(54) СПОСОБ РАФИНИРОВАНИЯ ЖИДКОЮ М§ТАДЛАf Изобретение относится к черной метбш лургии, конкретно к внепечному рафинированию металлов. По основному авт. св. № 178843 известен способ вакуумирования жидких металлов с оцновременной обработкой их столбом шлака, включающий пропусканиб жицкого металла через барометрический столб шлака l. Недостатками указанного способа явля ются нестабильность хода процесса обработки и низкая эффективность рафинировання, связанные со значительными колебаниями уровня шлакового столба. Целью изобретения является обеспечение стабилизации хода обработки и повышение эффективности рафинирования метал ла. Поставленная цель достигается эа сче того, что перелив металла через столб шлака ведут с удельным расходом металла на единицу площади поперечного сечения шлакового столба, равным 14035О кг/с-м

.™„..,.„,. Способ осушествляют следующим образом. , Металл непрерывно поступает в Ъерхнюю часть столба и выводится из нижней его части. При движении металла через столб шлака в соответствии с законами гидродинамики происходит дробление металла на капли и образование шлакометаллической эмульсии. Часть металла постоянно находится в шлаке (в течение времени прохождения через столб). В соответствии с законами физики высота барометрического столба жидкости определяется барометрической разностью давлений и плотностью жидкости ( Н - ) Поэтому высота столба шлакометаллической эмульсии также зависит от барометрической разностн давлений и средней плотности эмульсин ( Уу) Учитывая, что барометрическая разность давлений изменяется незначительно, высота столба в основном зависят от плотности эмульсии. Эмпирическая завнсимость плотности эмульсии от параметров процесса обработки для боnee распространенных рафинировочных. ш;ш-« ков на основе системы СаО-Абл О имеет ввд

p, -I- 1,7 М (кг/м )

где М

- - удельный расход металла на единицу площади поперечного сечения шлакового столба кг/с- М hi - расход металла, кг/с ; S - площадь попедачного сечения столба, М .

Чем выше значение М, тем больше плотность $мул1 сии, тем ниже высота столба и тем меныиее количество шлака принимает участие в процессе обработки металла, что снижает эффективность рафинирования.

С другой стороны, колебания столба шлака в широких пределах нежелательны, так как нарушается стабильность хода процесса, ухудшается его управляемость, что в цепом снижает его технологичность.

В качестве параметра для оптимизации хода обработки установлен удельный расход металла на единицу плошади поперечного сечения шлаковогоГ столба, так как контрогафовать высоту столба и массу шлака в столбе не прецставляется возможным. Плошадь поперечного сечешш столба ограничена внутренним диаметром трубы, в которой -формируется столб и в процессе перелива металла она практически не изменяется. Поэтому, контролируя то пько массовый расход металла известными способами, например по приращешпо массы ковша, в который поступает обработанный металл, и поддерживая его в оптимальных пределах, можно надежно и устойчиво вести процесс в оптимальном ре жиме, с высокой эффективностью рафигпфовашш.

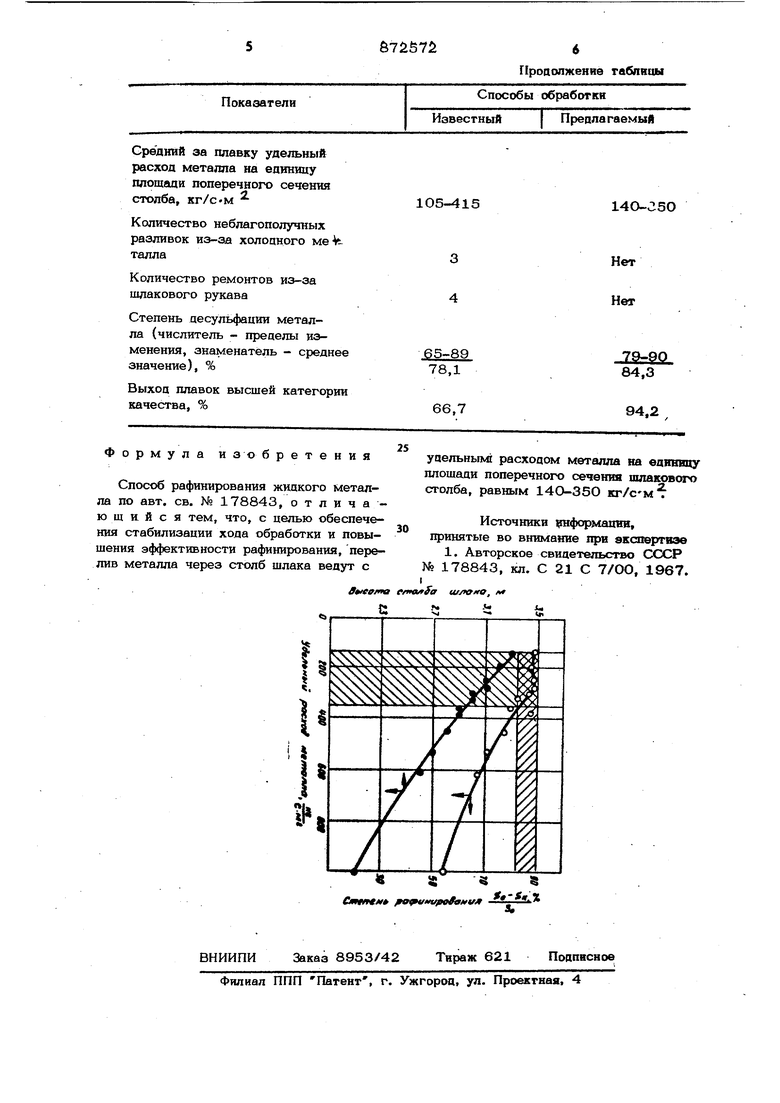

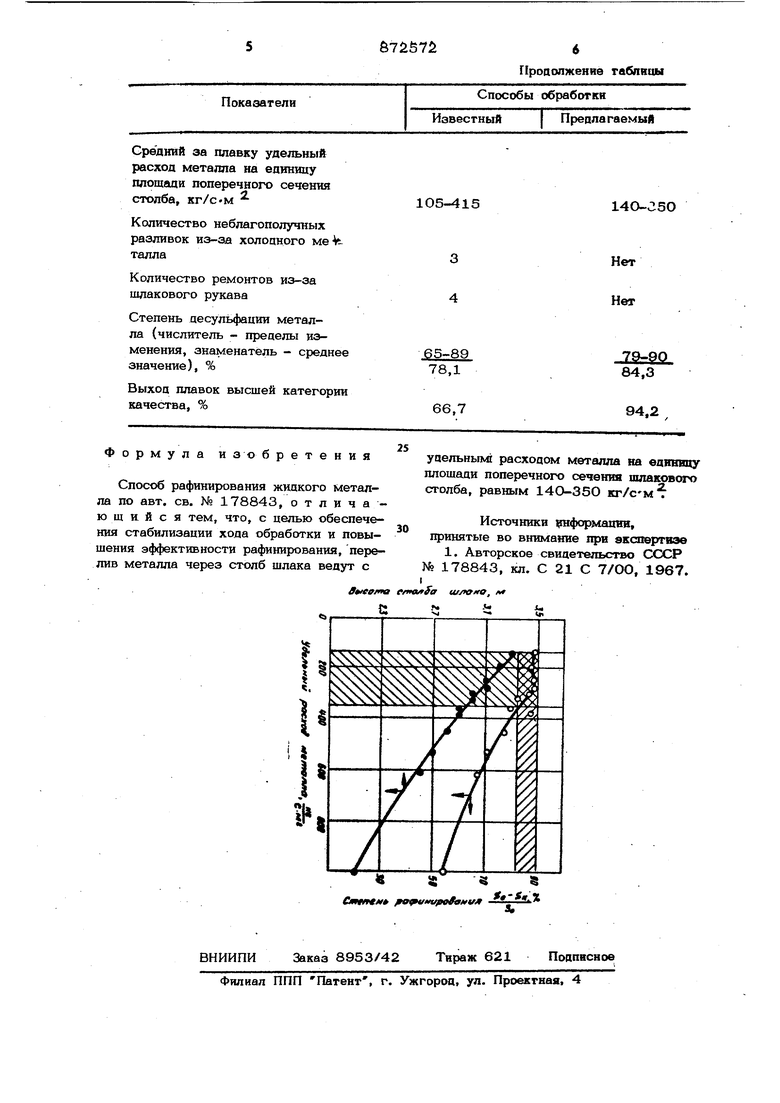

Указанный штервал значений удельного расхода металла на единицу плошади поперечного сечения шлакового столба найден экспериментально в результате иосяетюаний на специальной опытно-промышленной установке.

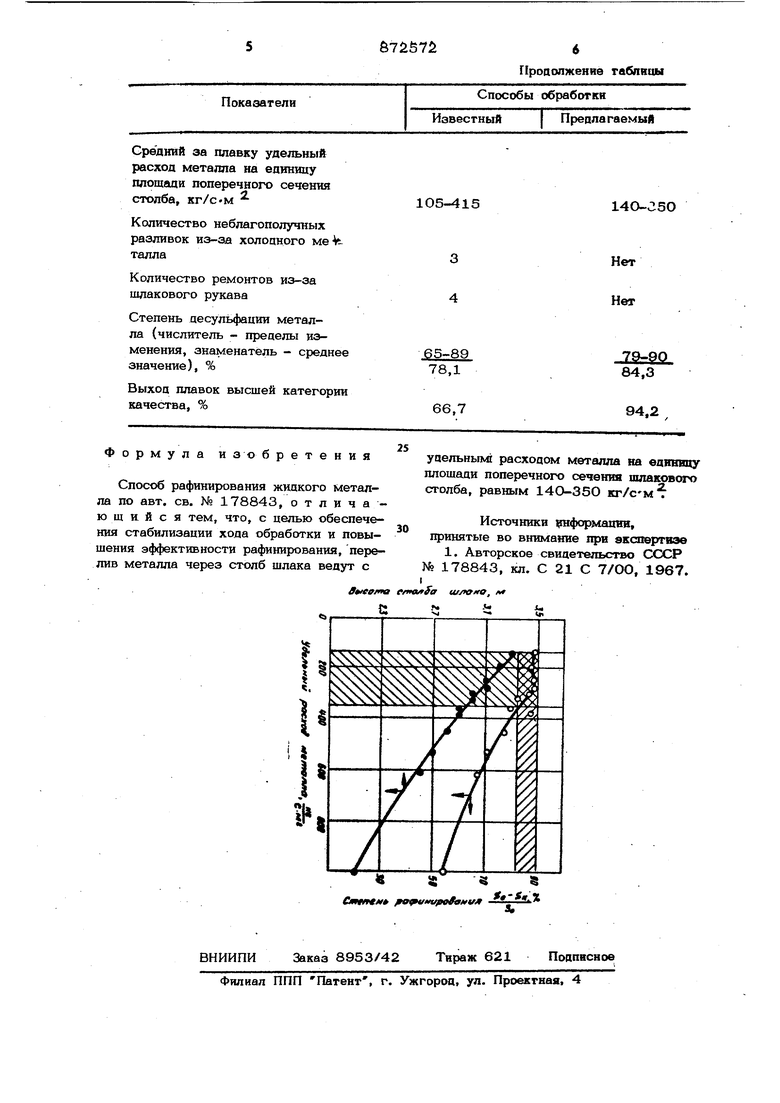

На чертеже представлены экспериментальные зависимости высоты столба шлакометаллической эмульсии и степени десульфурации металла от удельного расхода металла. Дсятустимое для безаварийной работы изменение высоты столба шлака и наивысшая эффективность рафинирования от серы (82-9О%) обеспечивается при из.менении удельного расхоаа металла на единицу плошади поперечного сечения шлакового столба в тфеделах 140-35Окг/с-м

(заштрихованная область на чертеже).

Снижение удельного расхода ниже 14О кг/с-м приводит к удлинению времени перелива, повышению тепловых потерь металла. Поэтому ближе к нижнему прецеnj рекомендуется поддерживать удельный расход при обработке больших масс , при обработке перегретого металла. Повьшгение удельного расхода сверх 350 кг/с«м приводит к выхоцу из строя

трубы, формируюшей столб шлака (шлакового рукава) из-за чрезмерного снижения высоты столба шлака и размывания ее металлом. Поэтому значение уаельного расхода ближе к верхнему пределу рекомендуется иметь в случае обработки небольших масс металла или при рафинировании металла с малым запасом по температуре.

Способ был опробован на промышлен ной установке для обработки плавок 7О т. Результаты опробования представлены в таблице

В изученном интервале изменений удельного расхода металла наилучшие показатели по цесульфурации металла, по устойчивости процесса обработки по отсутС1вию аварий имеются при работе по прецлагаемому способу. Наиболее стабильные результаты получены в интервале удельных расходов 180-200 кг/ с-м , поэтому .этот интервал следует считать оптимальным. Способ может быть использован va существующих и строяшихся установках njMi условии оборудования.их устройствами для определения расхода металла.

Для осуществления способа не требуется капитальных затрат. Экономический эффект составит около 3,5 руб./ т. стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования жидкого металла | 1981 |

|

SU973633A1 |

| Способ обработки жидкого металла | 1980 |

|

SU933731A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ШЛАКОМ | 1973 |

|

SU376455A1 |

| Устройство для рафинирования металлашлАКОМ B ВАКууМЕ | 1979 |

|

SU836131A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

| Способ рафинирования металла синтетическим шлаком | 1981 |

|

SU964009A1 |

| СПОСОБ ВАКУУМНОГО РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 2007 |

|

RU2348699C2 |

| Устройство для грануляции шлака | 1988 |

|

SU1742243A1 |

| УСТРОЙСТВО для ВАКУУМИРОВАНИЯ СТАЛИ С ОДНОВРЕМЕННОЙ ОБРАБОТКОЙ В СТОЛБЕ ШЛАКА | 1972 |

|

SU330198A1 |

| Агрегат для внепечной обработки металла | 1990 |

|

SU1765195A1 |

Авторы

Даты

1981-10-15—Публикация

1980-02-20—Подача