1 vl

:о

00

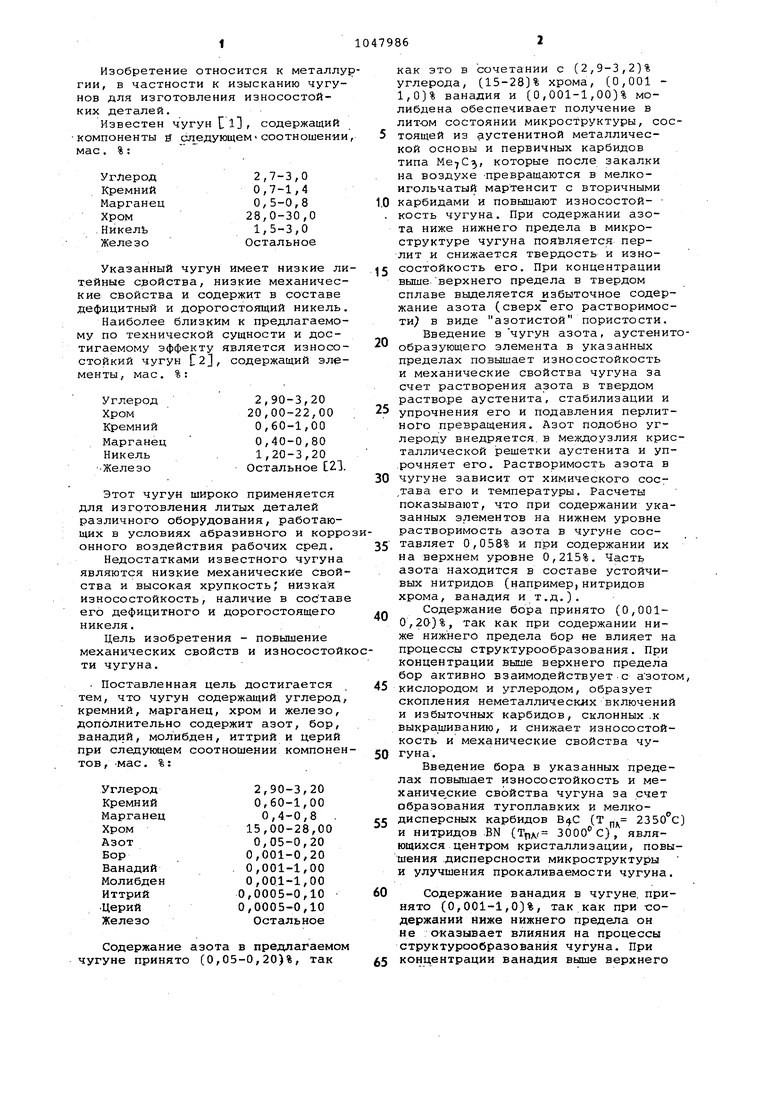

о:) Изобретение относится к металл гии, в частности к изысканию чугу нов для изготовления износостойких деталей. Известен чугун С 1, содержащий компоненты э следующемсоотношени мае. %: 2,7-3,0 Углерод 0,7-1,4 Кремний 0,5-0,8 Марганец 28,0-30,0 1,5-3,0 Никель Остальное Железо Указанный чугун имеет низкие л тейные сройства, низкие механичес кие свойства и содержит в составе дефицитный и дорогостоящий никель Наиболее близким к предлагаемо му по технической сущности и дос тигаемому эффекту является износо стойкий чугун Г2, содержащий эле менты, мае, %: 2,90-3,20 Углерод 20,00-22,00 Хром 0,60-1,00 Кремний 0,40-0,80 Марганец 1,20-3,20 Никель Остальное 2 Железо Этот чугун широко применяется для изготовления литых деталей различного оборудования, работаю щих в условиях абразивного и кор онного воздействия рабочих сред. Недостатками известного чугун являются низкие механические сво ства и высокая хрупкость; низкая износостойкость, наличие в соста его дефицитного и дорогостоящего никеля. Цель изобретения - повышение механических свойств и износосто ти чугуна. Поставленная цель достигается тем, что чугун содержащий углерод кремний, марганец, хром и железо дополнительно содержит азот, бор ванадий, молибден, иттрий и церий при следующем соотношении компоне тов , -мае. %: 2,90-3,20 Углерод 0,60-1,00 Кремний 0,4-0,8 . Марганец 15,00-28,00 0,05-0,20 0,001-0,20 0,001-1,00 Ванадий 0,001-1,00 Молибден 0,0005-0,10 Иттрий 0,0005-0,10 Железо Остальное Содержание азота в предлагаемо чугуне принято (0,05-0,20)%, так как это в сочетании с (2,9-3,2)% углерода, (15-28)% хрома, (0,001 1,0)% ванадия и (0,001-1,00)% молибдена обеспечивает получение в лит-ом состоянии микроструктуры, состоящей из аустенитной металлической основы и первичных карбидов типа , которые после закалки на воздухе -превращаются в мелкоигольчатый мартенсит с вторичными карбидами и повышают износостой- кость чугуна. При содержании азота ниже нижнего предела в микроструктуре чугуна пояйляется перлит и снижается твердость и износостойкость его. При концентрации выше верхнего предела в твердом сплаве выделяется 1збыточное содержание азота (сверх его растворимости в виде азотистой пористости. Введение в чугун азота, аустенитообразующего элемента в указанных пределах повышает износостойкость и механические свойства чугуна за счет растворения азота в твердом растворе аустенита, стабилизации и упрочнения его и подавления перлитного превращения. Азот подобно углероду внедряется, в Междоузлия кристаллической решетки аустенита и уп.рочняет его. Растворимость азота в чугуне зависит от химического сос,тава его и температуры. Расчеты показывают, что при содержании указанных элементов на нижнем уровне растворимость азота в чугуне составляет 0,058% и при содержании их на верхнем уровне 0,215%. Часть азота находится в составе устойчивых нитридов (например,нитридов хрома, ванадия и т.д.). Содержание бора принято (0,0010,20)%, так как при содержании ниже нижнего предела бор не влияет на процессы структурообразования. При концентрации выше верхнего предела бор активно взаимодействует с азотом, кислородом и углеродом, образует скопления неметаллических включений и избыточных карбидов, склонных .к выкрашиванию, и снижает износостойкость и механические свойства чугуна. Введение бора в указанных пределах повышает износостойкость и механиче ские свойства чугуна за счет образования тугоплавких и мелкодисперсных карбидов (Т 2350°С и нитридов .BN (Трд. 3000 С), являющихся цен тром кристаллизации, повышения .дисперсности микроструктуры и улучшения прокаливаемоети чугуна. Содержание ванадия в чугуне, принято (0,001-1,0)%, так как при содержании ниже нижнего предела он не оказывает влияния на процессы структурообразования чугуна. При концентрации ванадия выше верхнего

предела в микраструктуре чугуна резко увеличивается содержание хрупких карбидов, склонных к выкрашиванию при ударных нагрузках, и снижается износостойкость чугуна..

Введение ванадияв указанных пределах повышает износостойкость и механические свойства чугуна за счет образования мелкодисперсных и тугоплавких оксидов (Т нитридов VN (Тпл ) и карбидов ( 2850°С) , оказывающих зародышевое действие при кристаллизации расплава, очищая границы .зерен от примесей, и повышения про.каливаемости чугуна. Ванадий одновременно повышает растворимость азота в твердом растворе аустенита и упрочняет его.

Введение молибдена в указанных пределах повышает износостойкость и механические свойства чугуна за счет образования тугоплавких и мелкдисперсных карбидов (Т|-|д . ), входящих в состав комплесных карбидов типа Me-jC, подавления перлитного превращения и повышения прокаливаемости чугуна. Молибден растворяется и в твердом растворе аустенита, но он не стабилизирует аустенит, т.е. не препятствует мартенситному превращению.

Содержание молибдена в чугуне -принято (0,001-1,00.)%, так как при концентрации ниже нижнего предела он не оказывает влияние на процессы структурообразования, а увеличение содержания молибдена выше верхнего предела нецелесообразно в связи с высокой его стоимостью и резким повышением содержания хрупких карбидов.

Содержание иттрия (церия) в чугуне, а также в случае их совместного присутствия, принято (0 00050,10)%, так как при содержании его ниже нижнёго предела рафинирующего модифицирующего воздействия на чугун не наблюдается, а при увеличении содержания указанных компонентов выше верхнего предела образуютс скопления сульфидов, оксидов, оксисульфидов и нитридов, ухудшающие механические свойства и износостойкость чугуна.

i -.

Введение иттрия и церия в указанных пределах повышает механические свойства и износостойкость чугуна за счет рафинирунедего и модифицирующего действия их путем образования устойчивых, тугоплавких и мелкодисперсных карбидов YC (18001900 С) Yi.C;, (IVOO-ISOO C) Y Cg. (1800 С), оксидов ( 2415 С CeOi (Тл ), сульфидов CeS (Т„, 2700 «С) (Tm 1900С), а также нитридов YN (Трл 2600 С). Тугоплавкие мелкодисперсные включения являются центром кристаллизации, . распределяются в объеме зерна, очищая границы его от примесей, повышают дисперсность и равномерность микроструктуры и улучшают свойства чугуна.

Увеличение содержания хрома-одновременно повышает растворимость азота в твердом растворе аустенита и подавляет перлитное превращение

0 в массивных отливках. Для экономии хрома нижний предел содержания его снижен до 15% без существенного ухудшения -свойств чугуна.

Содержание хрома в чугуне расширено для обеспечения заданного,

5 комплекса свойств по износостойкости и коррозионной стойкости, а также по механическим и литейным свойствам в зависимости от требований, предъявляемых к отливкам, и условий

0 их работы. Верхний предел содержания хрома увеличен до 28% .для повышения коррозионной стойкости и износостойкости чугуна за счет увеличения содержания карбидов хрома.

5

Введение в металлический расплав последовательно молибдена, ит.трия, церия, ванадия, бора и в последнюю очередь азота с например, в составе азотированного феррохрома, ввод ко0торого в жидкий чугун сопровождается заметным барботажем расплава, вследствие выделения избыточного азота из ванны, взаимно дополняет и усиливает рафинирующее, модифицирую5щее и легирующеедействие их на микроструктуру и свойства чугуна, так как указанные элементы имеют разную степень сродства к кислороду, сере, фосфору, азоту и углероду. Кроме того, вводимые в жид0кий чугун элементы, являясь поверхностно-активным и, концентрируясь на границах зёрен, препятствует их росту, повышают дисперсность микроструктуры и равномерность распре5деления карбидов и нитридов. Таким образом, последовательное введение указанных элементов в установленных пределах содержания позволяет в наибольшей степени использовать их

0 воздействие на микроструктуру и свойства чугуна.

В табл. 1 приведены химические, составы известного и предлагаемого чугунов.

5

Для изучения свойств чугуна проводят выплавку его в 40 килограммовой индукционной печи.

Доводку чугуна до заданного химOсостава осуществляют путем присадки в печь при температуре расплава, , равной 1480-1550 С с присадкой ферромолибдена, феррованадия, ферробора, .лигатур Сцелиш-2 и Сиитмиш-1 и азотированного феррохрома.

5

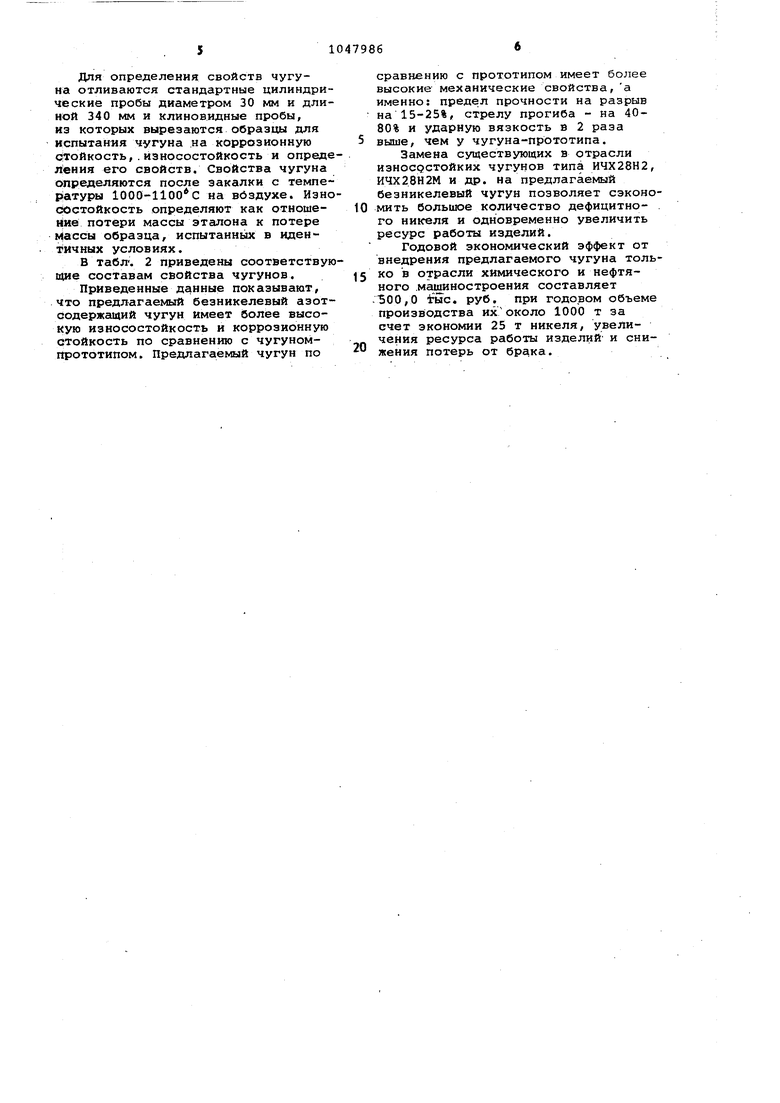

Для определения свойств чугуна отливаются стандартные цилиндрические пробы диаметром 30 мм и длиной 340 мм и клиновидные пробы, из которых вырезаются образцы для испытания чугуна на коррозионную стойкость,.износостойкость и определения его свойств. Свойства чугуна определяются после закалки с температуры 1000-1100 С на вбздухе. Износостойкость определяют как отношейие потери массы эталона к потере классы образца, испытанных в иден1 ичных условиях.

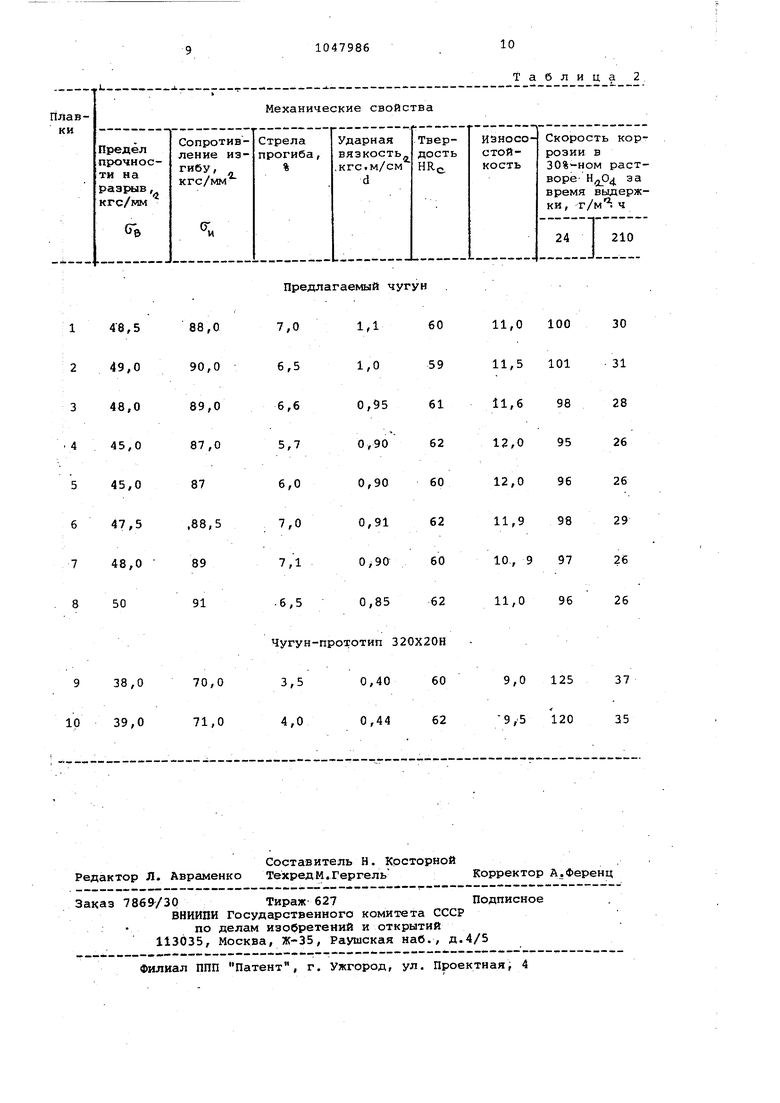

В табл. 2 приведены соответствующие составам свойства чугунов.

Приведенные данные показывают, что предлагаемый безникелевый азотсодержащий чугун имеет более высокую износостойкость и коррозионную стойкость по сравнению с чугуномпрототипом. Предлагаемый чугун по

сравнению с прототипом имеет более высокие механические свойства,а именно: предел прочности на разрыв на 15-25%, стрелу прогиба - на 4080% и ударную вязкость в 2 раза выше, чем у чугуна-прототипа.

Замена существующих в отрасли износрстойких чугунов типа ИЧХ28Н2, ИЧХ28Н2М и др. на предлагаемый безникелевый чугун позволяет сэконо0 мить большое к эличество дефицитного никеля и одновременно увеличить ресурс работы изделий.

Годовой экономический эффект от внедрения предлагаемого чугуна толь5 ко в отрасли химического и нефтяного .машиностроения составляет .500,0 йлс. руб. при годовом объеме производства ихоколо 1000 т за счет экономии 25 т никеля, увеличения ресурса работы изделий и снижения потерь от брака.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1082854A1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

| Износостойкий чугун | 1981 |

|

SU1013508A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2018 |

|

RU2701325C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

ЧУГУН, содержащий углерод, хром, кремний, марганец и железо. отличающий-ся тем, что, с целью повьошения механических свойств и износЬстойкости, он дополнительно содержит азот, бор, ванадий, молибден, иттрий и церий следующем соотношении компонентов, мае. %: Углерод 2,9-3,2 Хром 15-28 0,6-1,0 Кремний fapгaнeц 0,4-0,8 0,05-0,20 Азот 0,001-0,200 Бор 0,001-1,000 Ванадий 0,001-1,000 Молибден I 0,0005-0,1000 Иттрий 0,0005-0,1000 Церий (Л Железо Остальное

Предлагаемый чугун

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гарбер М.Е | |||

| Отливки из белых износостойких чугунов | |||

| М., Машиностроение, 1972, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Износостойкий чугун | 1976 |

|

SU583192A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-15—Публикация

1982-06-18—Подача