Изобретение относится к металлургии и может быть использовано для приготовления широкой номенклатуры сложных фасонных отливок металлургического, горного и других видов оборудования, выпускаемого предприятиями тяжелого машиностроения,черной металлургии, экскаваторостроения, а также производства кузнем|ных слитков.

Известна сталь 1, содержащая, весД:

Углерод0,03-0,20

Марганец 0,9 - 2,0 Кремний0,03 - 0,15

Ванадий0,05 - 0,20

Ниобий0,01 - 0,10

Азот0,1 -0,03

Алюминий 0,005 - 0,05 Медь0,05 - 0,

Кальций 0,001 - 0,03 Железо Остальное Указанная сталь вполне удовлетворяет требованиям предъявляемым к сталям, используемым для изготовления ответственных фасонных отливо 8 то же время с точки зрения технологичности, прокаливаемости и эксплуатационной стойкости в условиях знакопеременных нагрузок при наличи концентраторов напряжений она не отвечает современным требованиям.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь 2 Содержащая мзс,:

Углерод 0,30 0,40 Кремний 0,20 - 0,60 Марганец 0,40 1,20 Хром 0,93 - 1,20 Ванадий 0,05 - 0,17 Никель 0,05 - 0,30 Молибден 0,07 - 0,28 Титан О,006 - 0,05 Азот 0,005 - 0,02 Кальций 0,001 - 0,05 Железо Остальное Известная сталь имеет высокий уровень физико-механических и тех:нологических свойств |В том числе и износостойкость, в то же время она имеет недостаточные жидкотекучесть, усталостную прочность, прокаливаемость, что приводит к повышенному браку при изготовлении тонкостенных и сложных по конфигурации отливок, а также является причиной преждевременного выхода из строя узлов и ,агрегатов машин из-за неудовлетворительнои надежности и низкой долговечности литых деталей.

Цель изобретения - повышение жидкотекучести, прокаливаемости и усталостной прочности при сохранении механических свойств и горячей прочности.

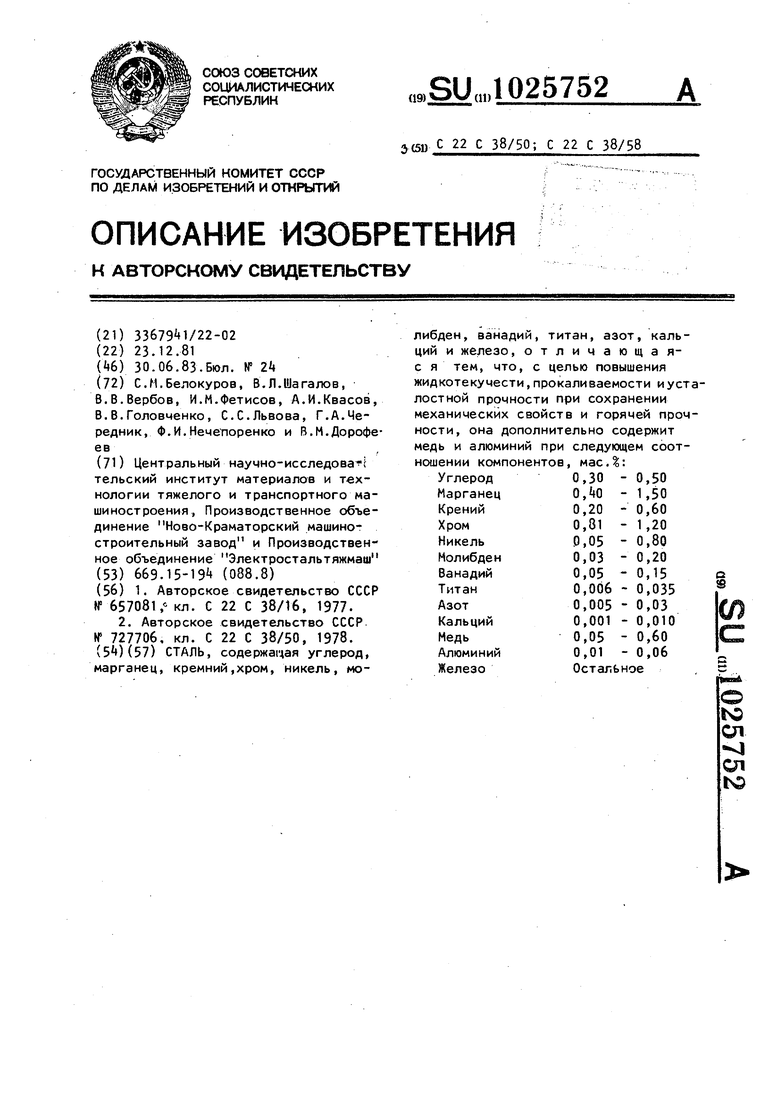

Поставленная цель достигается тем, что сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, ванадий, титан, азот, кальций и железо , дополнительно содержит медь и алю миний при следующем соотношении компонентов, масД: Углерод 0,30 - 0,50

Марганец 0,0 - 1,50 Кремний 0,20 - 0,69 Хром0,81 - 1,20

Никель 0,05 - 0,80 Молибден 0,03 - 0,20 Ванадий 0,05 - 0,15 Титан0,006 - 0,035

Азот0,005 - 0,03

Кальций 0,001-0,010 Медь0,05 - 0,60

Алюминий 0,01 - 0,06 Железо Остальное В качестве примесей сталь может содержать серу до 0,050 масД и фосфор до 0,050 мас.%.

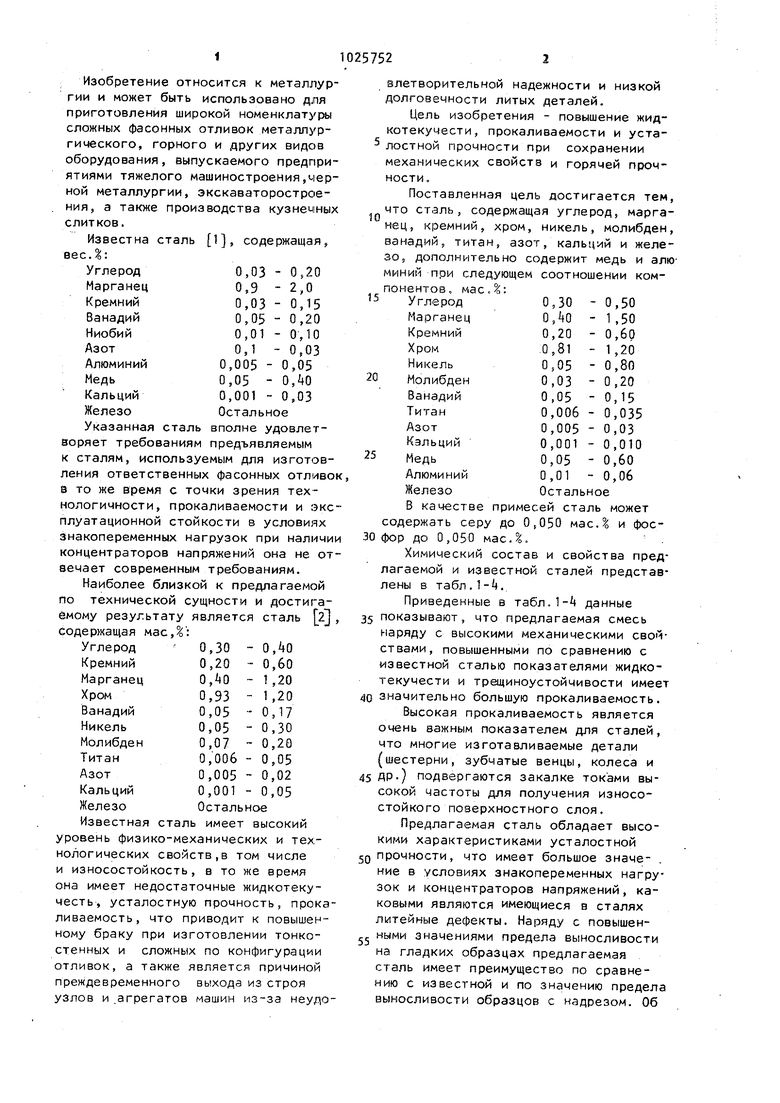

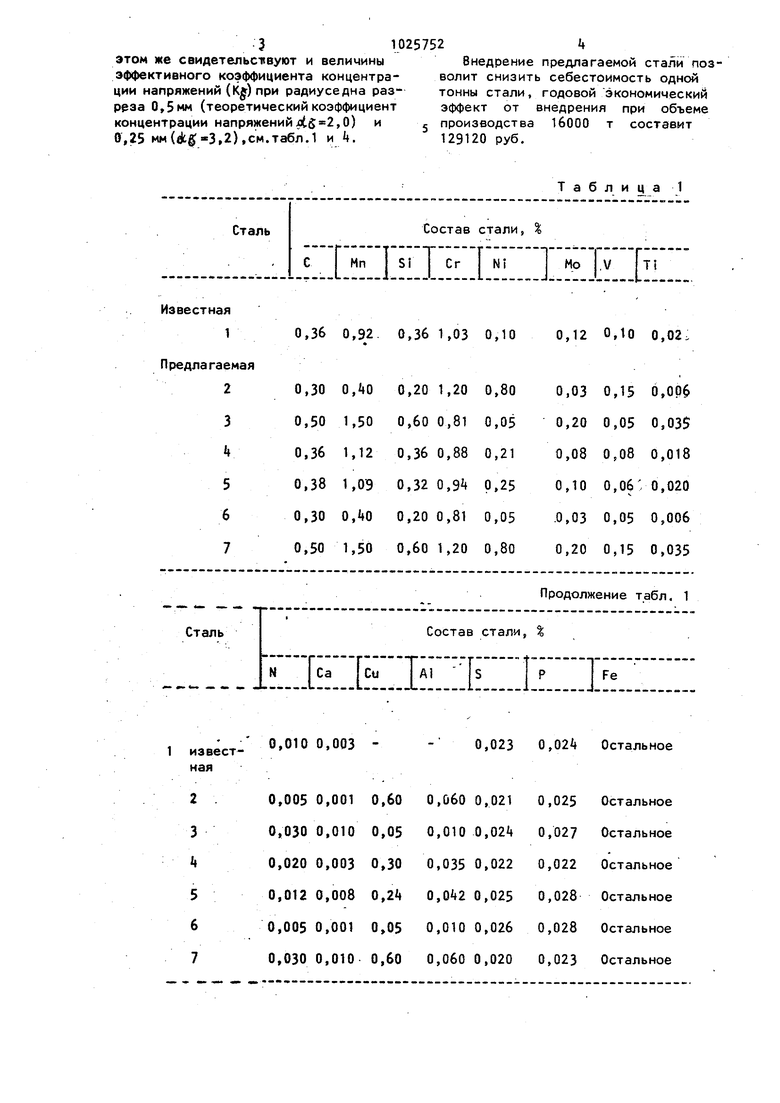

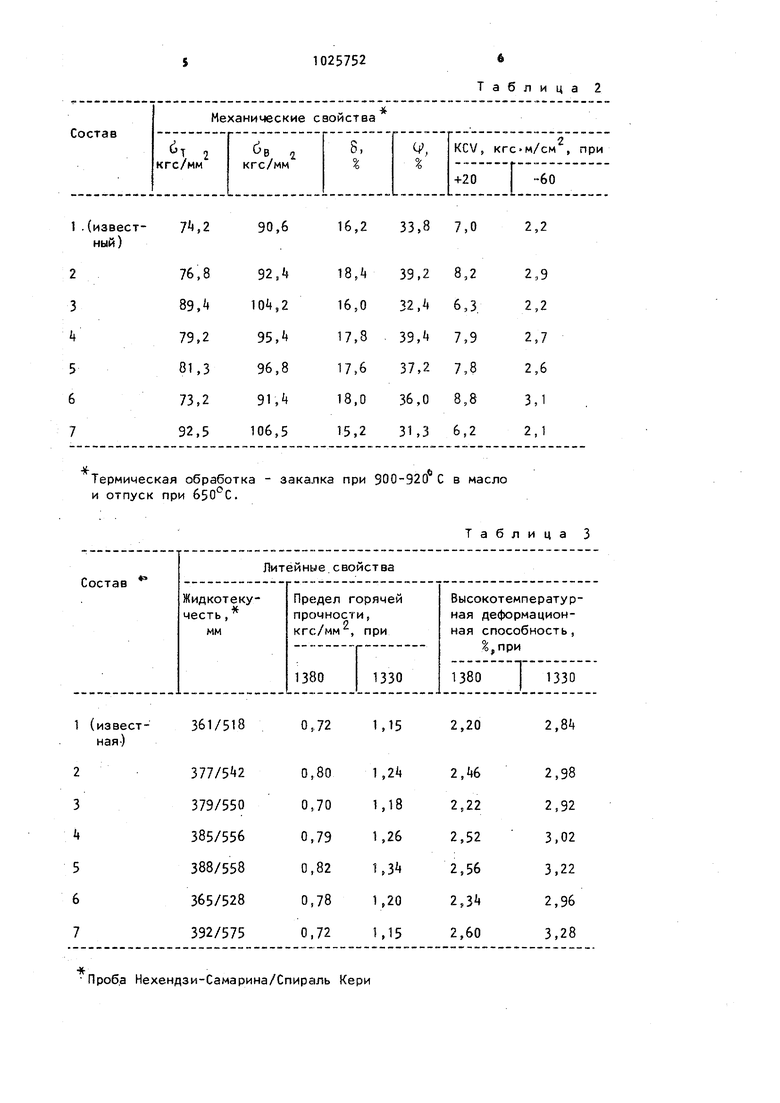

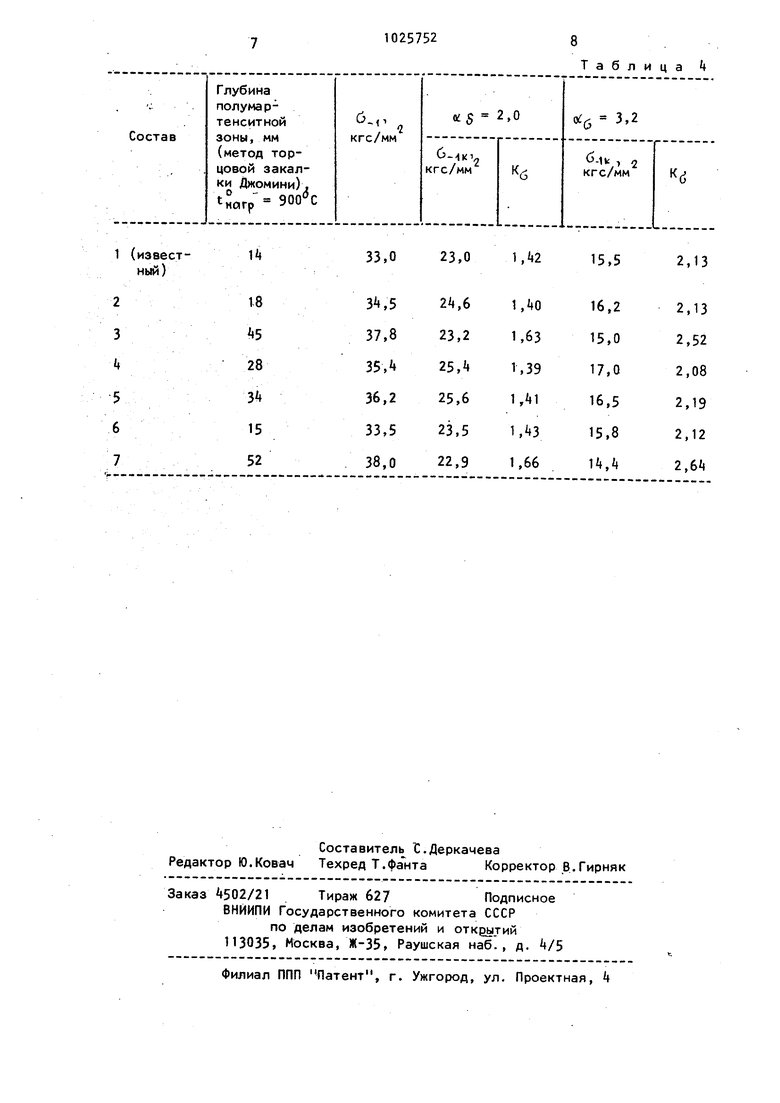

Химический состав и свойства предлагаемой и известной сталей представлены в табл.-k.

Приведенные в табл.1-4 данные показывают, что предлагаемая смесь наряду с высокими механическими свойствами, повышенными по сравнению с известной сталью показателями жидкотекучести и трещиноустойчивости имеет значительно большую прокаливаемость. Высокая прокаливаемость является очень важным показателем для сталей, что многие изготавливаемые детали (шестерни, зубчатые венцы, колеса и др.) подвергаются закалке токами высокой частоты для получения износостойкого поверхностного слоя.

Предлагаемая сталь обладает высокими характеристиками усталостной прочности, что имеет большое значение в УСЛОВИЯХ знакопеременных нагрузок и концентраторов напряжений, каковыми являются имеющиеся в сталях литейные дефекты. Наряду с повышенными значениями предела выносливости на гладких образцах предлагаемая сталь имеет преимущество по сравнению с известной и по значению предела выносливости образцов с надрезом. Об

этом же свидетельствуют и величины эффективного коэффициента концентрации напряжений(kj)при радиуседна разреза 0,5мм (теоретический коэффициент концентрации напряженийxig 2,0) и 0,25 мм (,2),см.табл.1 и.

Внедрение предлагаемой стали позволит снизить себестоимость одной тонны стали, годовой экономический эффект от внедрения при объеме производства 16000 т составит 129120 руб.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| Сталь | 1978 |

|

SU727706A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

СТАЛЬ, содержагдая углерод, марганец, кремний,хром, никель, молибден, ванадий, титан, азот, кальций и железо, отличающаяс я тем, что, с целью повышения жидкотекучести,прокаливаемости и усталостной прочности при сохранении механических свойств и горячей прочности, она дополнительно содержит медь и алюминий при следующем соотношении компонентов, мае,: Углерод Марганец Крений Хром Никель Молибден Ванадий Титан Азот Кальций Медь Алюминий Железо Остальное to ел ел ю

Проба Нехендзи-Самарина/Спираль Кери

Таблица k

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конструкционная сталь | 1977 |

|

SU657081A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь | 1978 |

|

SU727706A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-06-30—Публикация

1981-12-23—Подача