Изобретение относится к области металлургии, а именно к экономнолегированным сталям, в частности к созданию сталей, которые могут быть использованы для отливок круногабаритных валов высокоскоростных бумагоделательных машин.

Изобретение наиболее эффективно может быть использовано при изготовлении центробежных валов диаметром больше 800 мм для высокоскоростных буммашин, требующих равномерности свойств по сечению.

Применяемая для этих целей сталь 35Л (ГОСТ 975-75) склонна к образованию горячих трещин в процессе производства и имеет разброс механических свойств по сечению, что приводит к повышенному браку при изготовлении и низкой эксплуатационной стойкости.

Известна сталь, применяемая для таких целей, состоящая из следующих компонентов, мас.%:

Углерод - 0,12 - 0,25

Кремний - 0,2 - 0,7

Марганец - 0,7 - 0,9

Никель - 0,4 - 0,5

Ванадий - 0,04 - 0,2

Кальций - 0,005 - 0,1

Алюминий - 0,01 - 0,08

Хром - 0,1 - 0,35

Цирконий - 0,005-0,1

Титан - 0,01 - 0,4

Медь - 0,04 - 0,5

Железо - Остальное

(см. авт. свид. N 538053, кл. C 22 C 38/50).

Недостатком этой стали является склонность к образованию горячих трещин в процессе производства центробежных отливок.

Наиболее близкой к предлагаемой стали по технической сущности и достигаемому результату является сталь следующего состава, мас.%:

Углерод - 0,12 - 0,45

Кремний - 0,20 - 0,60

Марганец - 0,35 - 0,90

Хром - 0,01 - 0,30

Никель - 0,01 - 0,30

Медь - 0,01 - 0,30

Алюминий - 0,01 - 0,10

Титан - 0,05 - 0,15

Кальций - 0,001 - 0,04

Цирконий - 0,001 - 0,07

Железо - Остальное

(см. авт. свид. N 1381195, кл. C 22 C 38/50).

Эта сталь имеет высокую стойкость к образованию горячих трещин при изготовлении, однако при изготовлении валов буммашин диаметром более 800 мм наблюдается разброс механических свойств по сечению (от поверхности к сердцевине) за счет снижения прокаливаемости, что приводит к снижению эксплуатационной стойкости валов.

Предлагаемая сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций, цирконий и железо, согласно предложению, дополнительно содержит молибден, бор, ванадий, ниобий и церий при следующем соотношении компонентов, мас.%:

Углерод - 0,18 - 0,20

Кремний - 0,10 - 0,50

Марганец - 1,20 - 1,60

Хром - 0,80 - 1,80

Никель - 0,20 - 0,60

Медь - 0,40 - 0,80

Молибден - 0,15 - 0,30

Бор - 0,001 - 0,003

Алюминий - 0,005 - 0,05

Титан - 0,001 - 0,02

Кальций - 0,005 - 0,06

Цирконий - 0,005 - 0,10

Ванадий - 0,04 - 0,15

Ниобий - 0,04 - 0,15

Церий - 0,005 - 0,06

Железо - Остальное

Сталь может содержать примеси серы и фосфора не более 0,025% каждого.

Предлагаемая сталь отличается от известной тем, что дополнительно содержит молибден 0,15-0,30%, бор 0,001-0,003%, ниобий 0,04-0,15%, церий 0,005-0,006 и ванадий 0,04-0,15%.

При содержании молибдена ниже нижнего предела его воздействие на горячую трещиноустойчивость и прокаливаемость малоэффективно, а при содержании его выше верхнего пределах трещиноустойчивость стали снижается за счет уменьшения жидкотекучести; прокаливаемость незначительно увеличивается с одновременным существенным повышением стоимости стали.

При содержании бора нижнего предела его воздействие на горячую трещиноустойчивость и прокаливаемость малоэффективно, а при содержании его выше верхнего пределах снижается трещиноустойчивость и прокаливаемость за счет образования боридной эвтектики. Увеличение прокаливаемости стали достигается только находящимся в твердом растворе бором, а избыток его выше предела растворимости в виде боридов не увеличивает трещиноустойчивости.

При содержании ниобия и ванадия ниже нижнего предела их воздействия на горячую трещиноустойчивость и прокаливаемость не эффективно, а при содержании их верхнего предела трещиноустойчивость и прокаливаемость снижается, что связано с избыточным обогащением границ зерен карбонитридами ванадия и ниобия.

При содержании церия ниже нижнего предела его воздействие на горячую трещиноустойчивость и прокаливаемость стали малоэффективно, а при содержании его выше верхнего пределах трещиноустойчивость снижается за счет развития межзеренного разрушения литой стали, что связано с избыточным обогащением бывших границ зерен неметаллическими включениями.

Предлагаемая сталь отличается большим содержанием марганца 1,2-1,6% против 0,35-0,9% в известной стали, что обеспечивает высокую горячую трещиноустойчивость за счет увеличения жидкотекучести металла и высокую прокаливаемость за счет увеличения в твердом растворе марганца.

При содержании марганца ниже нижнего предела прокаливаемость и трещиноустойчивость стали уменьшается за счет снижения содержания марганца в твердом растворе и уменьшения жидкотекучести, а при содержании марганца выше верхнего пределах прокаливаемость несколько увеличивается при сохранении трещиноустойчивости, но возможно охрупчивание структуры за счет появления бейнита в нормализованной стали, а также увеличивается ликвация и неравномерность структуры и свойств стали.

Предлагаемая сталь отличается большим содержанием хрома 0,8-1,8% против 0,1-0,35% в известной стали, что обеспечивает высокую прокаливаемость и трещиноустойчивость стали за счет повышения прочностных свойств в температурном интервале хрупкости.

При содержании хрома ниже нижнего предела трещиноустойчивость снижается за счет снижения прочности в температурном интервале хрупкости, а при содержании хрома выше верхнего предела происходит охрупчивание стали за счет выделения карбидов хрома. Прокаливаемость стали также уменьшается за счет уменьшения легированности твердого раствора.

Предлагаемая сталь отличается большим содержанием меди 0,40-0,80% против 0,04-0,5% в известной стали, что способствует повышению прокаливаемости и трещиноустойчивости стали за счет увеличения устойчивости аустенита и повышения жидкотекучести.

При содержании меди ниже нижнего предела снижается прокаливаемость и трещиноустойчивость за счет уменьшения жидкотекучести. При повышении содержания меди выше верхнего предела показатели прокаливаемости и трещиноустойчивости уменьшаются за счет появления избыточных медистых фаз.

Наиболее эффективно использование бора совместно с медью присадки меди в пределах 0,40-0,80% позволяет повысить растворимость бора в аустените и предотвратить выделение хрупкой борсодержащей фазы на границах аустенитных зерен. Даже в сталях с более высоким содержанием бора (0,0035-0,005%), дополнительно легированных медью, бориды равномерно выделяются по объему и границам.

В табл. 1 приведен химический состав предлагаемой стали 3-х плавок (1, 2, 3), а также химический состав плавок, имеющих концентрацию компонентов ниже нижнего и верхнего пределов заявляемого состава (4, 5), а также состав стали прототипа (6, 7). Выплавку проводили в 150 кг индукционной печи с разливкой части металла на отливки сечением 50 и 250 мм для определения механических свойств и прокаливаемости, а остальную часть металла - для определения трещиноустойчивости этих сталей.

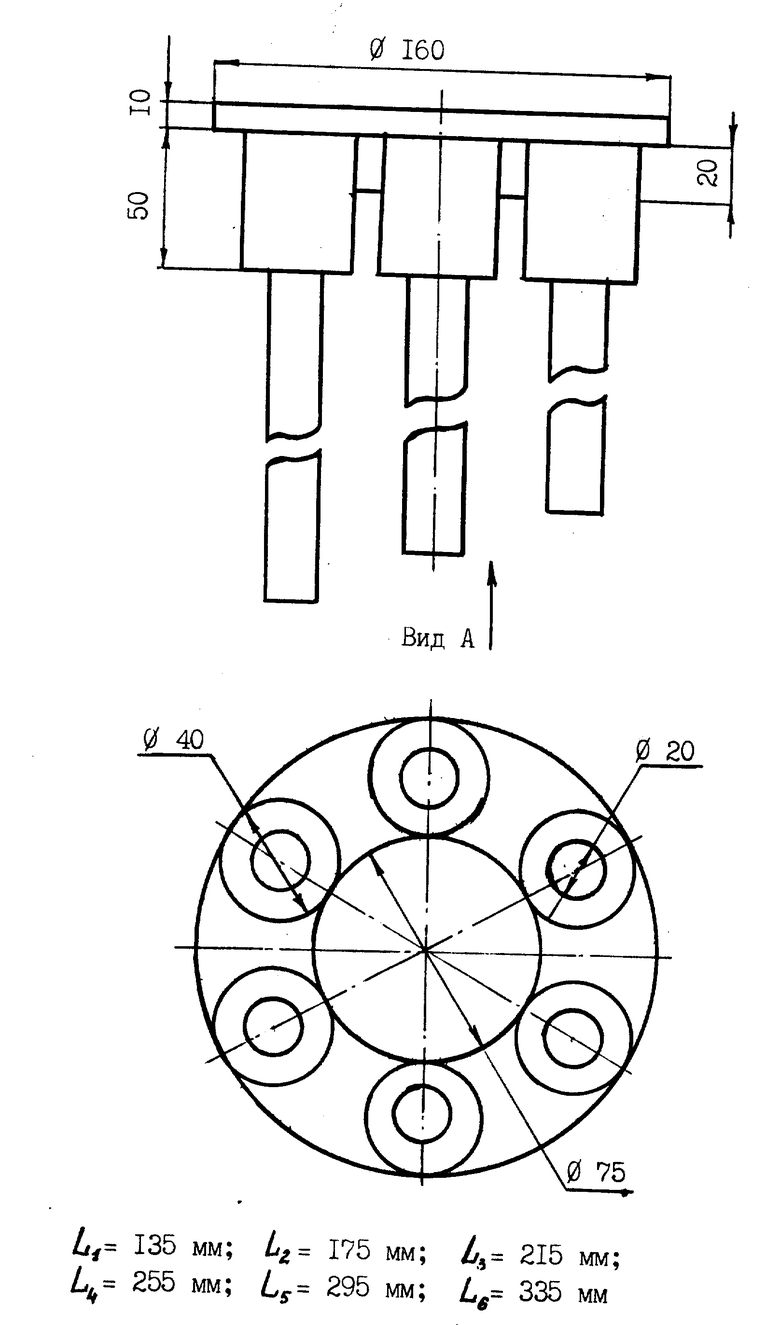

Трещиноустойчивость экономнолегированных сталей определялась по методике ЦНИИТМАШ на технологической пробе, приведенной на чертеже. Литейная форма содержит цилиндрическую полость для прибыли, промежуточные полости диаметром 40 мм и рабочие полости диаметром 20 мм и длиной от 135 до 295 мм. Форма набивается жидкостекольной смесью и после тепловой сушки заливается металлом опытных плавок. Расход жидкого металла на заливку одной пробы - 8 кг. Заливалось одновременно 4 формы. Температура заливки сталей приведена в табл. 2.

В процессе затвердевания металла происходит усадка частей отливки, полученной в цилиндрических рабочих полостях. Абсолютная величина линейной усадки затвердевших в рабочих полостях цилиндрических прутков тем больше, чем длиннее пруток. Характеристикой склонности металлов к трещинообразованию является максимальная длина прутка, при которой отсутствует трещина в месте его соединения с утолщенной цилиндрической частью отливки. Чем больше для данного металла значение максимальной длины прутка без трещины, тем меньше склонность исследуемого металла к трещинообразованию.

Прокаливаемость опытных сталей определялась путем оценки восприимчивости к закалке (в смысле большей или меньшей прокаливаемости), о чем можно было судить по равномерности распределения механических свойств отливок сечением 50 и 200 мм.

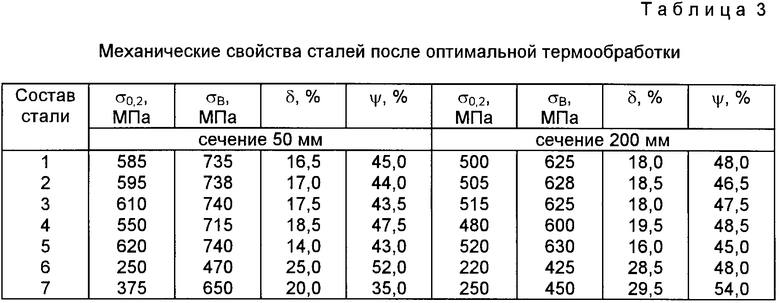

В табл. 3 приведены механические свойства после оптимального режима термообработки (отжиг при 1000oC, 4 ч, нормализация 950oC, 4 ч, отпуск при 620oC, 12 ч).

Испытания на растяжение проводили в соответствии с ГОСТ 14972-73 на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм.

Как видно из табл. 2 и 3, предлагаемая сталь имеет такую же трещиноустойчивость, как у прототипа, и более высокую прокаливаемость и механические свойства по сравнению с прототипом.

Использование предложенной стали в качестве материала для центробежных валов диаметром более 800 мм для скоростных бумагоделательных машин позволяет избавляться от брака по горячим трещинам и повысить эксплуатационную стойкость за счет равномерности свойств по сечению.

Предлагаемая сталь прошла лабораторные испытания и рекомендована к промышленному опробованию в условиях НПО "Буммаш".

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| СТАЛЬ | 1993 |

|

RU2113534C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 2011 |

|

RU2450079C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

Изобретение относится к области металлургии, а именно к экономнолегированной стали, которая может быть использована для отливок крупногабаритных валов высокоскоростных бумагоделательных машин. Изобретение наиболее эффективно может быть использовано при изготовлении центробежнолитых валов диаметром больше 800 мм для высокоскоростных буммашин, требующих равномерности свойств по сечению. Сталь, содержащая, мас.%: углерод 0,18 - 0,20, кремний 0,10 - 0,50, марганец 1,20 - 1,60, хром 0,8 - 1,80, никель 0,20 - 0,60, медь 0,40 - 0,80, молибден 0,15 - 0,30, бор 0,001 - 0,003, алюминий 0,005 - 0,10, титан 0,001-0,02, кальций 0,005-0,06, цирконий 0,005-0,10, ванадий 0,04 - 0,15, ниобий 0,04 - 0,15, церий 0,005 - 0,06, железо - остальное. Обладает высокой горячей трещиноустойчивостью и прокаливаемостью. 3 табл., 1 ил.

Сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций, цирконий и железо, отличающаяся тем, что она дополнительно содержит молибден, бор, ванадий, ниобий, церий при следующем соотношении компонентов, мас.%:

Углерод - 0,18 - 0,20

Кремний - 0,10 - 0,50

Марганец - 1,20 - 1,60

Хром - 0,80 - 1,80

Никель - 0,20 - 0,60

Медь - 0,40 - 0,80

Молибден - 0,15 - 0,30

Бор - 0,001 - 0,003

Алюминий - 0,005 - 0,05

Титан - 0,001 - 0,02

Кальций - 0,005 - 0,06

Цирконий - 0,005 - 0,10

Ванадий - 0,04 - 0,15

Ниобий - 0,04 - 0,15

Церий - 0,005 - 0,06

Железо - Остальное$

| Сталь | 1986 |

|

SU1381195A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-04-20—Публикация

1993-11-04—Подача