Изобретение относится к металлургии и касается стали, которая может быть использована при изготовлении отливок крупногабаритных валов бумагоделательных машин.

Изобретение наиболее эффективно может быть использовано при производстве центробежнолитых валов с повышенной горячей трещиноустойчивостью для скоростных бумагоделательных машин.

Центробежные валы, изготовленные из стали 35Л (ГОСТ 975-75), имеют низкую горячую трещиноустойчивость при отливке, что приводит к повышенному браку при изготовлении.

Известна сталь, применяемая для этих целей, состоящая из следующих компонентов, мас.%:

Углерод - 0,12 - 0,45

Кремний - 0,20 - 0,80

Марганец - 0,35 - 0,90

Хром - 0,01 - 0,30

Никель - 0,01 - 0,30

Медь - 0,01 - 0,30

Алюминий - 0,01 - 0,10

Титан - 0,05 - 0,15

Кальций - 0,001 - 0,04

Цирконий - 0,01 - 0,07

Железо - Остальное

(см. авт.свид. СССР N 1381195, кл. C 22 C 38/50).

Недостатком известной стали является низкая эксплуатационная стойкость валов из-за пониженной ударной вязкости.

Наиболее близкой к предлагаемой стали по технической сущности и достигаемому результату является сталь следующего состава, мас.%:

Углерод - 0,12 - 0,25

Кремний - 0,2 - 0,7

Марганец - 0,7 - 0,9

Никель - 0,4 - 0,5

Ванадий - 0,04 - 0,2

Кальций - 0,005 - 0,1

Алюминий - 0,01 - 0,08

Хром - 0,1 - 0,35

Цирконий - 0,005 - 0,1

Титан - 0,01 - 0,4

Медь - 0,04 - 0,5

Железо - Остальное

(см. авт. свид. СССР N 538053, кл. C 22 C 38/50).

Недостатком этой стали является склонность к образованию горячих трещин в процессе производства центробежных отливок.

Предлагаемая сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций, цирконий, ванадий и железо, согласно предложению, дополнительно содержит ниобий и церий при следующем соотношении компонентов, мас.%:

Углерод - 0,18 - 0,20

Кремний - 0,10 - 0,50

Марганец - 1,20 - 1,60

Хром - 0,80 - 1,80

Никель - 0,20 - 0,60

Медь - 0,40 - 0,80

Алюминий - 0,005 - 0,05

Титан - 0,001 - 0,02

Кальций - 0,005 - 0,06

Цирконий - 0,005 - 0,10

Ванадий - 0,04 - 0,15

Ниобий - 0,04 - 0,15

Церий - 0,005 - 0,06

Железо - - Остальное

Сталь может содержать: примеси серы и фосфора не более 0,025% каждого.

Предлагаемая сталь отличается от известной тем, что дополнительно содержит ниобий 0,04 - 0,15 мас.% и церий 0,005 - 0,06 мас.%.

При содержании ниобия ниже предела его воздействие на горячую трещиноустойчивость не эффективно, а при содержании его выше верхнего предела трещиноустойчивость снижается, что связано с избыточным обогащением границ зерен карбонитридами.

При содержании церия ниже нижнего предела его воздействие на горячую трещиноустойчивость стали мало эффективно, а при содержании его выше верхнего предела трещиноустойчивость снижается за счет развития межзеренного разрушения литой стали, что связано с избыточным обогащением бывших границ зерен неметаллическими включениями.

Предлагаемая сталь отличается большим содержанием марганца 1,2-1,6%, против 0,7-0,8% в известной стали, что обеспечивает высокую горячую трещиноустойчивость за счет увеличения жидкотекучести металла.

При содержании марганца ниже нижнего предела трещиноустойчивость стали уменьшается за счет снижения жидкотекучести, а при содержании марганца выше верхнего предела трещиноустойчивость не снижается, но возможно охрупчивание структуры за счет появления бейнита в нормализованной стали, а также увеличивается ликвация и неравномерность структуры и свойств стали.

Предлагаемая сталь отличается большим содержанием хрома - 0,8 - 1,8% против 0,1-0,35% в известной стали, что обеспечивает высокую трещиноустойчивость стали за счет повышения прочностных свойств в температурном интервале хрупкости.

При содержании хрома ниже нижнего предела трещиноустойчивость снижается за счет снижения прочности в температурном интервале хрупкости, а при содержании хрома выше верхнего предела происходит охрупчивание стали за счет выделения карбидов хрома.

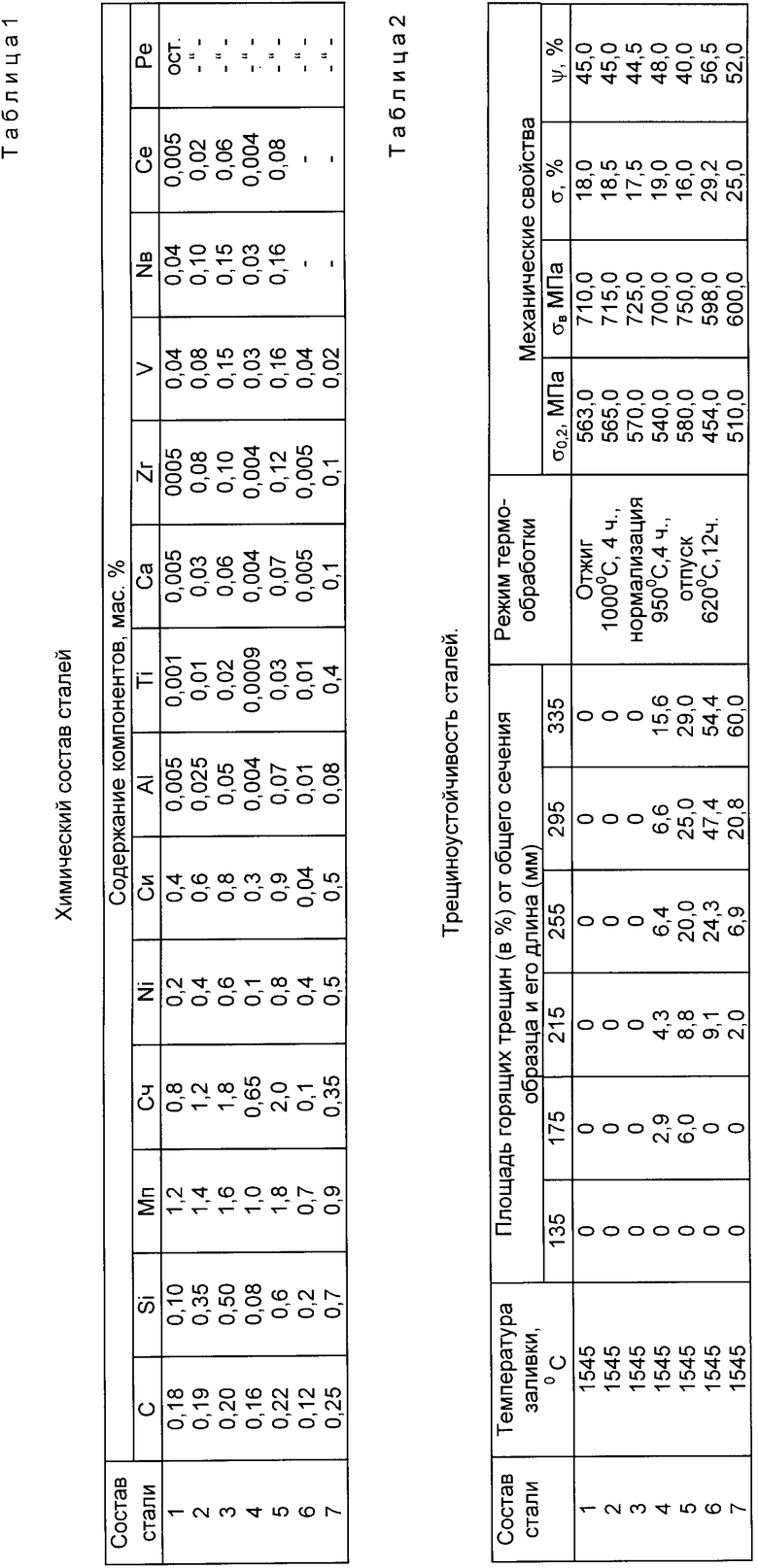

В табл. 1 приведен химический состав предлагаемой стали трех плавок (1, 2, 3), а также химический состав плавок, имеющих концентрацию компонентов ниже нижнего и выше верхнего пределов заявляемого состава (4, 5), а также состав стали-прототипа (6, 7). Выплавку проводили в 150 кг индукционной печи с разливкой части металла на отливки 80х180х200 мм для определения механических свойств, а остальную часть металла для определения трещиноустойчивости этих сталей.

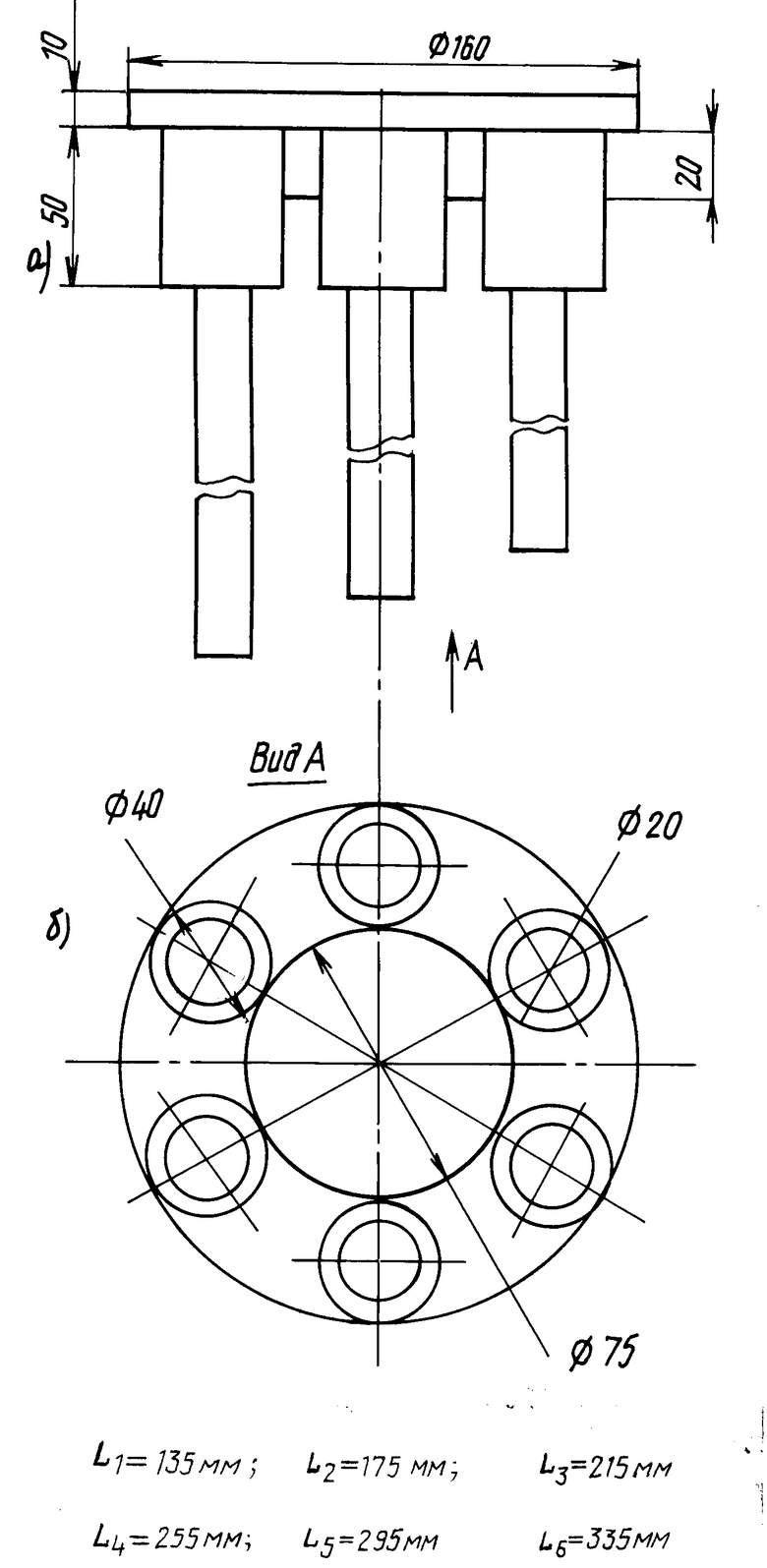

Трещиноустойчивость экономнолегированных сталей определялась по методике НПО ЦНИИТМАШ на технологической пробе, приведенной на чертеже. Литейная форма содержит цилиндрическую полость для прибыли, промежуточные полости диаметром 40 мм и рабочие полости диаметром 20 мм и длиной от 135 мм до 295 мм. Форма набивается жидкостекольной смесью и после тепловой сушки заливается металлом опытных плавок. Расход жидкого металла на заливку одной пробы - 8 кг. Заливалось одновременно 4 формы. Температура заливки сталей приведена в табл. 2.

В процессе затвердевания металла происходит усадка частей отливки, полученной в цилиндрических рабочих полостях. Абсолютная величина линейной усадки затвердевших в рабочих полостях цилиндрических прутков тем больше, чем длиннее пруток. Характеристикой склонности металлов к трещинообразованию является максимальная длина прутка, при которой отсутствует трещина в месте его соединения с утолщенной цилиндрической частью отливки.

Чем больше для данного металла значение максимальной длины прутка без трещины, тем меньше склонность исследуемого металла к трещинообразованию.

В табл. 2 приведены механические свойства после оптимального режима термообработки.

Испытания на растяжение проводили в соответствии с ГОСТ 14972-73 на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм.

Как видно из табл. 2, предлагаемая сталь имеет более высокую трещиноустойчивость и механические свойства по сравнению с прототипом.

Использование предложенной стали в качестве материала для центробежных валов для бумагоделательных машин позволяет избавиться от брака по горячим трещинам.

Предлагаемая сталь прошла лабораторные испытания и рекомендована к промышленному опробованию в условиях НПО "Буммаш".

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| СТАЛЬ | 1993 |

|

RU2113534C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

Изобретение относится к области металлургии, в частности к стали, которая может быть использована при изготовлении центробежнолитых валов буммашин. Сталь, содержащая углерод 0,18 - 0,20, кремний 0,10 - 0,50, марганец 1,2 - 1,6, хром 0,8 - 1,8, никель 0,2 - 0,6, медь 0,4 - 0,8, алюминий 0,005 - 0,05, титан 0,001 - 0,02, кальций 0,005 - 0,06, цирконий 0,005 -0,10, ванадий 0,04 - 0,15, ниобий 0,04 - 0,15, церий 0,005 - 0,06, железо - остальное. Обладает высокий горячей трещиноустойчивостью. 2 табл. 1 ил.

Сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций, цирконий, ванадий, железо, отличающаяся тем, что она дополнительно содержит ниобий и церий при следующем соотношении компонентов, мас.%:

Углерод - 0,18 - 0,2

Кремний - 0,1 - 0,5

Марганец - 1,2 - 1,6

Хром - 0,8 - 1,8

Никель - 0,2 - 0,6

Медь - 0,4 - 0,8

Алюминий - 0,005 - 0,05

Титан - 0,001 - 0,02

Кальций - 0,005 - 0,06

Цирконий - 0,005 - 0,1

Ванадий - 0,04 - 0,15

Ниобий - 0,04 - 0,15

Церий - 0,005 - 0,06

Железо - Остальноею

| Сталь | 1974 |

|

SU538053A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-04-10—Публикация

1993-11-04—Подача