(54) СОСТАВ ДЛЯ БОРОЦИРКОНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Состав для бороцирконирования стальных изделий | 1982 |

|

SU1019011A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU986959A1 |

| Порошкообразный состав для борирования стальных изделий | 1983 |

|

SU1155627A1 |

| Состав для бороцирконирования стальных деталей | 1984 |

|

SU1161589A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Порошкообразный состав для борирования стальных изделий | 1990 |

|

SU1712462A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1627587A1 |

| Смесь для комплексного насыщения стальных изделий | 1980 |

|

SU908945A1 |

| Состав для боромеднения стальных изделий | 1982 |

|

SU1011725A1 |

Изобретение относится к химикотермической обработке и может быть применено для увеличения долговечности меташлических изделий, работающих в условиях повышенных температурно-силовых воздействиях.

Известен состав для бороцирконирования 1}, содержащий следующие компоненты, вес.%:

Диборид циркония 47 Окись алюминия . 50 Фтористый алюминий 3 Однако данный состав имеет низкую активность насыщающей среды, обеспечивает насьоцение лишь в герметических контейнерах.

Наиболее близким к предлагаемому является состав 2, в который входят следующие компоненты, вес.%1 Карбид бора45-60

Диборид циркония 5-10 Фтористый натрий 5-10 Железная окалина 25-40 Данный состав позволяет проводить насыщения в печной среде при ЭОО-ИОО С.

Однако при насыщении из данного состава не обеспечивается максимальная скорость образования бороцирконированных слоев.

Целью изобретения является увеличение скорости образования бороцирконированных слоев.

Поставленная цель достигается тем, что состав, содержащий карбид бора, фтористый натрий и цирконийсодержащее вещество; в качестве цирконийнасыщающего вещества дополнительно содержит окись циркония

10 (цирконовая мука и цирконовый песок) при следующем соотношении компонентов, вес.%:

Карбид бора40-70

Фтористый натрий 3-8

15 Окись циркония . 27-52 При насыщении из указанного состава в результате химического взаимодействия ксялпонентов смеси происходит образование активных атомов

20 бора и циркония. Причем скорость диффузии данных элементов протекает интенсивнее, чем известного состава.

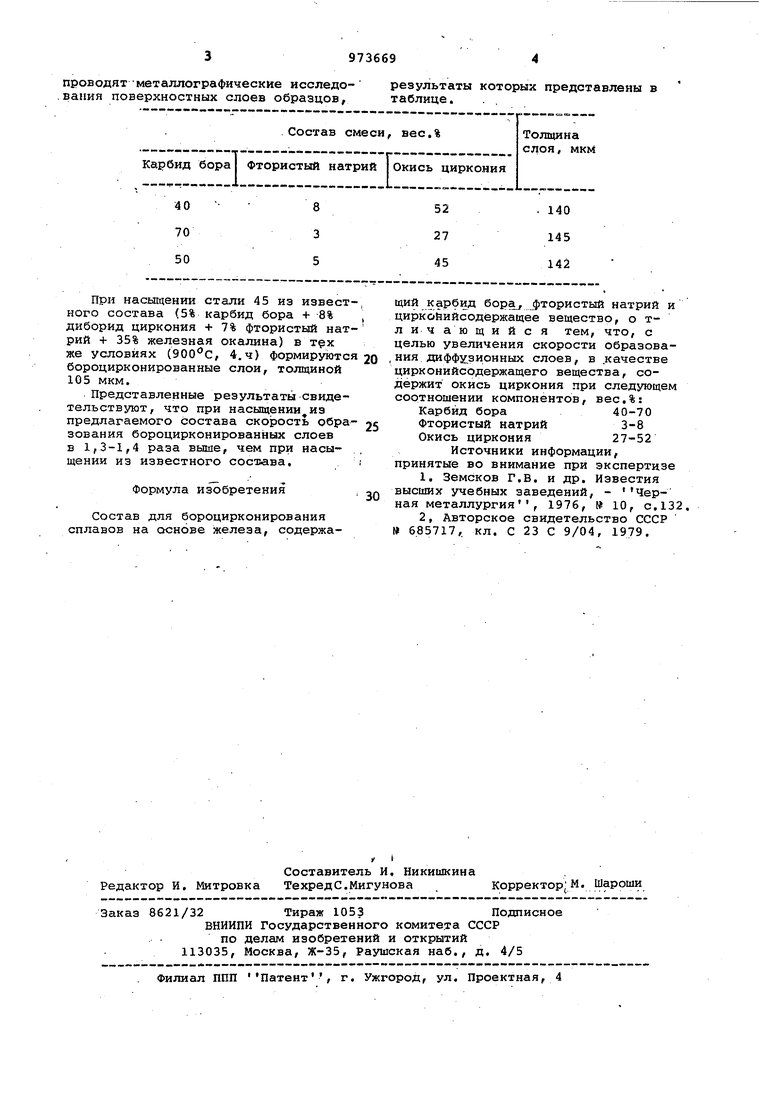

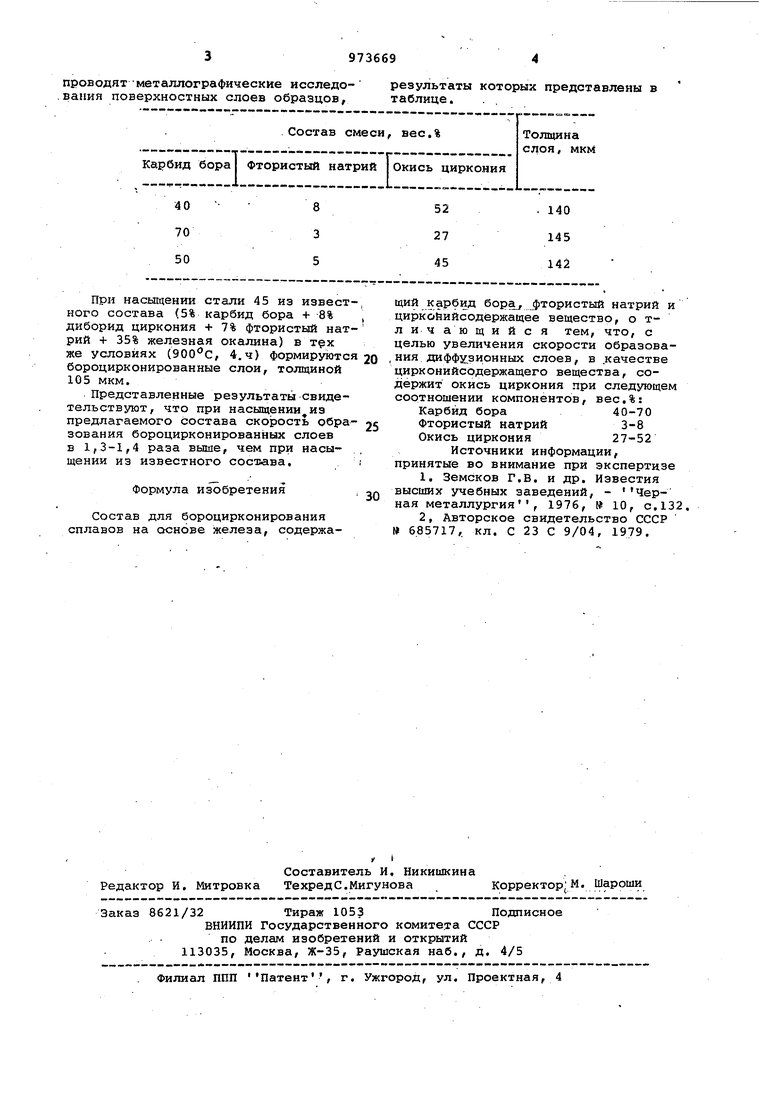

Проводят диффузионное бороцирко25 нирование образцов из стали, 45 при в течение 4 ч. Образцы размерами 10x10x10 мм обсыпают слоем смесей предложенных составов толщиной не менее 5 мм и помещают в элект30 j)One4b. После бороцирконирования

проводят-металлографические иссладо.вания поверхностных слоев образцов. При насыщении стали 45 из извест ноге состава (5% карбид бора + 8% диборид циркония +7% фтористый нат рий + 35% железная окалина) в же условиях , 4.ч) формируютс бороцирконированные слои, толщиной 105 мкм. Представленные результаты свидетельствуют, что при насыщении из предлагаемого состава скорость обра зования бороцирконированных слоев в 1,3-1,4 раза выше, чем при насыщении из известного состгава. Формула изобретения Состав для бороцирконирования сплавов на основе железа, содержарезультаты которых представлены в таблице. . , щий карбид бора фтористый натрий и циркойийсодёржащее вещество, о тличающийся тем, что, с целью увеличения скорости образования диффу зионных слоев, в качестве цирконийсодержащего вещества, содержит окись циркония при следующем соотношении компонентов, вес.% Карбид бора40-70 Фтористый натрий 3-8 Окись циркония 27-52 Источники информации, принятые во внимание при экспертизе 1.Земсков Г,В. и др. Известия высших учебных заведений, - Черная металлургия , 1976, 10, с.132, 2,Авторское свидетельство СССР I 685717,. кл. С 23 С 9/04, 1979.

Авторы

Даты

1982-11-15—Публикация

1981-05-28—Подача