HsoGperehine .относится к металлур гии, а именно к химике-т ермической обработке, и может быть применено в качестве насыщающей среды для дифФузисннО|о бо|:5О1и р1«зяирования сталЬ мык изделий. Известен сославП для бороциркони.рования, содержащий диборид цирко ния, -жертную добавку и активатор при следующем соотношении компонентов, вес.о; Диборид ц ркоиия А7 Окись алюминия30 Фтористь Й алюминий3 состав поззоляет проводит нась 111ение us порошков в герметических .про стойких контейнерах с 1споп 3os, плсекмх затворов. Келск:.т,::;-5-ка,ми данного состава являются относительно низкая скорост формирования борцирконированных дифф зией слоеа, необходимость испсльзован ш дорогостоящей оснастки, навозмокаюсть проведения закалки по ле х;.ико--тер -, обработки, бо шой. расход насыщащей смеси. Наиболее близким к изобретению по Texsi-гмеской сущности и достигае,мо;-чу эффекту является состав | 2 J, содаржЕщий следующие компоненты, вес Д: Карбид бораi}5-60 /i ибор ид ци р кон ия5 О ФТОрИСТ :/ НЗТОИ 5 1 8 Железная окалика25-itO . Известный состав позволяет прозодмть насыщение в окислительной ср де без защитной оснастки, однако не облэдгк т высокой насыщающей спо собностьго ( слоя мкм Т : 9-3 С: А ч),У1роме того, входяща в состав окалина (отход кузнечного к т&рмммеского производства) 1ребует прел«зрительного ss измель - es-wfi е- еибро- или шаровых мельницах до размера {{гаакции 0,1-0,2 мм, что снижает (ехнологичность смеси и приводит к ее удорожанию. Целью изобретения является увели чение нэсьпдающей способности состава и упрощение технологии обработки за счет ,упрО1цения процесса подготовк смеси для диффузионного упрочнения, ( оставленная цель достигается тем, что состав, содержащий карбид бора, диборид циркония и фтористый натрий, дополнительно содержит ферромарганец и отходы катализаторного производства при следующем соотношении компонентов, весД: Карбид бора 5-60 Диборид циркония5-15Ферромарганец $-10 Фтористый натрий- 1-9 Отходы катализаторного производстваПричем отходы катализаторного производства (ОСТ 6-03-71-78) имеют состав, весД: о 31-38 0,7-1,0 Остальное Введение s предлагаемый состав ферромарганца в количестве способствует образованию активных атомов марганца, которые при взаимодействии с активными атомами 6ор( И циркония ускоряют диффузию последних вглубь насыщаемой поверхности. Увеличение количества фер-. ромарганца свыше 10 приводит к уменьшению бора и цирконийсодержащих компонентов, что способствует подавлению процесса бороциркования. Уменьшение его от 5% и нижене дает ощутимого эффекта в интенсифика- ции процесса в результате недостаточного образования активных атомов марганца. Использование отходов катализаторного производства с размером частиц не более 0,2 мм позволяет упростить процесс подготовки смеси для диффузионного насыщения, так как не требует предварительной операции измельчения железосодержащего компонента. Пример. Состав для-бороцирконироаания готовят смешением порошкообразных компонентов фракции 0,10,2 мм в обычных условиях. Для нанесения состава на образцы из стали готовят образец, где связущим для порошкообразной смеси являercfi вода. Компоненты для приготовления обмазки при менялись в виде технического карбида бора (ГОСТ и ), фтористый натрий марки Ч (ГОСТ /4 63-66), диб-орид циркония и ферромарганец порошкообразные, 3. отходы катализаторного производства (ОСТ 6-03-71-78). Термодиффузионное насыщение из предлагаемого состава проводят в об мазках на образцах из стали У8А раз мерами 10x10x10 мм. Обмазку толщиной 1-5 мм наносят на образцы путем погружения послед них в подготовленный состав. Сушат в течение 10-20 мин при комнатной температуре на воздухе, затем помещают образцы в электропечь, нагре11 , 4 тую до температуры процесса химикотермической обработки 850-1050°С и выдерживают -б ч. Закалку проводят при температуре диффузионного насыщения. При закалке обмазка теряет целостность и отделяется с поверхности образцов. Результаты диффузионного насыщения стали УбА порле обработки из составов, содержащих компоненты в различных соотношениях, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

| Состав для ванадийрования стальных изделий | 1982 |

|

SU1087567A1 |

| Состав для боросульфидирования стальных изделий | 1983 |

|

SU1157126A1 |

| Состав для боромолибденирования стальных изделий | 1982 |

|

SU1030419A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для силицирования стальных изделий | 1982 |

|

SU1033572A1 |

| Состав для вольфрамосилицирования стальных изделий | 1982 |

|

SU1076493A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

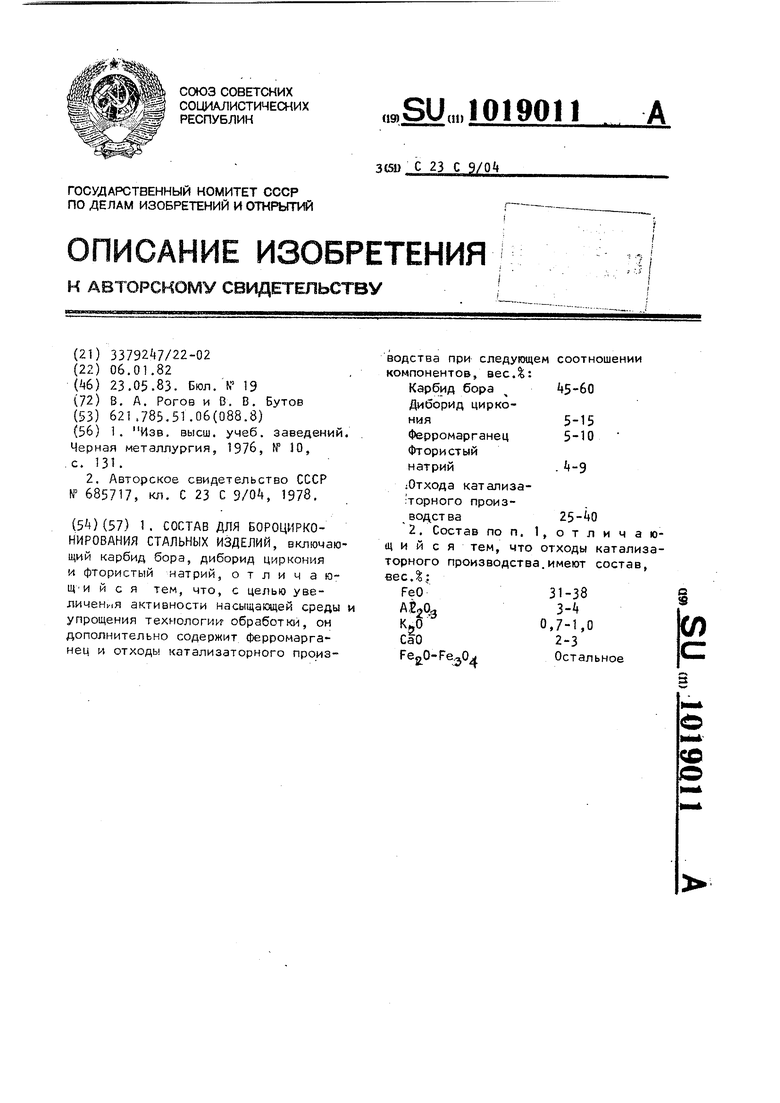

1. СОСТАВ ДЛЯ БОРОЦИРКОНИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий карбид бора, диборид циркония и фтористый натрий, отличаюЩИ и с я тем, что, с целью увеличения активности насыщающей среды и упрощения технологии обработки, он дополнительно содержит ферромарганец и отходы катализаторного производства при следующем соотношении компонентов, вес.: Карбид бора 45-60 Диборид циркония5-15 Ферромарганец5-10 Фтористый натрий . 4-9 :0тхода катализаторного производства25-40 2. Состав по п. 1,отлича

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Изв | |||

| высш | |||

| учеб, заведений | |||

| Черная металлургия, 1976, ff 50, ,с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-06—Подача