Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть применено для повышения износостойкости поверхностных слоев сплавов на основе железа в машиностроении, станкостроении, на предприятиях строительной индустрии и в других отраслях промышленности.

Цель изобретения - повышение качества изделий за счет снижения пористости поверхности и увеличение кратности использования состава.

Состав для борирования стальных изделий, содержащий карбид бора, фтористый натрий и железную окалину, дополнительно содержит графит и карбонат кальция (СаСОз)при следующем соотношении компонентов, мас.%:

Карбид бора 40-50

Фтористый натрий 3-7

Железная окалина 30-50

Графит 2-5

Карбонат кальция 5-10

Предлагаемый порошкообразный состав для борирования в отличие от известного обладает более высоким сроком службы и исключает образование пор в упрочненном слое за счет введенных в смесь графита и карбоната кальция.

Введение графита способствует предохранению насыщающей смеси от окисления за счет его взаимодействия с кислородом воздуха. Кроме того, его наличие в смеси повышает насыщающую способность вследствие восстановления бора из окиси бора.

Добавка карбоната кальция к смеси препятствует спеканию компонентов предлагаемого состава и исключает необходимость измельчения смеси перед повторным ее использованием.

При содержании графита в смеси менее 2% снижается срок службы смеси вследствие ее преждевременного окисления и потери насыщающей способности после 3-кратного использования.

Введение графита в насыщающую смесь в количестве более 5% приводит к образованию мелких пор в упрочненном слое, что снижает в конечном итоге износостойкость изделия.

Оптимальным содержанием карбоната кальция в смеси, как установлено опытным путем, является 5-10%. При его содержании менее 5,0% наблюдается спекаемость смеси, что требует дополнительных затрат для ее измельчения перед повторным использованием. Введение названного компонента в смесь в количестве более 10% снижает насыщающую способность и срок службы смеси.

Пример. Проводят диффузионное насыщение пластин СМ 816А 04-283Б и СМ 816А 04-286Б из стали 20 размером 290x155x9 и 155x132x9 мм. Составы готовят смешиванием порошкообразных компонентов: карбида бора (ГОСТ 5744-76), фтористого натрия (ГОСТ 4463-76),железной окалины, графита (ГОСТ 6912-74) и карбоната кальция (ГОСТ 4539-76). Железная окалина является отходом в процессе термообработки кузнечных заготовок. Средний состав в используемой рецептуре окалины, мас.%: Fe 78; SI 0,15; Mn 0,40; S 0,05; P 0,02.

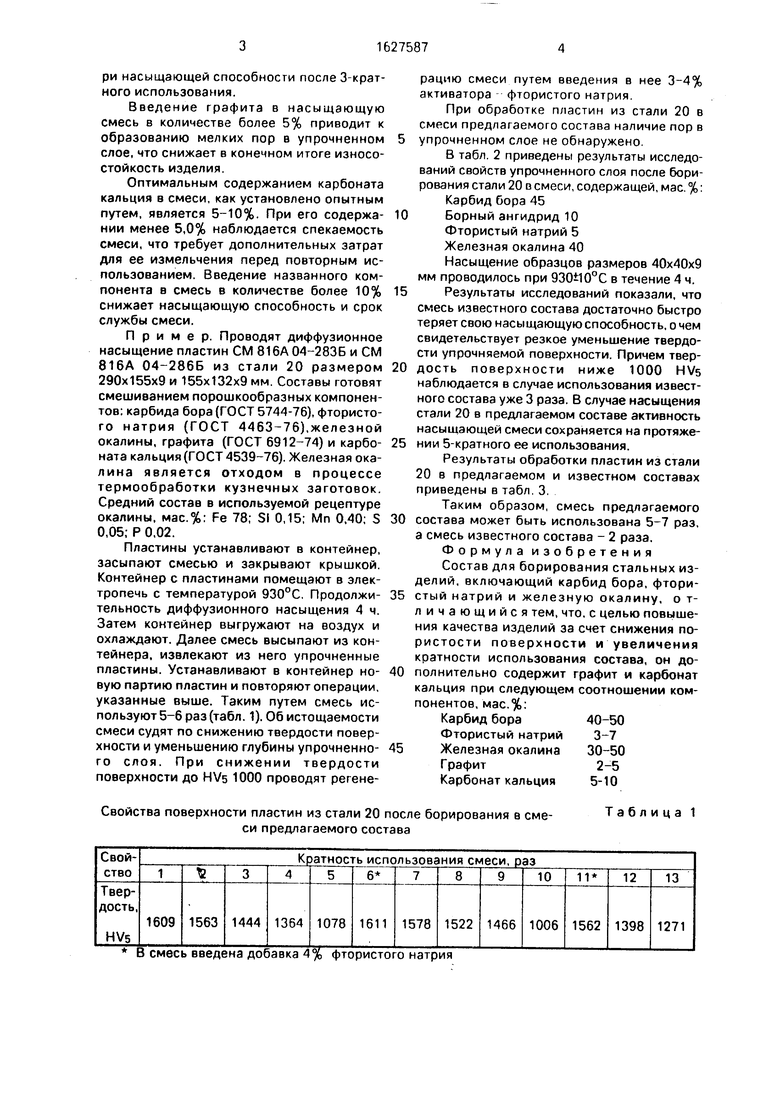

Пластины устанавливают в контейнер, засыпают смесью и закрывают крышкой. Контейнер с пластинами помещают в электропечь с температурой 930°С. Продолжительность диффузионного насыщения 4 ч. Затем контейнер выгружают на воздух и охлаждают. Далее смесь высыпают из контейнера, извлекают из него упрочненные пластины. Устанавливают в контейнер новую партию пластин и повторяют операции, указанные выше. Таким путем смесь используют 5-6 раз (табл. 1). Об истощаемости смеси судят по снижению твердости поверхности и уменьшению глубины упрочненного слоя. При снижении твердости поверхности до HVs 1000 проводят регенерацию смеси путем введения в нее 3-4% активатора - фтористого натрия.

При обработке пластин из стали 20 в смеси предлагаемого состава наличие пор в упрочненном слое не обнаружено.

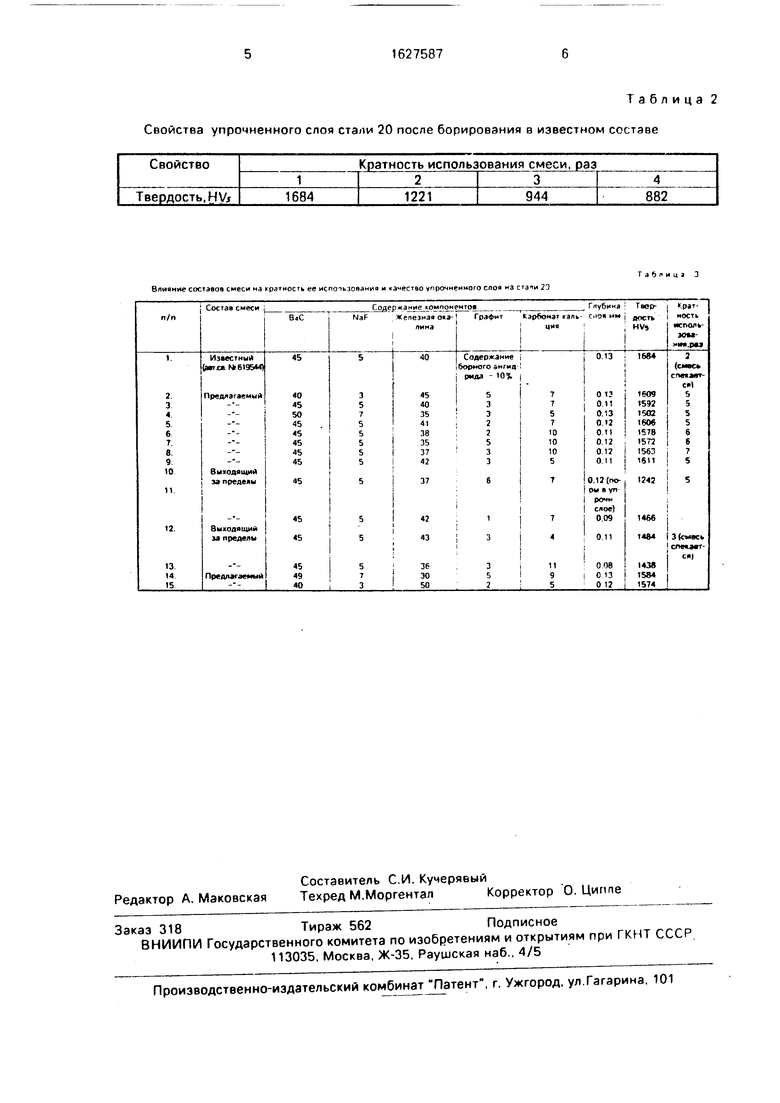

В табл. 2 приведены результаты исследований свойств упрочненного слоя после бори- рования стали 20 в смеси, содержащей, мае. %:

Карбид бора 45 Борный ангидрид 10

Фтористый натрий 5

Железная окалина 40

Насыщение образцов размеров 40x40x9 мм проводилось при 930i10°C в течение 4 ч. Результаты исследований показали, что смесь известного состава достаточно быстро теряет свою насыщающую способность, о чем свидетельствует резкое уменьшение твердости упрочняемой поверхности. Причем твер- дость поверхности ниже 1000 HVs наблюдается в случае использования известного состава уже 3 раза. В случае насыщения стали 20 в предлагаемом составе активность насыщающей смеси сохраняется на протяже- нии 5-кратного ее использования.

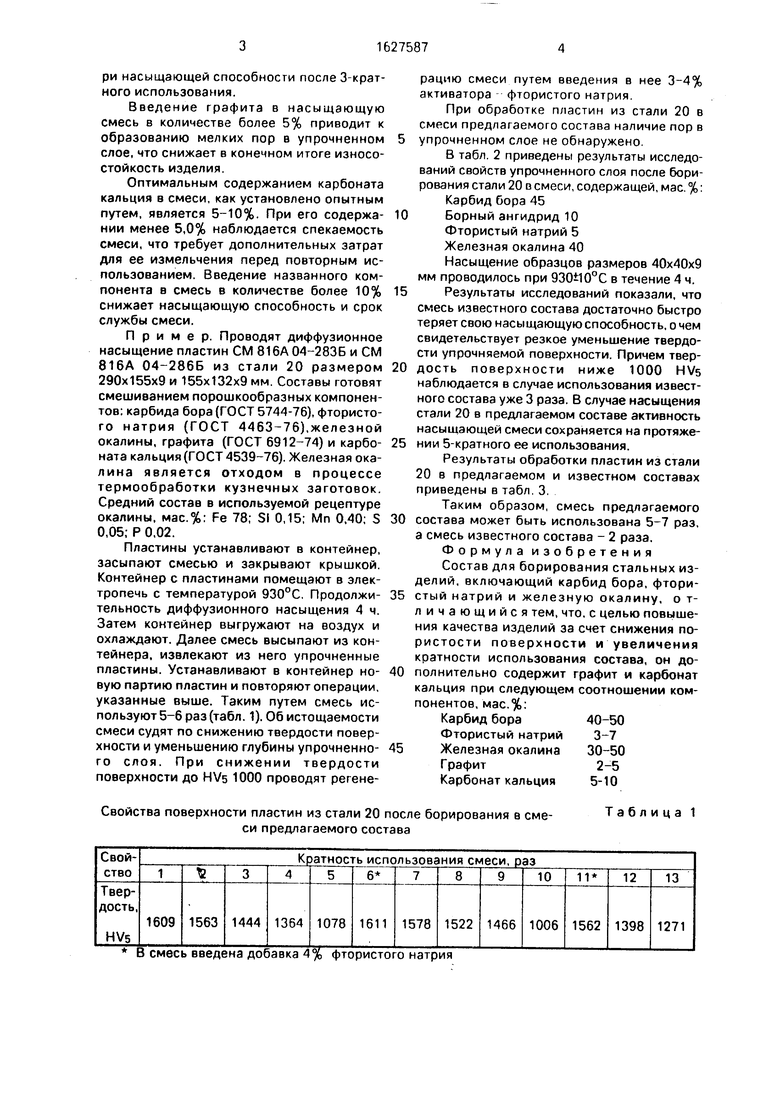

Результаты обработки пластин из стали 20 в предлагаемом и известном составах приведены в табл. 3.

Таким образом, смесь предлагаемого состава может быть использована 5-7 раз, а смесь известного состава - 2 раза.

Формула изобретения

Состав для борирования стальных изделий, включающий карбид бора, фтори- стый натрий и железную окалину, о т- личающийся тем, что, с целью повышения качества изделий за счет снижения пористости поверхности и увеличения кратности использования состава, он до- полнительно содержит графит и карбонат кальция при следующем соотношении компонентов, мас.%;

Карбид бора40-50

Фтористый натрий 3-7 Железная окалина 30-50

Графит2-5

Карбонат кальция 5-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для борирования стальных изделий | 1990 |

|

SU1712462A1 |

| ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2413034C1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2221078C2 |

| Порошкообразный состав для борирования стальных изделий | 1983 |

|

SU1155627A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

| Порошкообразный состав для борирования стальных изделий | 1982 |

|

SU1062306A1 |

| Состав для борирования стальных изделий | 1980 |

|

SU926069A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов, и может быть применено для повышения износостойкости поверхностных слоев сплавов на основе железа в машиностроении, станкостроении и других отраслях промышленности. Цель - повышение качества изделий за счет снижения пористости и увеличения кратности использования состава. Состав для борирова- ния стальных изделий содержит следующие компоненты, мас.%: карбид бора 40-50; фтористый натрий 3-7; железная окалина 30-50; графит 2-5, карбонат кальция 5-10. 3 табл.

Свойства поверхности пластин из стали 20 после борирования в смеси предлагаемого состава

Таблица 1

Таблица 2 Свойства упрочненного слоя стали 20 после борировэния в известном составе

Влияние составов смеси на краткость ее испотьзоеэния и очество упрочнемного слоя на стачи 20

Таблица 3

| Состав для борирования | 1976 |

|

SU619544A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-15—Публикация

1988-11-14—Подача