(Л

С

Изобретение относится к металлургии, а именно, к химико-термической обработке сталей, в частности к процессу термодиффузионного бороцирконирования в обмазках, и может быть использовано в различных областях машиностроения для повьппения физикомеханических характеристик поверхности изделий.

Целью изобретения является повыше ние насьпдающей способности состава и износостййкости обрабатываемых деталей,

В состав, содержащий карбид бора, фтористьй натрий и цирконсодержащее вещество, дополнительно вводят алюминиевую пудру, кварцевую пудру, а в качестве цирконсодержащего вещества - цирконовую пудру,

Цирконовая пудра (98% ZrOj, . ТУ 6-09-2486-72), служит источником активных атомов циркония.

Алюминиевая пудра (ГОСТ 5494-71) вводится для образования активных атомов циркония за счет восстановления ZrO,, содержащегося в цирконовой пудре.

Кроме того, цирконовая.пудра и востановитель - алюминиевая пудра позволяют повысить скорость образования активных атомов циркония за счет высокой дисперсности компонентов, имеющих развитую поверхность контакта, ,

Кварцевая пудра (ГОСТ 9077-82) (способствует проведению процесса в окислительной среде без защитной обмазки, а также предотвращает приваривание пасты к обрабатываемой поверхности,

Бороцирконирование осуществляют методом обмазок, В качестве связующего для обмазки используют раствор клея БФ-4 в ацетоне в соотношении 1:4, Соотношение шихта : связка 1,5:1,

Процесс химико-термической обработки совмещают с процессом нагрева под термическую обработку.

Предлагаемый состав позволяет проводить процесс термодиффузионного Насыщения в обычной окислительной атмосфере без защитной оснастки при длительных выдержках,

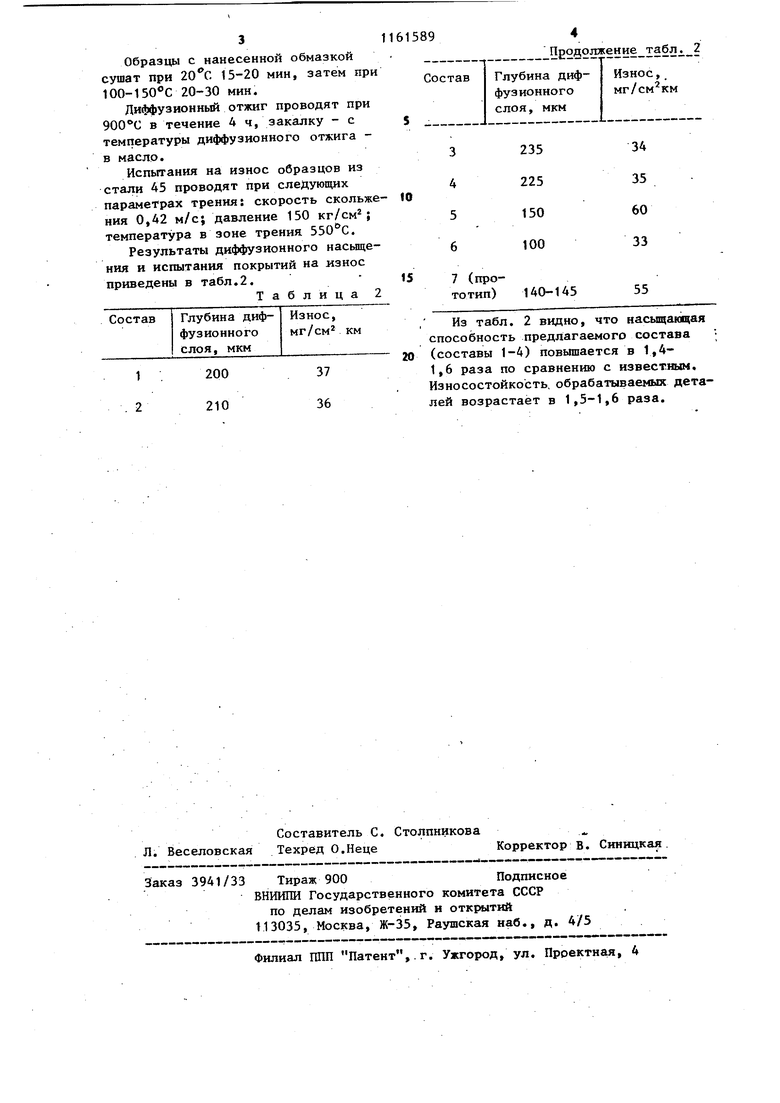

В табл, 1 приведены предлагаемые составы для бороцирконирования.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU986959A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

| Состав для бороцирконирования стальных изделий | 1982 |

|

SU1019011A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для боромолибденирования стальных изделий | 1982 |

|

SU1030419A1 |

| Состав для борирования стальных деталей | 1983 |

|

SU1171562A1 |

| Состав для бороцирконирования сплавов на основе железа | 1981 |

|

SU973669A1 |

| Состав для боротитанирования стальных изделий | 1982 |

|

SU1008277A1 |

СОСТАВ /ШЯ БОРОЦНРКОНИРОВАНИЯ СТАПЬНЫХ ДЕТАЛЕЙ, содержащий карбид бора, фтористьв натрий и цирконсоI держащее вещество, отличающийс я тем, что, с целью повьппеиия насыщающей способности состава и .иэносостойкостн обрабатываемых деталей, он дополнительно содержит алюминиевую пудру и кварцевую пудру, а в качестве цирконсодержащего вещества - цирконовую пудру при следующем соотношении компонентов, мас.%: Карбид бора50-55 Фтористый натрий 5-7 Цирконовая пудра . 5-8 Алюминиевая пудра 0,5-2,0 Кварцевая пудра Остальное

Запредельное содержание компонентов.

Пример, Диффузионное бороцирконирование проводят на образцах

из стали 45, наносят обмазку толщиной 4-5 мм.

Образцы с нанесенной обмазкой сушат при 15-20 мин, затем при 100-150 С 20-30 мин.

Лиффузионный отжиг проводят при в течение 4 ч, закалку - с температуры диффузионного отжига в масло.

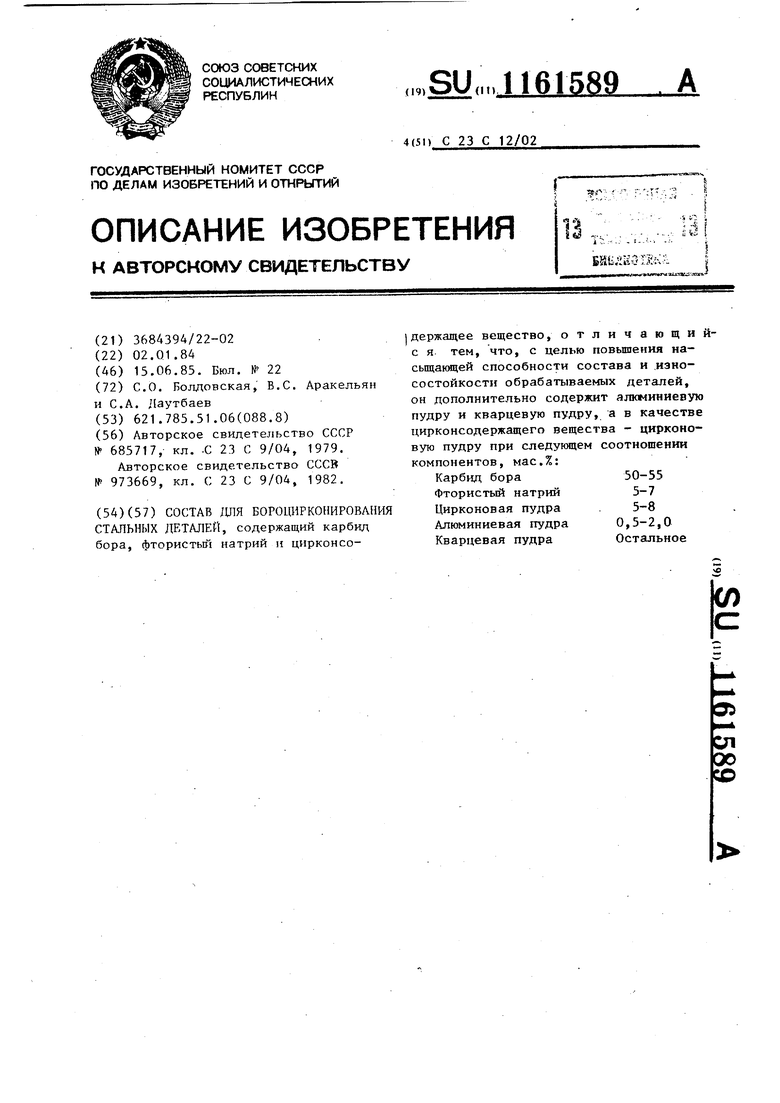

Испытания на износ образцов из стали 45 проводят при следующих параметрах трения скорость скольже ния 0,42 м/с; давление 150 кг/см ; температура в зоне трения 550С.

Результаты диффузионного насьпдения и испытания покрытий на износ приведены в табл.2.

Таблица 2

Из табл. 2 видно, что насыщающая способность предлагаемого состава (составы 1-4) повышается в 1,41,6 раза по сравнению с известным. Износостойкость, обрабатываемых деталей возрастает в 1,5-1,6 раза.

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав для бороцирконирования сплавов на основе железа | 1981 |

|

SU973669A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-15—Публикация

1984-01-02—Подача