Изобретение относится к химикотермической обработке и может быть применено для повыиения долговечности изделий из сплавов на основе жeлeзaiИзвестен состав для боромеднения, содержащий следующие компоненты,вес. карбид бора 95; окись алюминия 2,5; хлористый алк 1иний 2,5, медь 2,4, (от общего веса) fl.

Однако данный состав не рассчитан на применение в условиях длительного , высокотемпературного нагрева без использования герметических контейнеров. Кроме того, он характеризуется сравнительно низкой насыщающейся способностью.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав, содержащий следующие компоненты, мас.% i Карбид бора45-65

МедьЗ-б

Фтористый натрий 5-10 Железная окалина 25-40 Указанный состав позволяет проводить боромеднение в окислительной печной среде без использования за-щитной оснастки в условиях длительных высокотемпературных выдержек 23.

Недостатком известного состава является относительно низкая скорость формирования боромедненных слоев. . Цель Изобретения - увеличение ; активности насыщающей среды.

Поставленная цель достигается тем, что состав, содержащий карбид бора и железную окалину, дополнитель но содержит фтористый алюминий и лаунный порошок при следующем соотноШёнии компонентов, мас.%:

Карбид бора65-75

Железная окалина 13-23 Латунный порошок 7-10 Фтористый алюминий 5-10 Предложенный состав позволяет проводить процесс боромеднения в окислительной печной среде в условиях длительных высокотемпературных выдержек.

Входящий в предложенный состав вместо меди латунный порошок, включающий кроме медной составляющей повышенное количество цинка., совместно с другим фтористым .соединением ( новом соотношении карбида бора и железной окалины приводят к увеличению активности насыщакядей смеси, по сравнению с прототипом.

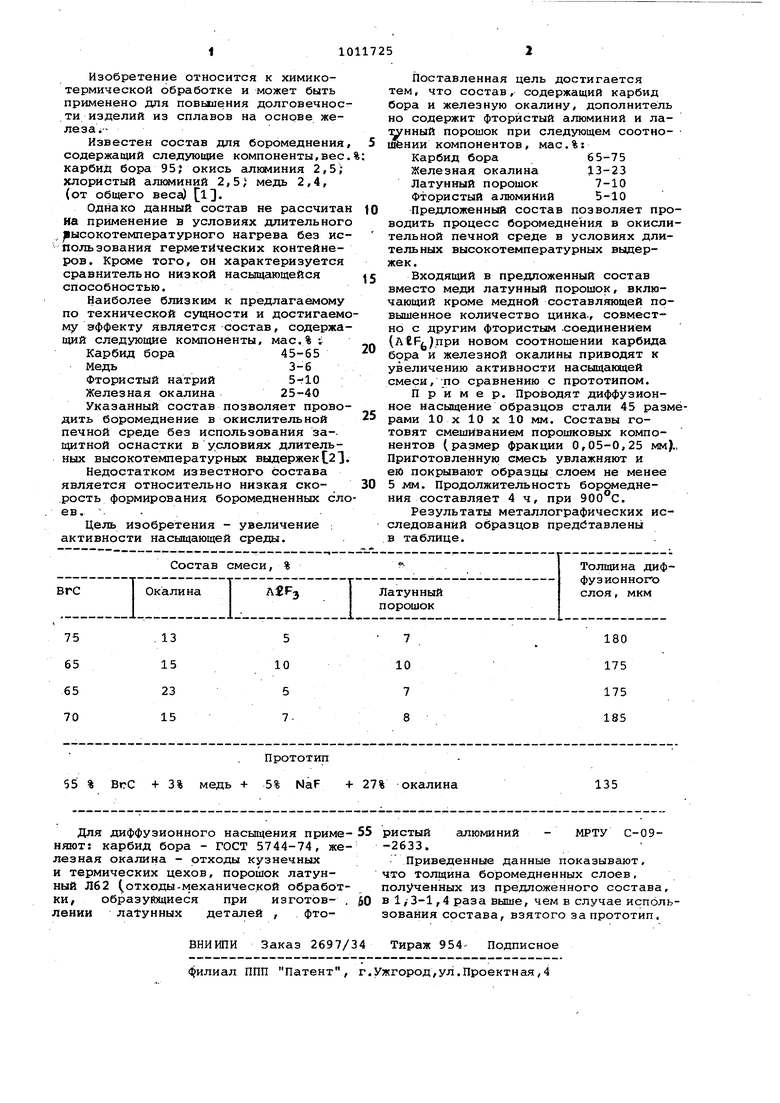

Пример. Проводят диффузионное насыщение образцов стали 45 размрами 10 X 10 X 10 мм. Составы готовят смешиванием порошковых компонентов (размер фракции 0,05-0,25 мм) Приготовленную смесь увлажняют и еЮ покрывают образцы слоем не менее 5 .мм. Продолжительность боромеднения составляет 4 ч, при 900°С.

Результаты металлографических исследований образцов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для боромеднения стальных изделий | 1980 |

|

SU901348A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Состав для борирования в обмазках стальных изделий | 1979 |

|

SU870498A1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1991 |

|

RU2015200C1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

СОСТАВ ДЛЯ ВОРОМЕдаВНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ , содержащий карбид бора, железную окалину, о т л ич а ю щ и И С-я тем, что, с целью увеличения активности насыщающей среды, он дополнительно содержит латунный порошок и фтористый алюминий при , следующем соотношении компонентов, мас.%: Карбид бора 65-75 Железная окалина 13-23 Фтористый алюминий 5-10 Латунный порошок , 7-10 «

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Физико-химическая механика материалов, 1976, 2, с | |||

| Кренометр для самолетов | 1923 |

|

SU6972A1 |

| : | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катодный усилитель с питанием усилительной лампы переменным током | 1923 |

|

SU685A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-15—Публикация

1982-03-22—Подача