Изобретение относится к получению полимерных покрытий из порсялковых полимерных материалов, а именно на основе политрифторхлорэтилена. и может быть использовано для изготовления изделий из металлов с полимерным покрытием, стойким к воздействию высоких температур и агрессивных сред.

Наиболее близким к предлагаемому является способ получения полимед ного покрытия, заключающийся в нанесении в электростатическом попе порсяикообразного политрифторхлорэтилена на металл с последующей термообработ кой С13.

Недостатком известного способа является то, что в результате возникающей в порах покрялтия обратной короны образуются каверны и кратеры, уменьшающие плотность порошкообразного слоя и его равномерность по толщине.

Целью изобпетения является устранение возможности образования обратной короны в порах покрытия и увеличение его плотности и толщины.

Поставленная цель достигается тем,что согласно способу получения полимерного покрытия нанесением на

металл в электростатическом поле порошкообразного политрифторхлорэтилена с последующей термообработкой, нанесение ведут в атмосфере гексафторида серы или в смеси воздуха с гексафторидом серы при содержании последнего 10-90 об.% и напряженности электростатического поля 1-15 кВ/см.

Технология получения покрытий из

10 порошкообразных полимеров включает следующие операции:

а) подготовка полимерного порошка и его засыпка в камеру для нанесения

б):размшцение подготовленного к

15 нанесению образца внутри камеры и его 3a3ehcieHHe;

в подача в камеру для нанесения покрытия электрически прочного газа гексифторида серы или о смеси с

20 воздухом 1

г)включение высокого напряжения и установка необходимых параметров для нанесения порошкообразного покрытия (напряженность электричес25кого поля 1-15 кВ/см ), скорость вращения взвихривающей крыльчатки 200 700 м/мин,время пребывания образца

в облаке заряженных частиц 5-40 с;

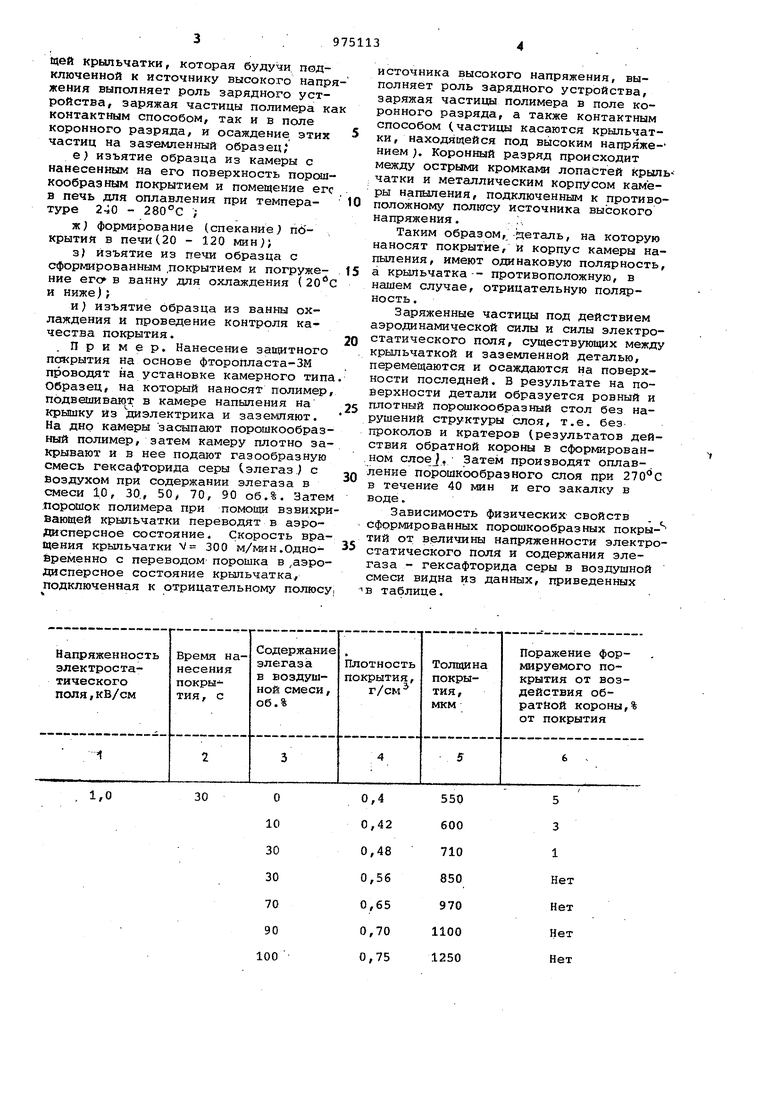

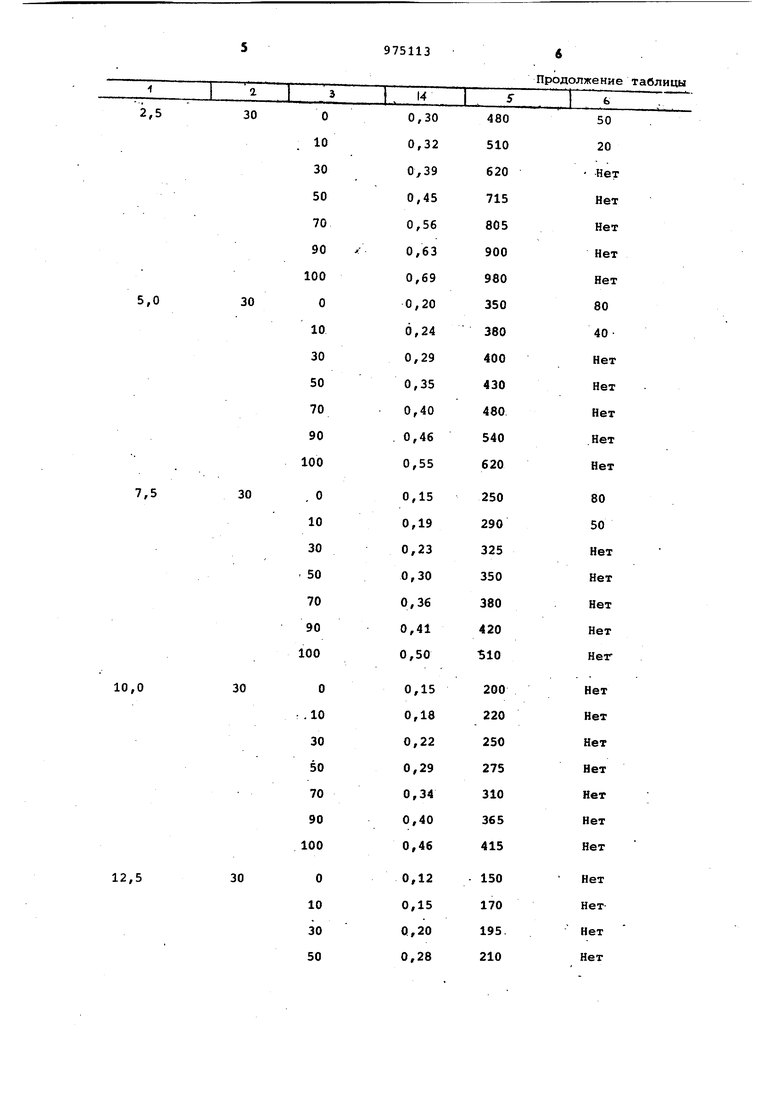

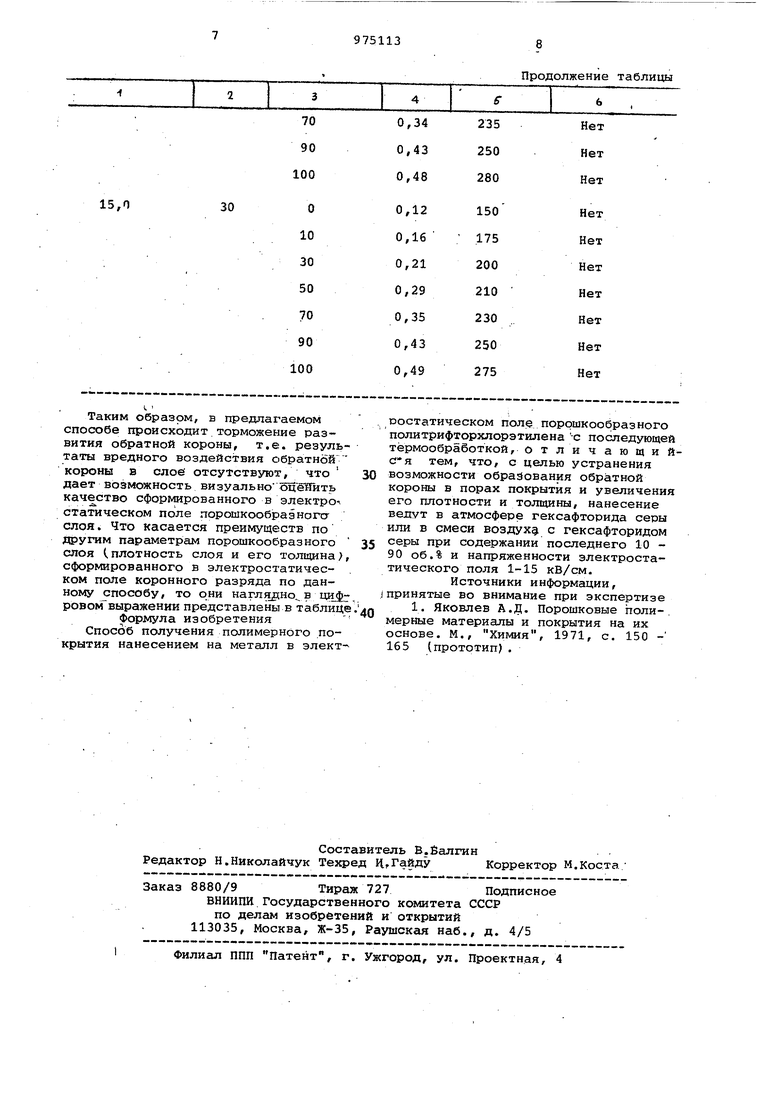

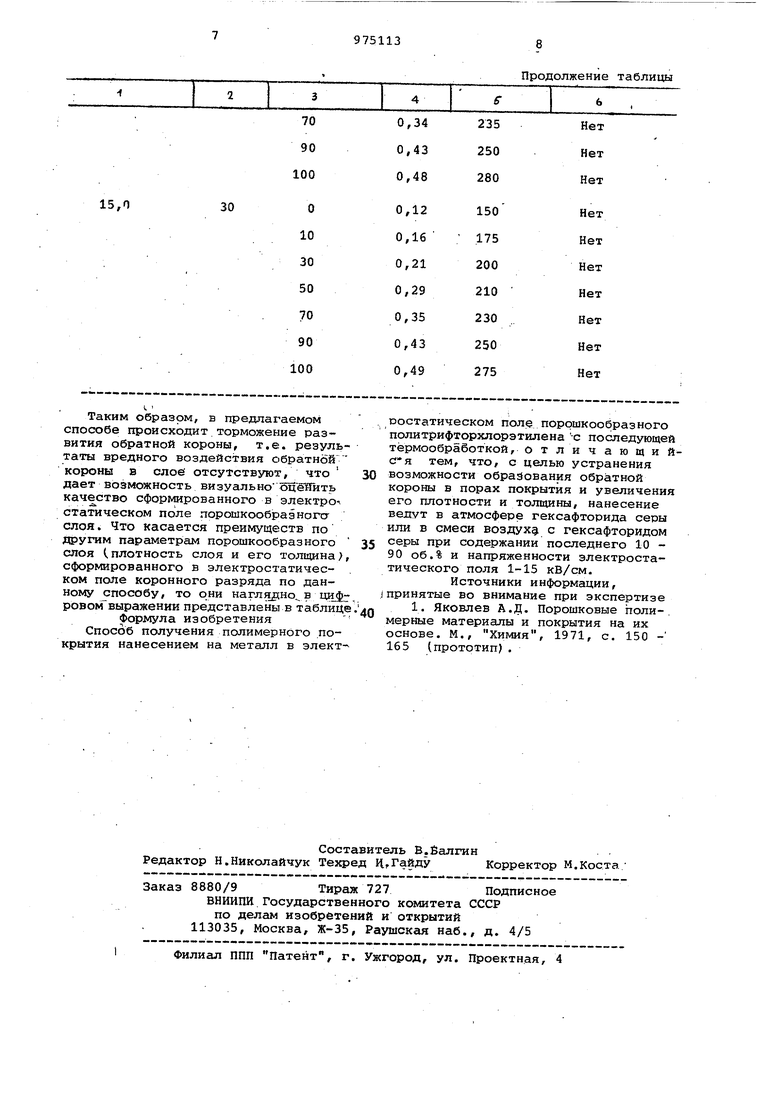

д)перевод порошка в аэродисперс30ное состояние при помощи взвихривающей крыльчатки, которая будучи подключенной к источнику высокого напря жения выполняет роль зарядного устройства, заряжая частицы полимера ка контактным способом, так и в поле коронного разряда, и осаждение этих частиц на заз-емленный образец, е изъятие образца из камеры с нанесенным на его поверхность порсядкообраэным покрытием и помещение егс в печь для оплавления при температуре 240 - 280°С ; ж)формирование (спекание.J п6крытия в печи(20 - 120 з)изъятие из печи образца с сформированным .покрытием и погружение егсу в ванну для охлаждения ( и ниже); и) изъятие образца из ванны охлаждения и проведение контроля качества покрытия. Пример. Нанесение защитного пожрытия на основе фторопласта-ЗМ проводят на установке камерного типа Образец, на который наносят полимер, подвешивают в камере напыления на крышку из диэлектрика и заземляют. На дно камеры засыпают порошкообразный полимер, затем камеру плотно закрывают и в нее подают газообразную смесь гексафториДа серы Сэлегаз. с воздухом при содержании элегаза в смеси 1.0, 30., 50, 70, 90 об.%. Затем .порошок полимера при помощи взвихри вающей крыльчатки переводят в аэродисперсное состояние. Скорость вращения крыльчатки V 300 м/мин.Одновременно с переводом порошка в ,аэродисперсное состояние крыльчатка, подключенная к отрицательному полюсу источника высокого напряжения, выполняет роль зарядного устройства, заряжая частицы полимера в поле коронного разряда, а также контактным способом (частицы касаются крыльчатки, находящейся под высоким напряжением ;. Коронный разряд происходит между острыми кромками лопастей крыль чатки и металлическим корпусом камеры напыления, подключенным к противоположному полмгсу источника высокого напряжения. Таким образом, деталь, на которую наносят покрытие, и корпус камеры напыления, имеют одинаковую полярность, а крыльчатка-- противоположную, в нашем случае, отрицательную полярность . Заряженные частицы под действием аэродинамической силы и силы электростатического поля, существующих между крыльчаткой и заземленной деталью, перемещаются и осаждаются на поверхности последней. В результате на поверхности детали образуется ровный и плотный порошкообразный стол без нарушений структуры слоя, т.е. без проколов и кратеров (результатов действия обратной короны в сформированном cлoeJ, Затем производят оплав-, ление порошкообразного слоя при в течение 40 мин и его закалку в воде. Зависимость физических свойств сформированных порошкообразных покрытий от в.еличины напряженности электростатического поля и содержания злегаза - гексафторида серы в воздушной смеси видна из данных, приведенных В таблице.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытия | 1980 |

|

SU1042815A1 |

| Устройство для нанесения порошкообразных материалов | 1981 |

|

SU1015919A1 |

| Способ смешивания порошкообразных материалов | 1983 |

|

SU1187857A1 |

| Устройство для нанесения порошкообразных материалов | 1973 |

|

SU459262A1 |

| ИНГИБИРУЮЩЕЕ ПОКРЫТИЕ ОТ ЭКСПЛУАТАЦИОННЫХ ОТЛОЖЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2269557C2 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU768478A2 |

| Способ нанесения покрытий | 1977 |

|

SU691933A1 |

| Способ получения пленочного композиционного материала | 1990 |

|

SU1729784A1 |

| Способ получения листового армированного полимерного композита | 1988 |

|

SU1609713A1 |

| Способ получения армированного пластика | 1989 |

|

SU1650378A1 |

70

90

100

30

О

10 30 50 70 90 100

Таким образом, в предлагаемом способе происходит.торможение развития обратной короны, т.е. результаты вредного воздействия обратной короны в слое отсутствуют, что дает возможность визуально оцШШть качество сформированного в электростатическом поле порошкообраэногтг слоя. Что касается преимуществ по другим параметрам порошкообразного слоя (.плотность слоя и его толщина;, сформированного в электростатическом поле коронного разряда по данному способу, то они нагля но в ци ровом выражении представлены в таблице Формула изобретения

Способ получения полимерного покрытия нанесением на металл в элект235

Нет 250 Нет 280

Нет

150

Нет

175 Нет

200 Нет

210 Нет

230 Нет

250 Нет

275 Нет

ростатическом пол порошкообразного политрифторхлорэтилена -с последующей термообработкой, отличающийся тем, что, с целью устранения возможности образования обратной короны в порах покрытия и увеличения его плотности и толщины, нанесение ведут в атмосфере гексафторида серы или в смеси воздуху с гексафторидом серы при содержании последнего 10 90 об.% и напряженности электростатического поля 1-15 кВ/см.

Источники информации, j принятые во внимание при экспертизе 1. Яковлев А.Д. Порошковые поли-, мерные материалы и покрытия на их основе. М., Химия, 1971, с. 150 165 (прототип).

Авторы

Даты

1982-11-23—Публикация

1980-02-25—Подача