Предлйгаемое изобретение относится к литейнсму производству, а именно к составам для изготовления литей ных форм, в частности по раэовьм моделям методом электрофореза. Известна суспензия для получения форм, в частности по разовьм моделям методом электрофореза. Известна суспензия для получения форм точного литья методом электрофореза, содержащая огнеупорный напол нитель, электролит-водный раствор натриевой соли карбоксйметилце.Ш1Юлозы и воду 1. Использование в этой суспензии в качестве наполнителя, на ряду с дистенси.ллиманитовь 4 концентратом, дорогостоящего электрокорунда приводит к высокой стоимости литья и отрлоению покрытия. Наиболее близкой к пред.лагаемому с ютаву является суспензия для изгот ления литейных форм по разовьм мо делям методом электрофореза содержащая огнеупорный наполнитель, воду, электролит 10%-ный водный раствор гексаметафосфата натрия и огнеупорную глину 2.; Известная суспензия в качестве ог неупорного наполнителя содержит также смесь пылевидной и зернистой фрак ций электрокорунда или дистенсилиманитового концентрата, которые являются дорогими материалами. При использовании более дешевого высокоглиноземистого шамота в качестве наполнителя наблюдается рапсслоение между токопроводящими покрытием и формой при ее прокаливании, что приводит к браку отливки. Целью изобретения является предотвращение расслоения между токопроводящим покрытием и формой при ее прокаливании. Это достигается тем, что суспензия дополнительно содержит кремнезоль при следующем соотношении ингредиентов, вес.%: Глина огнеупорная0,5-2,5 Электролит - 10%-ный водный раствор гексаметафосфата натрия 0,08-0,2 Вода25-30 Кремнезоль0,5-2,0 Высокоглиноземистый шамотный наполнительОстальноеПредотвращение отслаивания токопроводящего покрытия от формы при вводе кремнезоля достигается тем, что при обжиге оболочковых форм образуется небольшое количество жидкой фазы, способствующей лучшему спекани токопроводящего покрытия со слоем, наносим из форетической суспензии.

Пример . Для приготовления суспензии по Изобретению в электроли зер влили расчетное количество воды, электролита - 10%-ного водного раствора гексаметафосфата натрия и кремнезоля. Составляющие жидкой фазы перемешивали в течение 2-3 мин. Зат««1, небольшими порциями по мере перемешивания загружали огнеупорный наполни т ель . После окончания перемеи:ивания суспензию выстаивали в течение 30 мин для лучшего распределения составляющих по всему объему. Во время приготовления суспензии контролировали: температуру, вязкость, седиментационную устойчивость, выход и пло-рность осадка и равномерность набора по поверхности блока.

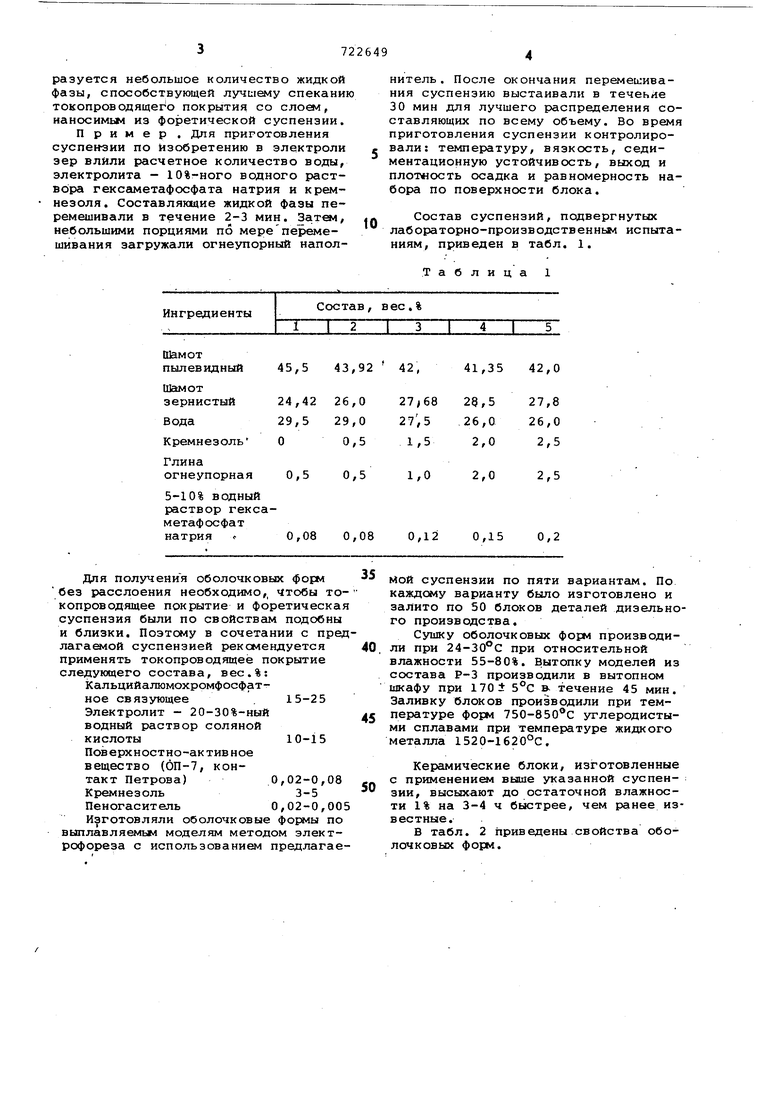

Состав суспензий, подвергнутых лабораторно-производственньм испытаниям, приведен в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Токопроводящее покрытие для изготовления литейных форм по разовым моделям методом электрофореза | 1978 |

|

SU790023A1 |

| Токопроводящее покрытие для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU969418A1 |

| Суспензия для изготовления литейных форм методом электрофореза | 1978 |

|

SU749534A1 |

| Суспензия для изготовления оболочковых форм методом электрофореза | 1981 |

|

SU975173A1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2011 |

|

RU2470734C1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2005 |

|

RU2316406C2 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2010 |

|

RU2443501C1 |

| Состав наполнителя для изготовления оболочковых форм | 1983 |

|

SU1156798A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ ТОЧНОГО ЛИТЬЯ МЕТОДОМ ЭЛЕКТРОФОРЕЗА | 2011 |

|

RU2481917C1 |

5-10% водный

раствор гексаметафосфат

натрия Для получения оболочковых форм без расслоения необходимо,, чтобы токопроводящее покрытие и форетическая суспензия были по свойствам подобны и близки. Поэтому в сочетании с пред лагаемой суспензией рекомендуется применять токопроводящеё покрытие следующего состава, вес.% : Кальцийалюмохромфосфатное связующее. 15-25 Электролит - 20-30%-ный водный раствор соляной кислоты10-15 Поверхностно-активное вещество (6П-7, контакт Петрова)0,02-0,08 Кремнезоль3-5 Пеногаситель 0,02-0,00 Изготовляли оболочковые формы по выплавляемы моделям методом электрофореза с использованием предлагае

0,15

0,2

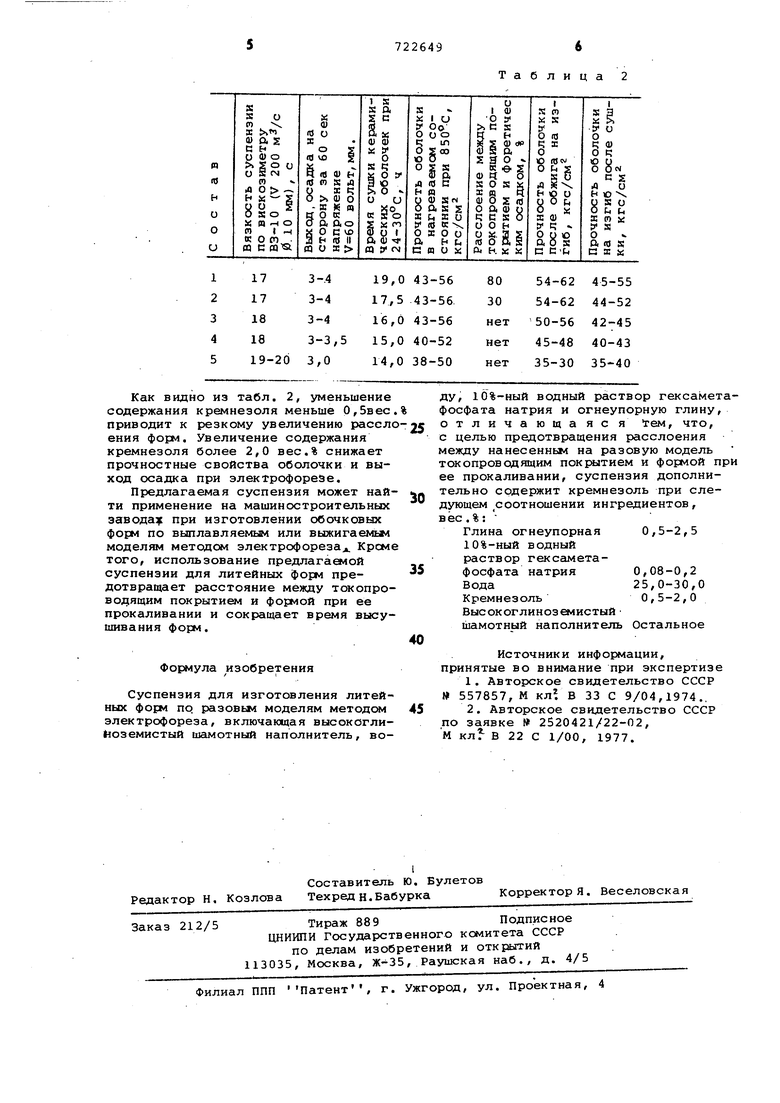

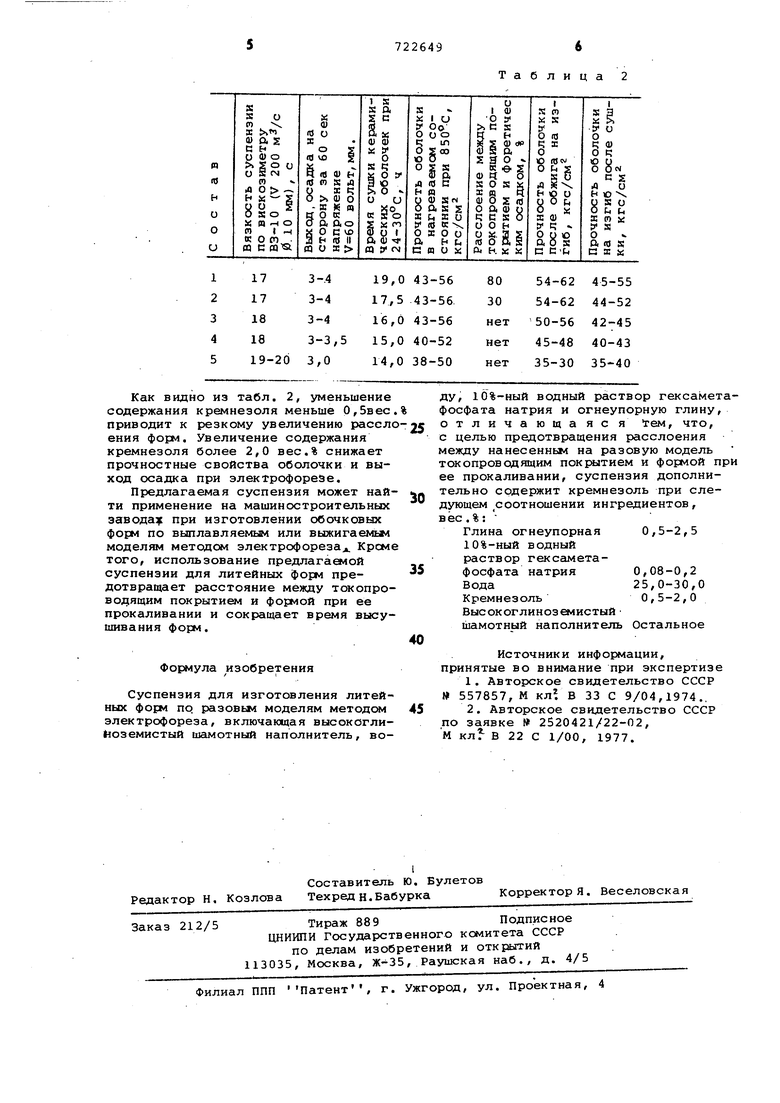

0,12 мой суспензии по пяти вариантам. По каждому варианту было изготовлено и залито по 50 блоков деталей дизельного производства. Сушку оболочковых форм производили при 24-30 с при относительной влажности 55-80%. Вытопку моделей из состава Р-3 производили в вытопном шкафу при 170± в- течение 45 мин. Заливку блоков производили при температуре форм 750-850 С углеродистыми сплавами при температуре жидкого металла 1520-1620°С. Керамические блоки, изготовленные с применении выше указанной суспензии, высыхают до остаточной влажности 1% на 3-4 ч быстрее, чем ранее известные. В табл. 2 приведены свойства оболочковых форм. Как видно из табл. 2, уменьшение содержания кремнезоля меньше 0,5вес приводит к резкому увеличению рассло ения форм. Увеличение содержания кремнезоля более 2,0 вес.% снижает прочностные свойства оболочки и выход осадка при электрофорезе. Предлагаемая суспензия может найти применение на машиностроительных завода при изготовлении обочковых фори по выплавляемым или выжигаемые моделям методом электрофореза Креме того, использование предлагаемой суспензии для литейных форм предотвращает расстояние между токопроводящим покрытием и формой при ее прокаливании и сокращает время высушивания форм. Формула изобретения Суспензия для изготовления литейных форм по разовьм моделям метод 1 электрофореза, включающая высокоглийоземистый шамотный наполнитель, воТаблица 2 ду, 10%-ный водный раствор гексаметафосфата натрия и огнеупорную глину, отличающаяся Тем, что, с целью предотвращения расслоения между нанесенный на разовую модель токопроведящим покрытием и формой при ее прокаливании, суспензия дополнительно содержит кремнезоль при следующем соотношении ингредиентов, в ее . % : Глина огнеупорная0,5-2,5 10%-ный водный раствор гексс1метафосфата натрия0,08-0,2 Вода25,0-30,0 Кремнезоль0,5-2,0 Высокоглиноземистый шамотный наполнитель Остальное Источники информации, принятые во внимание при экспертизе 1.Авторское сврщетельство СССР 557857, М кл В 33 С 9/04,1974.. 2.Авторское свидетельство СССР по заявке № 2520421/22-02, М кл В 22 С 1/00, 1977.

Авторы

Даты

1980-03-25—Публикация

1978-05-04—Подача