1

Изобретение относится к литейному производству, -а именно к непрерывному литью металлов выдавливанием расплавленной массы и литью в трубчатые литейные формы с открытыми концами, и может быtь использовано в системах автоматического управления порезом слитка йа установках непрерывной разливки металла.

Известен способ автоматического управления порезом слитка на установках непрерывной разливки металла, заключающийся в измерении текущей длины непрерывного слитка к выдаче команд на его порез йа заданные длины по мере периодического достижения его головной частью отметки, соответствующей указанной заданной дли-не {1.

Наиболее близким к изобретению по техйической сущйости является способ автоматического управления порезом слитка на установках непрерывной разливки металла, заключающийся в порезе йепрерывного слитка в процессе разливки на заданные мерные длины с помощью перемещающихся синхронно со слитком и поперек йего газовых резаков с тахограммой их поперечйого перемещейия, обеспечивающей замедлейие

движения газовых резаков при подходе к кромке непрерывного слитка для его прогрева и продолжения их дальйейщего поперечного перемещения только после контролируемого прореза кромки непрерывного

5 слитка J2J.

Недостаток .известного способа э аключается в том, что уже после прореза кромки непрерывного слитка йа пути дальйейшего поперечйого перемещения газовых резаков возможен йепрорез непрерывйого слитка по ряду причин (случайное погасание фа кела газового резака, иедОстаточная ийтен|сивиость газового факела в условиях переох лаждеийого непрерывного слитка и т. д.). В этом случае возйикает ситуация, ког

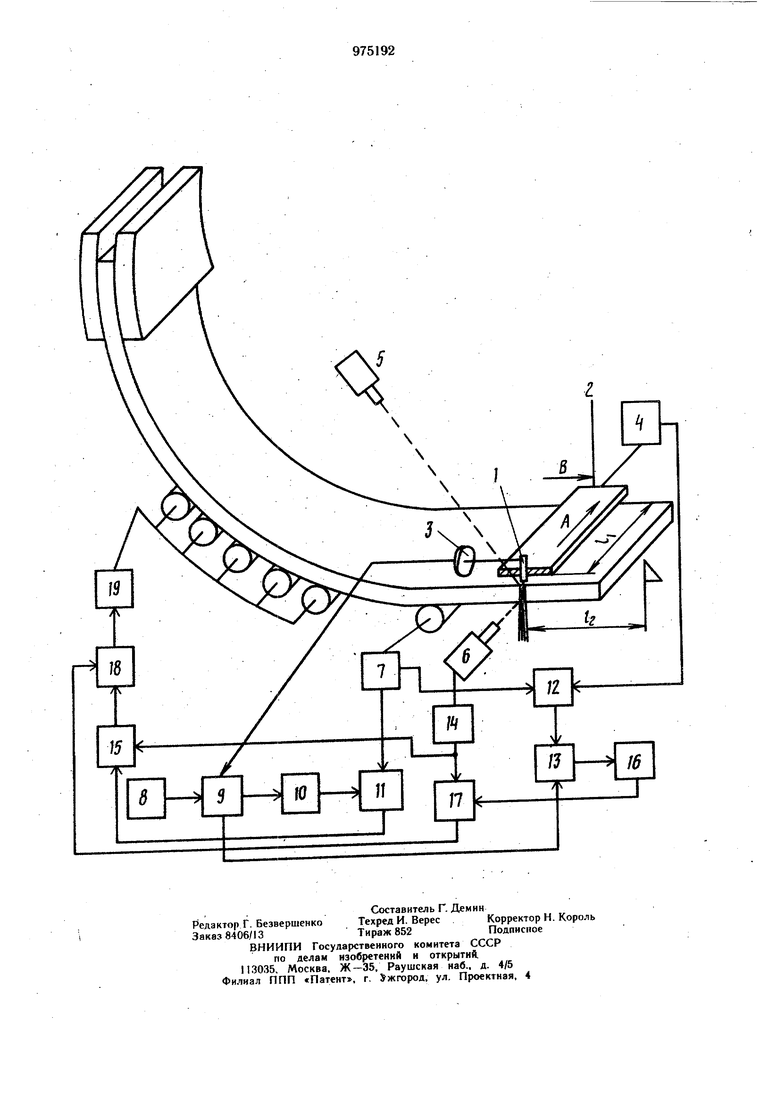

15 да, даже после возобновления пореза, оче редная заданйая (мерйая) длийа йепрерыв; ного слитка йе успевает отделиться от его основной части, и йепрерывйый слиток йачинает ломать ограйичивающие упоры отг водящего рольганга к, в конце концов, исх 1;аит заклйнивайиё сЛитка и осгайой раз ливки. При этом возйикает довольно слож,йая авариййая ситуация в установке, связанная с ручйым порезом всего слитка в системе роликовой проводки и извлечейиём его по частям, что резко снижает производительность машийы и приводит к дополнительным потерям горного металла. Цель изобретения - повышение производительйости установок непрерывной разливки металла.. Поставленная цель достигается тем, что согласно способу автоматического управгления порезом слитка на установках непрерывной разливки металла, заключающемуся Б порезе непрерывного слитка в процессе разливки на заданные мерные с помощью перемещающихся синхронно с6 CJJHTKOM и поперек него газовых резаков с тахограммой их поперечного перемещения, обеспечивающей замедление движения газовых резаков при подходе к кромке непрерывного слитка для ее прогрева и продолжении их дальнейщего поперечного перемещения только после контролируемого прореза кромки непрерывного слитка, вводят измерение остающегося поперечного пути, который необходимо пройти газовому резаку до полного отделения мерной длины слитка от его основной части, измерение остающегося продольного пути, который может пройти платформа с газовыми резаками до своего концевого упора, контроль прореза газовым факелом всей толщины слитка, снижение скорости разливки V при возникщем нег рорезе непрерывного слитка в соответствии с формулой . . ,(1) где VH - номинальная скорость разливки, f - оставшийся поперечный путь, который Необходимо пройти газовому резаку до полного отделения мерной длины, м; VP - скорость поперечного перемещения газового резака, м/мин; К, 0,15-. -0,22 коэффициент, прямо пропорционально зависящий от толщины слитка,., , и остановку разливки при v (2) где ЕЗ - остающийся продольный путь платформы с газовыми резаками до своего концевого упора. На чертеже показан вариант устройства, реализующего предлагаемый способ. Устройство содержит газовый резак 1, перемещающийся по платформе 2; датчик 3 пути Е|, соединенный с газовым резаком 1; датчик 4 пути tz платформы 2; датчик 5 контроля оплавлеНи я кромки непрерывного слитка; датчик 6 контроля пореза газовым факелом всей толщины непрерывного слитка; датчик 7 скорости разливки; задатчик 8 скорости VP поперечного перемещения ре зака; блок 9 деления, на первый вход которого подсоединен датчик 3 пути, а на второй - задатчик 8 скорости; блок 10 умножения с подключенным йа его вход первым выходом блока 9 деления; алгебраический сумматор 11, На первый вход которого подключен выход датчика 7 скорости разливки, а на второй - выход блока lOf умножения; второй блок 12 деления, с подключенным на первый его вход вторым выходом датчика 7 и подключенным на второй его вход датчиком-4 пути Ej платформы 2; второй алгебраический сумматор 13, на первый вход которого подключен выход второго блока 12 деления, а на второй - второй выход первого блока 9 деления; сигнализатор 14, на вход которого подключен датчик 6; ключ 15, на первый вход которого подключен выход алгебраического сумматора 11, а на второй вход - выход сигнализатора 14; второй сигнализатор 16, вход которого соединен с выходом второго алгебраического сумматора 13; второй ключ 17, первый вход которого соединен с выходом сигнализатора 14, а второй вход - с выходом сигнализатора 16; задатчик 18 скорости разливки, первый вход которого соединен с выходом ключа 17, а второй входс выходом ключа 15, выход задатчика 18 подключен на вход электропривода 19 привода тянущих роликов. Устройство работает следующим образом. По команде «Порез газовый резак I приходит в движение поперек слитка (по стрелке А на фиг. 1), одновременно приходит в движение несущая его платформа 2 вдоль слитка (по стрелке В на фиг. 1). При этом датчики 3 и 4 выдают значения длины ti, которую необходимо прорезать, и длины fj до конечного упора платформы с газовым резаком соответственно. При этом рез слитка начинается только после оплавления кромки, что фиксируется датчиком 5 (например, яркостным фотореле), настроенным на излучение оплавляемой кромки. Одновременно аналогичный датчик 6 начинает следить за появлением газового факела, прошедшего сквозь слиток, т. е. за достоверностью прореза всей толщины непрерывного слитка. С этого же момента подачи команды на порез начинается формирование соотношений (1) и (2). В блоке 9 деления, куда поступают сигналы от датчика 3 и задатчика 8, формируется сигнал частного , который с выхода блока 9 проходит на блок 10 умножения, где умножается на коэффициент К). Полностью соотношение (1) формируется в алгебраическом сумматоре II, йа вход которого поступают сигналы V (скорости разливки, которая с Начала разливки устанавливается номинальной) и К,с выхода блока 10 умножения. В случае возникновения ситуации, связанной с непрорезом непрерывного слитка, что фиксируется датчиком 6, срабатывает сигнализатор 14, открывает ключ 15 и сигйал с выхода алгебраического сумматора

11 проходит йа задатчик 18 скорости разливки, снижая число оборотов электропривода 19. Одновременно с этим во втором блоке 12 деления формируется частотное -. Сигнал с выхода блока 12 поступает на вход второго алгебраического сумматора 13, куда также поступает сигнал частного с блока 9. Если при возникновении непрореза слитка на выходе второго алгебраического сумматора 13 появляется положительный сигнал, т. е. -, это означает, что даже после возобновления сквозного пореза непрерывного слитка его заданную мерную длину уже. нельзя успеть отделить за время, оставшееся до конца возможного хода платформы 2 с газовым резаком, т. е. за время 4.

в этом случае срабатывает сигнализатор 16, открывает ключ 17 и дискретный сигнал с выхода ключа 17- переводит задатчик 18 скорости разливки в режим остановки электропривода 19.

Если непрореза слитка в данном цикле отделения очередной мерной длины не произошло, ключи 15 и 17 остаются в этом случае закрытыми и разливка идет с номинальной скоростью VH. При возвращении платформы 2 и резака 1 в исходное состояние (рез закончен) содержимое блоков 9 и 11-13 обнуляется и весь процесс повторяется при очередном резе (шина обнуления не показана).

Использование предлагаемого способа в отделении непрерывной разливки стали производителькостью 3,5 млн. т. в год даст экономический эффект в размере около 50,0 тыс. руб за счет увеличения производительности установок на 2,5-2,75%.

Устройство, реализующее предлагаемый способ, может быть выполнено на аппаратуре типа АКЭСР.

Формула изобретения

Способ автоматического управления порезом слитка на установках непрерывной разливки металла, включающий порез непрерывного слитка в процессе разливки на заданные мерны Длины с помощью перемещающихся синхронно со СЛИТКО1И и поперек йего газовых резаков с тахограммой их поперечного перемещения, обеспечивающей замедление движения газового резака при подходе к кромке непрерывного слитка для ее прогрева и продолжении их дальнейщего поперечного перемещения после контролируемого прореза кромки непрерывного слитка, отличающийся тем, что, с целью повыще1|ия производительности установок Непрерывной разливки металла, измеряют поперечный путь, который необходимо пройти газовому резаку до полного отделейня мерной длины слитка от его основной части, измеряют остающийся продольный путь, который может пройти платформа с газовыми резаками до осевого концевого упора, контролируют прорез газовым факелом всей толщины слитка и снижают скорость разливки при возникшем непрорезе непрерывного слитка в соответствии с формулой V VH-KJ- -.

гдеУн - номинальная скорость разливки,

м/мин;

tj - оставщийся поперечный путь, который необходимо пройти газовому резаку до полного отделения мерной длины, м;

VP - скорость поперечного газового резака в поперечном . яаправлении, м/мин; К, 0,15-0,22 - коэффициент, прямо пропорционально зависящий от толщины слитка, и останавливают разливку при

где 2 - оставщийся продольный путь платформы с газовым резаком до своего концевого упора.

Источники информации, принятые во внимание при экспертизе

1. Краснов Б. И. Оптимальные управления режимами непрерывной разливки стали. М., «Металлургия, 1975, с. 210-2 2. 2. Авторское свидетельство СССР № 478672, кл. В 22 D П/ОО. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления порезом слитка на установке непрерывной разливки металла | 1980 |

|

SU942870A1 |

| Устройство для получения мерных заготовок на машине непрерывного литья металла | 1982 |

|

SU1068216A1 |

| Устройство для управления распределением металла по ручьям машины непрерывного литья заготовок | 1985 |

|

SU1294466A1 |

| Устройство для автоматического измерения длины слитка в машине непрерывного литья заготовок | 1986 |

|

SU1503988A1 |

| Устройство автоматического управления машиной газовой резки | 1986 |

|

SU1395422A1 |

| Устройство управления порезом слитка на установке непрерывной разливки металла | 1986 |

|

SU1377167A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1990 |

|

SU1724426A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Устройство автоматического измерения длины слитка в машине непрерывного литья металла | 1981 |

|

SU1022777A1 |

| Устройство управления летучими ножницами | 1975 |

|

SU545400A1 |

Авторы

Даты

1982-11-23—Публикация

1981-05-27—Подача