СО

с

оси в направлении уменьшения указанной разности Т. В процессе разливки сигналы (С) от первых датчиков температур 1 первой и второй рабочих стенок поступают на входы алгебраических сумматоров (АС) 3 и 4, а С от вторых датчиков температур 2 - на вторые входы АС 3 и 4. С выходов последних С поступают на входы третьего АС 5, на выходе которого формируется С, пропорциональный разности между суммами Т первой и второй рабочих стенок К в противоположных углах. Этот С поступает на первые входы АС б и 7, на вторые входы которых подаются С от задатчика 8 заданного значения разности Т и блока 9 инвертирования, который преобразует заданное значение Т в инверсное. При превышении текущим значением разности Т заданного значения С рассогласования проходите выхода четвертого АС 6 через первый блок 10 одностороннего ограничения, а при превышении разности Т инверсного заданного значения С рассогласования проходит с выхода пятого АС 7 через второй блок 11 одностороннего ограничения на вход усилителя 12 и далее на привод 13 исполнительного механизма, который поворачивает кристаллизатор в сторону уменьшения рассогласования. 2 с.п.ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом непрерывной разливки металлов и устройство для его осуществления | 1990 |

|

SU1697977A2 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1988 |

|

SU1502178A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1986 |

|

SU1353568A2 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1284653A1 |

| Способ управления процессом непрерывной разливки стали и устройство для его осуществления | 1985 |

|

SU1328063A1 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

Изобретение относится к металлургии, а именно к непрерывной разливке, и позволяет ликвидировать угловое смещение междупоперечнымисечениями кристаллизатора (К) и поддерживающей секции в процессе разливки. Цель - повышение стойкости рабочих стенок кристаллизатора и качества поверхности формируемого слитка. В способе контролируют разность между суммами температур (Т) двух противоположных стенок К на расстоянии от нижнего торца К, равном 0,01- 0,15 его высоты, на одном уровне вблизи противоположных углов слитка. При превышении значением разности заданного значения К поворачивают вокруг вертикальной

Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Наиболее близким техническим решением является способ управления процес- сом непрерывной разливки металлов, включающий измерение температуры двух противоположных рабочих стенок кристаллизатора на расстоянии от нижнего торца кристаллизатора, равном 0,01-0,15 его вы- соты, определение разности этих температур и сравнение его с заданным значением разности. При возникновении рассогласования между текущим значением разности и заданным по его величине и знаку осуще- ствляют перемещение поддерживающей секции или кристаллизации по нормали к поверхности слитка в сторону ликвидации возникшего рассогласования.

Однако по разности температур повер- хности двух.противоположных стенок кристаллизатора, измеренной в двух точках, нельзя зафиксировать и устранить угловое смещение между поперечными сечениями кристаллизатора и поддерживающей сек- ции в силу самого принципа измерения, поэтому в способе не предусмотрен поворот кристаллизатора вокруг его вертикальной оси для ликвидации такого смещения. Наличие указанного смещения снижает стой- кость рабочих стенок кристаллизатора и качество поверхности формируемого слитка за счет увеличения трещин на его поверхности и количества аварийных ситуаций.

Известно устройство управления про- цессом непрерывной разливки металлов, содержащее датчики температуры рабочих стенок кристаллизатора, первый, второй, третий, четвертый и пятый алгебраические сумматоры, задатчик разности температур, последовательно соединенные усилитель и

привод исполнительного механизма, причем выход первого датчика температуры первой рабочей стенки соединен с первым входом первого алгебраического сумматора, выход которого соединен с первым входом третьего алгебраического сумматора, выход первого датчика температуры второй рабочей стенки соединен с первым входом второго алгебраического сумматора, выход которого соединен с вторым входом третьего алгебраического сумматора, а выход задатчика разности температур соединен с вторым входом четвертого алгебраического сумматора. Однако данное устройство не предусматривает измерение разности между суммами температур противоположных стенок в противоположных углах, по величине которой можно ликвидировать угловое смещение между поперечными сечениями кристаллизатора и поддерживающей секции путем поворота кристаллизатора вокруг вертикальной оси в направлении уменьшения этой разности, когда ее текущее значение превышает заданное, что не позволяет повысить стойкость рабочих стенок кристаллизатора и качество поверхности формируемого слитка за счет снижения трещин на его поверхности и числа аварийных ситуаций.

Цель изобретения - повышение стойкости рабочих стенок кристаллизатора и качества формируемого слитка за счет ликвидации углового смещения между поперечными сечениями кристаллизатора и поддерживающей секции.

Поставленная цель достигается тем, что согласно способу управления процессом непрерывной разливки металлов, включающему измерение температуры двух противоположных рабочих стенок кристаллизатора на расстоянии от нижнего торца

кристаллизатора, равном 0,01-0.15 его высоты, и перемещение кристаллизатора относительно поддерживающей секции, в процессе разливки температуру измеряют в двух точках, лежащих на одном уровне от нижнего торца кристаллизатора, на обеих рабочих стенках вблизи углов слитка, определяют разность между суммами температур противоположных стенок в противоположных углах и при превышении значением разности заданного значения поворачивают кристаллизатор вокруг вертикальной оси в направлении уменьшения указанной разности температур.

Для осуществления способа использу- ют устройство управления процессом непрерывной разливки металлов, содержащее датчики температуры рабочих стенок кристаллизатора, первый, второй, третий, четвертый и пятый алгебраические сумматоры, задатчик разности температур, последовательно соединенные усилитель и привод ис- полнительного механизма поворота кристаллизатора, причем выход первого датчика температуры первой рабочей стен- ки соединен с первым входом первого алгебраического сумматора, выход которого соединен с первым входом третьего алгебраического сумматора, выход первого датчика температуры второй рабочей стенки соединен с первым входом второго алгебраического сумматора, выход которого соеди- нен с вторым входом третьего алгебраического сумматора, а выход задат- чика разности температур соединен с вто- рым входом четвертого алгебраического сумматора. С целью повышения стойкости рабочих стенок кристаллизатора и качества поверхности формируемого слитка за счет ликвидации углового смещения между по- перечными сечениями кристаллизатора и поддерживающей секции, оно дополнительно содержит блок инвертирования, первый и второй блоки одностороннего ограничения, причем выход третьего алгебраическо- го сумматора соединен с первыми входами четвертого и пятого алгебраических сумматоров, второй вход пятого алгебраического сумматора соединен с выходом блока инвертирования, вход которого соединен с вы- ходом задатчика разности температур, выход четвертого алгебраического сумматора соединен с входом первого блока одностороннего ограничения, а выход пятого алгебраического сумматора соединен с вхо- дом второго блока одностороннего ограничения, выходы первого и второго блоков одностороннего ограничения соединены с входом усилителя, кроме того, выход второго датчика температуры первой рабочей

стенки соединен с вторым входом второго алгебраического сумматора, а выход второго датчика температуры второй рабочей стенки соединен с вторым входом первого алгебраического сумматора.

После замены кристаллизатора или верхней поддерживающей секции по окончании серии разливок или после прорыва жидкого металла возможна последующая неточная установка указанных узлов с некоторым угловым смещением между поперечными сечениями кристаллизатора в его нижней части и поддерживающей секции в ее верхней части, так как контроль их выставки относительно друг друга осуществляется визуально. Это приводит к возникновению дополнительных скручивающих напряжений по сечению твердой фазы слитка, что является одной из причин возникновения трещин на поверхности слитка и аварийных (предпрорывных) ситуаций. Поскольку зарождение трещин происходит в кристаллизаторе, важно иметь информацию о наличии такого смещения до выхода слитка из кристаллизатора с целью устранения дополнительных деформаций оболочки слитка путем ликвидации углового смещения между поперечными сечениями кристаллизатора и поддерживающей секции. Кроме того, наличие указанного смещения повышает механический износ рабочих стенок и его равномерность, что снижает стойкость кристаллизатора.

В качестве показателя наличия углового смещения между поперечными сечениями кристаллизатора и поддерживающей секции может быть использована информация об изменении величины разности между суммами температур противоположных рабочих стенок в их противоположных углах, измеренной в нижней части кристаллизатора на одном уровне от его торца, равном 0,01-0,15 высоты кристаллизатора. Это следует из результатов экспериментальных ис- следований,проведенных на

криволинейной машине непрерывного литья заготовок, с помощью зачеканенных в рабочие стенки кристаллизатора в указанных местах на различной высоте медь-кон- стантовых датчиков температуры. При установке кристаллизатора относительно поддерживающей сёХции без углового смещения между их поперечными сечениями указанная разность температур отсутствует или ее величина незначительна (0-5° С). При наличии указанного углового смещения сумма температур противоположных рабочих стенок в противоположных углах больше в тех углах, к которым прижата оболочка слитка и, наоборот, меньше в тех углах, к которым оболочка слитка не прижата. Таким образом, при наличии углового смещения между поперечными сечениями кристаллизатора и поддерживающей секции всегда присутствует разность температур между этими суммами, составляющая, по результатам исследований, в зависимости от величины смещения 10-20° С, причем большее значение соответствует большей величине смещения. При возрастании (или снижении) скорости разливки поднимается (или опускается) температура во всех измеряемых точках, при этом величина указанной разности температур практически не изменяется. Для ликвидации углового смещения между поперечными сечениями кристаллизатора и поддерживающей секции необходимо повернуть кристаллизатор вокруг его вертикальной оси на некоторый угол в направлении уменьшения указанной разности температур. Поворот кристаллизатора осуществляется до достижения величиной разности некоторого заданного значения, при котором остаточная величина углового смещения незначительна и не оказывает влияния на качественные характеристики процесса разливки.

Таким образом, предложенное техническое решение позволяет ликвидировать угловое смещение между поперечными сечениями кристаллизатора и поддерживающей секции путем определения и сравнения с заданным значением величины разности между суммами температур противоположных рабочих стенок в противоположных углах на одном уровне от нижнего торца кристаллизатора, равном 0,01--0,15 его высоты, и поворот кристаллизатора вокруг вертикальной оси в направлении уменьшения этой разности, когда ее текущее значение превышает заданное. Это является причиной повышения стойкости рабочих стенок кристаллизатора и качества формируемого слитка.

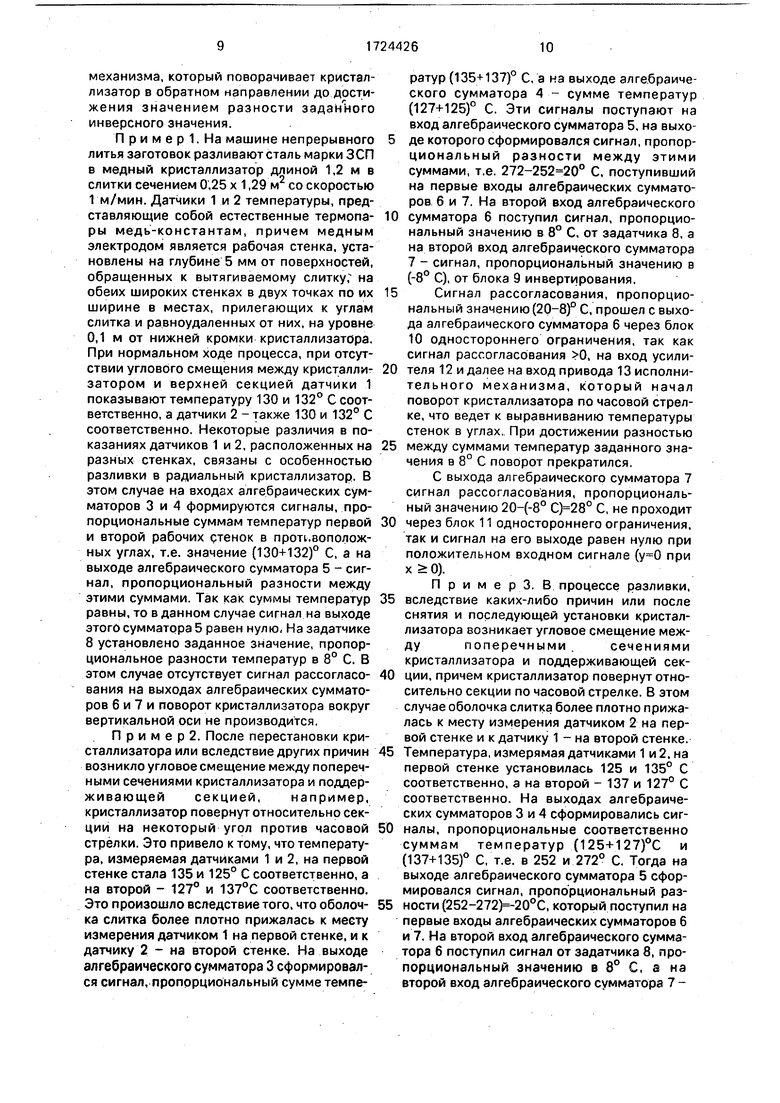

На чертеже приведена схема устройства, предназначенного для осуществления разработанного способа.

Устройство содержит первый 1 и второй 2 датчики температуры первой и второй рабочих стенок кристаллизатора, размещенные вблизи углов слитка на одном уровне от нижнего торца кристаллизатора, равном 0,01-0,15 его высоты, первый 3, второй 4, третий 5, четвертый 6 и пятый 7 алгебраические сумматоры, задатчик 8 разности температур, блок 9 инвертирования, первый 10 и второй 11 блоки одностороннего ограничения, усилитель 12 и привод 13 исполнительного механизма поворота кристаллизатора вокруг вертикальной оси.

В качестве датчиков температуры рабочих стенок кристаллизатора могут быть использованы зачеканенные в стенку хромель-копелевые термопары, в качестве задатчика разности, алгебраических сумматоров, блока инзертиования, блоков одностороннего ограничения и усилителя серийные приборы такого же функционального назначения из приборного комплекса АКЭСР. В качестве привода исполнительного механизма - регулируемый сервопривод. Устройство работает следующим образом.

Сигналы от первых датчиков 1 температуры первой и второй рабочих стенок поступают на первые входы соответственно первого 3 и второго 4 алгебраических сумматоров, а сигналы от вторых датчиков 2 температуры первой и второй рабочих стенок поступают на вторые входы соответственно второго 4 и первого 3 алгебраических сумматоров. Сигналы, пропорциональные

суммам температур первой и второй рабочих стенок в противоположных углах, поступают соответственно с выходов первого и второго 4 алгебраических сумматоров на первый и второй входы третьего алгебраического сумматора 5, на выходе которого формируется сигнал, пропорциональный разности между этими суммами. Этот сигнал поступает на первые входы четвертого

6и пятого 7 алгебраических сумматоров, на вторые входы которых поступают сигналы

от задатчика 8, заданного значения разности температур и блока 9 инвертирования, который преобразует заданное значение разности температур в инверсное значение.

При превышении текущим значением разности температур заданного значения сигнала рассогласования проходит с выхода четвертого алгебраического сумматора 6 через первый блок 10 одностороннего ограничения, реализующий функцию при и при х 0, на вход усилителя 12 и далее на привод 13 исполнительного механизма, который поворачивает кристаллизатор вокруг вертикальной оси в направлении

уменьшения указанной разности температур до достижения ею заданного значения. При превышении текущим значением разности температур инверсного заданного значения сигнал рассогласования проходит

с выхода пятого алгебраического сумматора

7через второй блок 11 одностороннего ограничения, реализующий функцию при х 0 и у 0 при х 0, на вход усилителя 12 и далее на привод 13 исполнительного

механизма, который поворачивает кристаллизатор в обратном направлении до достижения значением разности заданного инверсного значения.

П р и м е р 1. На машине непрерывного литья заготовок разливают сталь марки ЗСП в медный кристаллизатор длиной 1,2 м в слитки сечением 0,25 х 1,29 м2 со скоростью 1 м/мин. Датчики 1 и 2 температуры, представляющие собой естественные термопары медь-константам, причем медным электродом является рабочая стенка, установлены на глубине 5 мм от поверхностей, обращенных к вытягиваемому слиткуг на обеих широких стенках в двух точках по их ширине в местах, прилегающих к углам слитка и равноудаленных от них, на уровне 0,1 м от нижней кромки кристаллизатора. При нормальном ходе процесса, при отсутствии углового смещения между кристаллизатором и верхней секцией датчики 1 показывают температуру 130 и 132° С соответственно, а датчики 2 - также 130 и 132° С соответственно. Некоторые различия в показаниях датчиков 1 и 2, расположенных на разных стенках, связаны с особенностью разливки в радиальный кристаллизатор. В этом случае на входах алгебраических сумматоров 3 и 4 формируются сигналы, пропорциональные суммам температур первой и второй рабочих стенок в противоположных углах, т.е. значение (130+132)° С, а на выходе алгебраического сумматора 5 - сигнал, пропорциональный разности между этими суммами. Так как суммы температур равны, то в данном случае сигнал на выходе этого сумматора 5 равен нулю, На задатчике 8 установлено заданное значение, пропорциональное разности температур в 8 С. В этом случае отсутствует сигнал рассогласования на выходах алгебраических сумматоров б и 7 и поворот кристаллизатора вокруг вертикальной оси не производится.

П р и м е р 2. После перестановки кристаллизатора или вследствие других причин возникло угловое смещение между поперечными сечениями кристаллизатора и поддер- живающей секцией, например, кристаллизатор повернут относительно секции на некоторый угол против часовой стрелки, Это привело к тому, что температура, измеряемая датчиками 1 и 2, на первой стенке стала 135 и 125° С соответственно, а на второй - 127° и 137°С соответственно. Это произошло вследствие того, что оболочка слитка более плотно прижалась к месту измерения датчиком 1 на первой стенке, и к датчику 2 - на второй стенке. На выходе алгебраического сумматора 3 сформировался сигнал, пропорциональный сумме температур (135+137)° С, а на выходе алгебраического сумматора 4 - сумме температур (127+125)° С. Эти сигналы поступают на вход алгебраического сумматора 5, на выхо- де которого сформировался сигнал, пропор- циональный разности между этими суммами, т.е. 272-252 20° С, поступивший на первые входы алгебраических сумматоров б и 7. На второй вход алгебраического

0 сумматора 6 поступил сигнал, пропорциональный значению в 8° С, от задатчика 8, а на второй вход алгебраического сумматора 7 - сигнал, пропорциональный значению в (-8° С), от блока 9 инвертирования.

5 Сигнал рассогласования, пропорциональный значению (20-8)° С, прошел с выхода алгебраического сумматора 6 через блок 10 одностороннего ограничения, так как сигнал рассогласования 0, на вход усили0 теля 12 и далее на вход привода 13 исполни- тельного механизма, который начал поворот кристаллизатора по часовой стрелке, что ведет к выравниванию температуры стенок в углах. При достижении разностью

5 между суммами температур заданного значения в 8° С поворот прекратился.

С выхода алгебраического сумматора 7 сигнал рассогласования, пропорциональный значению 20-(-8° С)28° С, не проходит

0 через блок 11 одностороннего ограничения, так и сигнал на его выходе равен нулю при положительном входном сигнале ( при х 0).

ПримерЗ. В процессе разливки,

5 вследствие каких-либо причин или после снятия и последующей установки кристаллизатора возникает угловое смещение междупоперечными. сечениями кристаллизатора и поддерживающей сек0 ции, причем кристаллизатор повернут относительно секции по часовой стрелке. В этом случае оболочка слитка более плотно прижалась к месту измерения датчиком 2 на первой стенке и к датчику 1 - на второй стенке.

5 Температура, измерямая датчиками 1 и 2, на первой стенке установилась 125 и 135° С соответственно, а на второй - 137 и 127° С соответственно. На выходах алгебраических сумматоров 3 и 4 сформировались сиг0 налы, пропорциональные соответственно суммам температур (125+127)°С и (137+135)° С, т.е. в 252 и 272° С. Тогда на выходе алгебраического сумматора 5 сформировался сигнал, пропорциональный раз5 ности (252-272)-200С, который поступил на первые входы алгебраических сумматоров 6 и 7. На второй вход алгебраического сумматора 6 поступил сигнал от задатчика 8, пропорциональный значению в 8° С, а на второй вход алгебраического сумматора 7 сигнал, пропорциональный значению в (-8° С), от блока 9 инвертирования.

Сигнал рассогласования, пропорциональный значению (-20-8)-280 С, с выхода алгебраического сумматора 6 поступает на вход блока 10 одностороннего ограничения/но далее не проходит, так как его значение 0.

Сигнал рассогласования, пропорциональный значению (-20-( С, прошел с выхода алгебраического сумматора 7 через блок 11 одностороннего ограничения (так как его входной сигнал отрицателен) на вход усилителя 12 и далее на вход привода 13 исполнительного механизма, который повернул кристаллизатор против часовой стрелки до достижения разностью между суммами температур заданного значения в 8° С, после чего поворот прекращается.

Техническое преимущество предлагаемого технического решения перед извест- ными заключается в возможности устранения углового смещения между поперечными сечениями кристаллизатора и поддерживающей секции путем поворота кристаллизатора вокруг его вертикальной оси по величине отклонения разности между суммами температур противоположных рабочих стенок в противоположных углах, измеренной на одном уровне от нижней кромки кристаллизатора, что позволяет устранить дополнительные скручивающие напряжения по сечению оболочки слитка и уменьшить пораженность металла трещинами, снизить число аварийных (предпрорывных) ситуаций, а также повысить стойкость рабочих стенок кристаллизатора. Производительность разливки за счет повышения качества слитка и увеличения выхода годного в процессе разливки повысилось на 3%. Относительное изменение себестоимости продукции при повышении производительности на 3% составит УхПхЛ

И

(100+П)хЮО

30x3x30 -Q262Q/, (100+3)хЮО и где У - доля условно постоянных расходов в расходах по переделу, %;

П - повышение производительности, %; Л- удельный вес расходов по переделу в себестоимости, %.

Формула изобретения

1, Способ управления процессом непрерывной разливки металла, включающий измерение температуры двух противоположных рабочих стенок кристаллизатора на расстоянии от нижнего торца кристаллизатора.

равном 0,01-0,15 его высоты, и перемещение кристаллизатора относительно поддерживающей секции,отличающийся тем, что, с целью повышения стойкости рабочих

стенок кристаллизатора и качества поверхности формируемого слитка, температуру измеряют в двух точках, лежащих на одном уровне от нижнего торца кристаллизатора, на обеих рабочих стенках вблизи углов слит0 ка, определяют разность между суммами температур противоположных стенок в противоположных углах и при превышении значением разности заданного значения поворачивают кристаллизатор вокруг вер5 тикальной оси в направлении уменьшения указанной разности температур.

0 стенок кристаллизатора, первый, второй, третий, четвертый и пятый алгебраические сумматоры, задатчик разности температур, последовательно соединенные усилитель и привод исполнительного механизма ново5 рота кристаллизатора, причем выход первого датчика температуры первой рабочей стенки соединен с первым входом первого алгебраического сумматора, выход которого соединен с первым входом третьего алгеб0 раического сумматора, выход первого датчика температуры второй рабочей стенки соединен с первым входом второго алгебра- . ического сумматора, выход которого соединен с вторым входом третьего

5 алгебраического сумматора, а выход задат- чика разности температур соединен с вторым входом четвертого алгебраического сумматора, отличающееся тем, что, с целью повышения стойкости рабочих сте0 нок кристаллизатора и качества формируемого слитка, оно дополнительно содержит блок инвертирования, первый и второй блоки одностороннего ограничения, причем выход третьего алгебраического сумматора

5 соединен с первыми входами четвертого и пятого алгебраических сумматоров, второй вход пятого алгебраического сумматора соединен с выходом блока инвертирования, вход которого соединен с выходом задатчи0 ка разности температур, выход четвертого алгебраического сумматора соединен с входом первого блока одностороннего ограничения, а выход пятого алгебраического сумматора соединен с входом второго блока

5 одностороннего ограничения, выходы первого I второго блоков одностороннего ограничения соединены с входом усилителя, кроме того, выход второго датчика температуры первой рабочей стенки соединен с вторым входом второго алгебраического

13172442614

сумматора, а выход второго датчика темпе- вторым входом первого алгебраического ратуры второй рабочей стенки соединен с сумматора.

| Способ регулирования соосности кристаллизатора и поддерживающей секции зоны вторичного охлаждения и устройство для его осуществления | 1985 |

|

SU1276435A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1271640A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-07—Публикация

1990-03-05—Подача