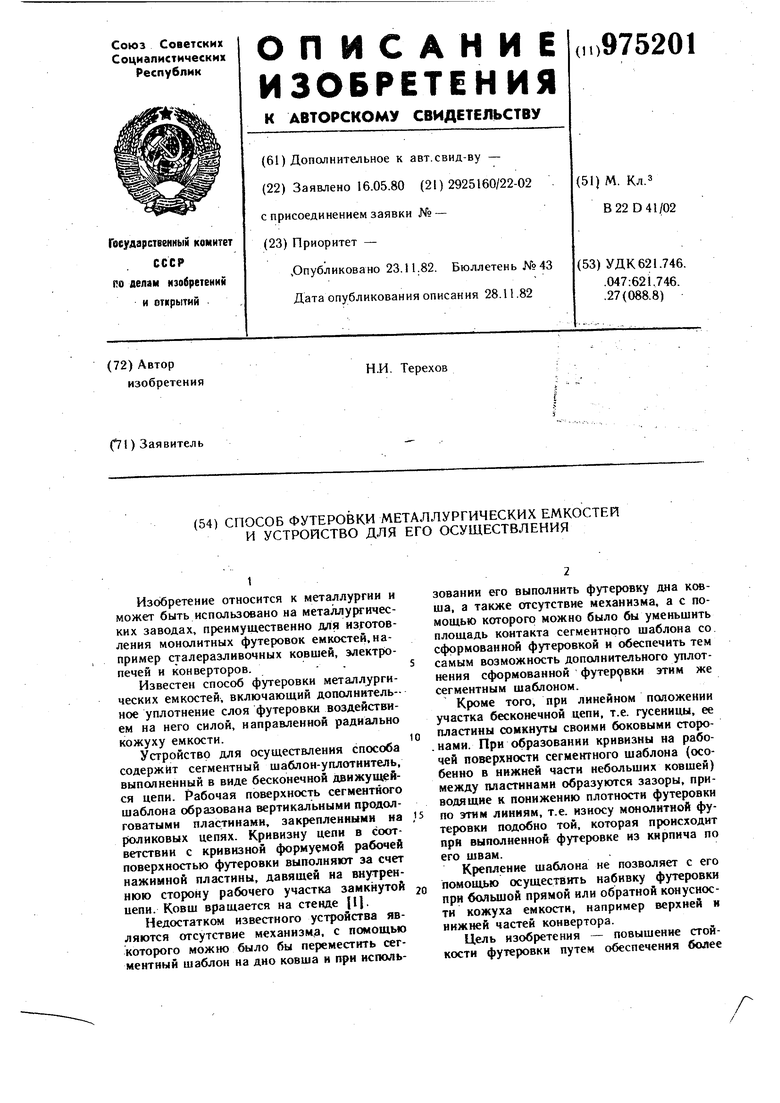

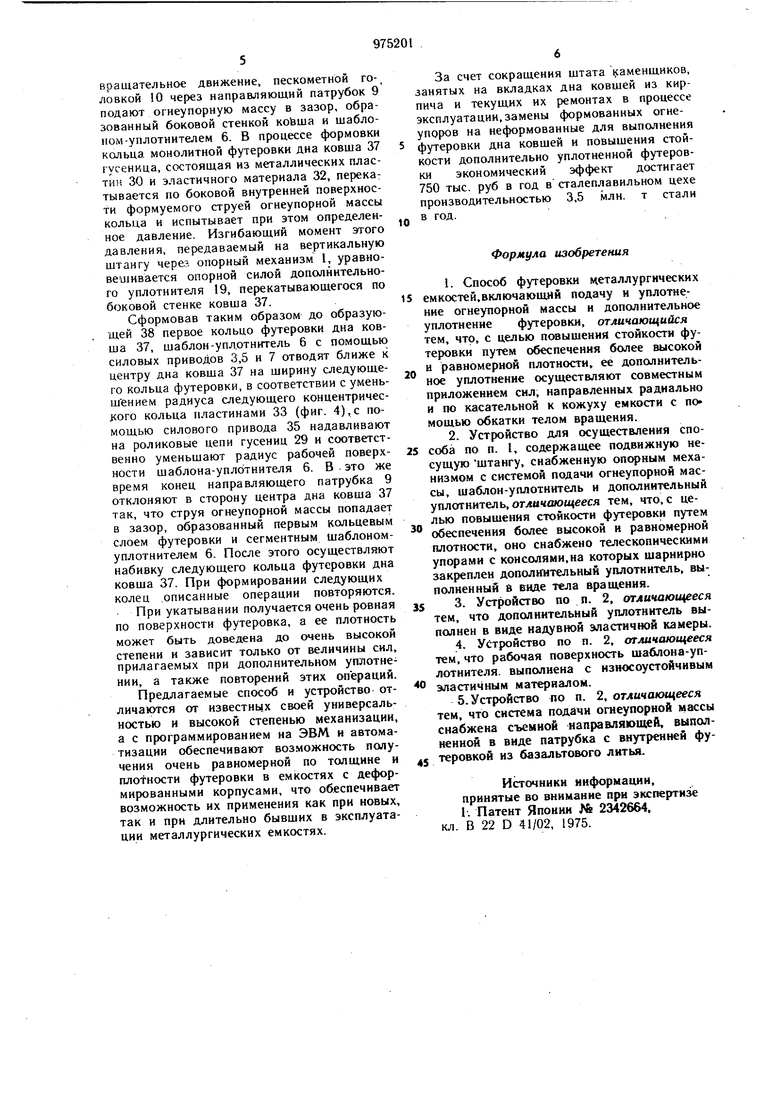

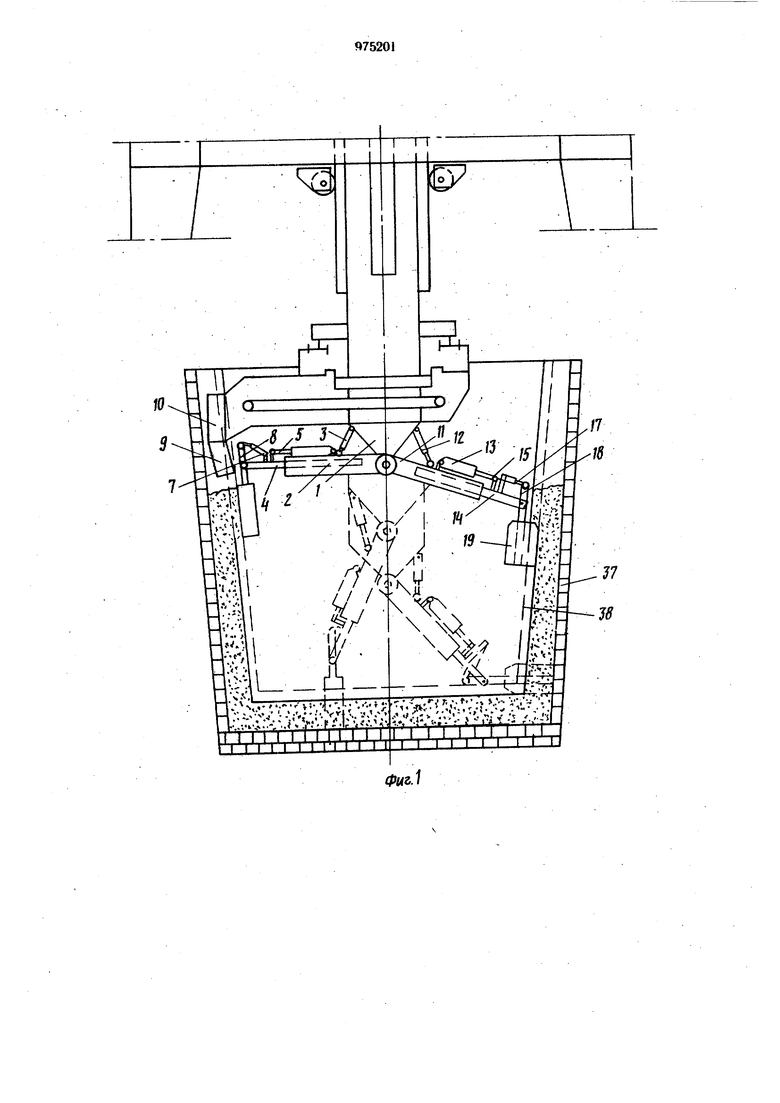

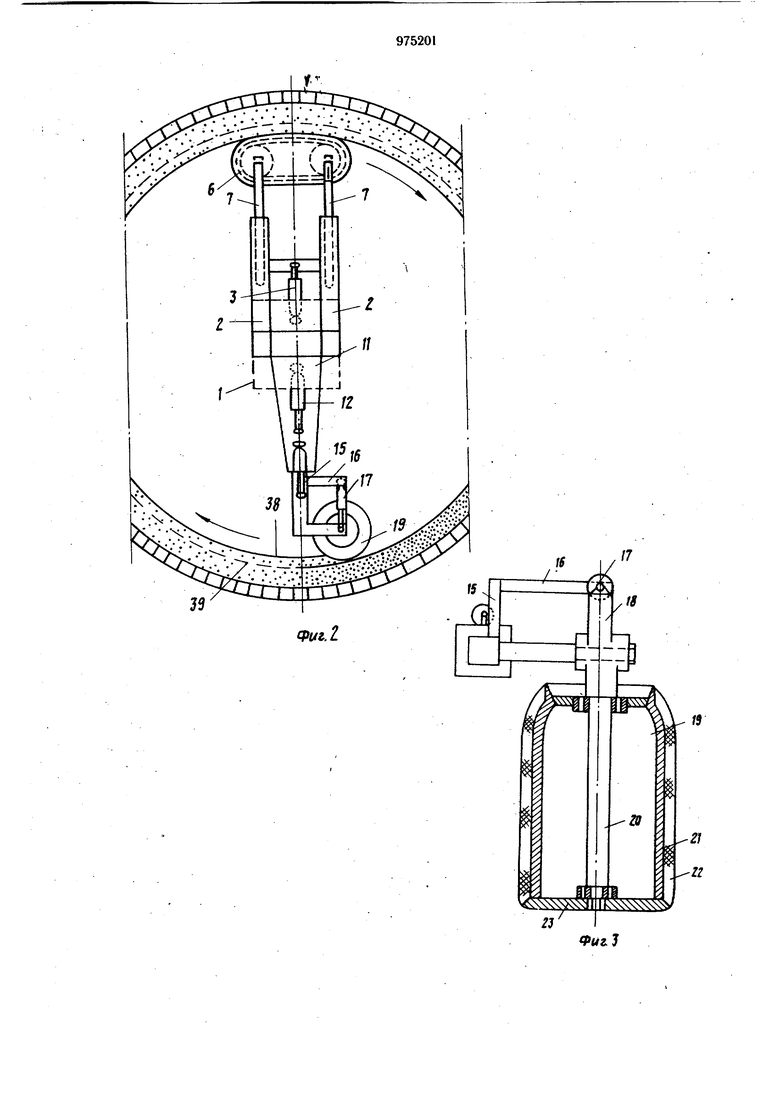

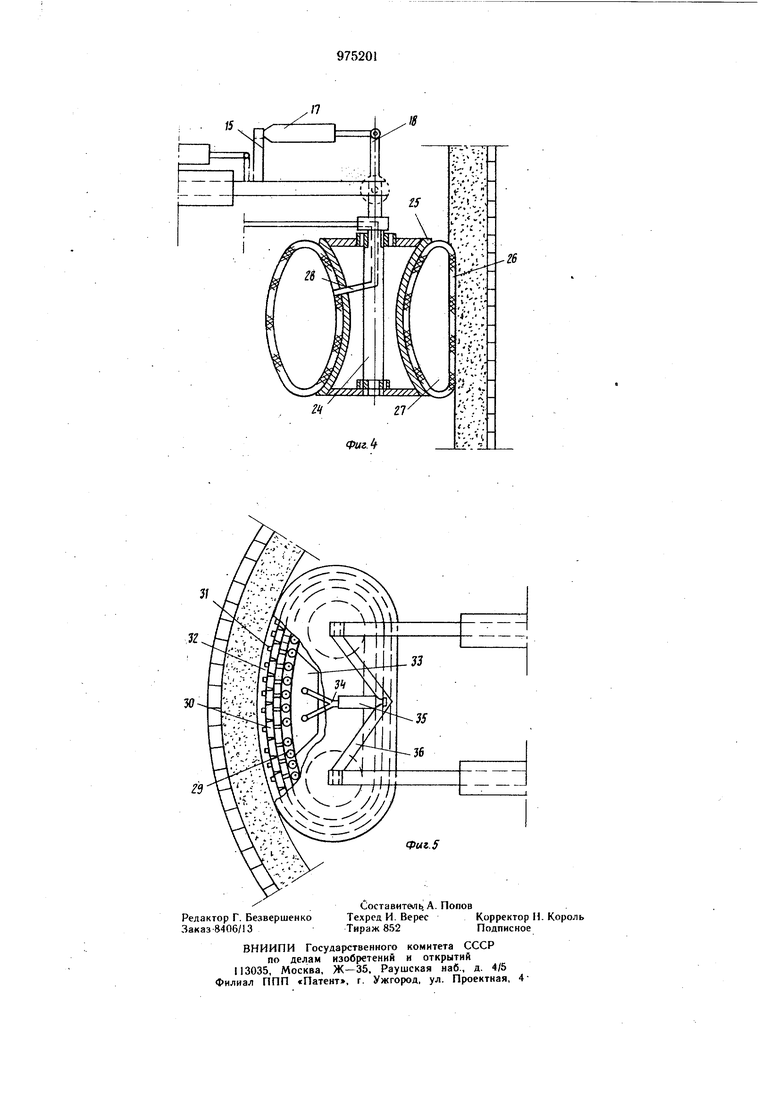

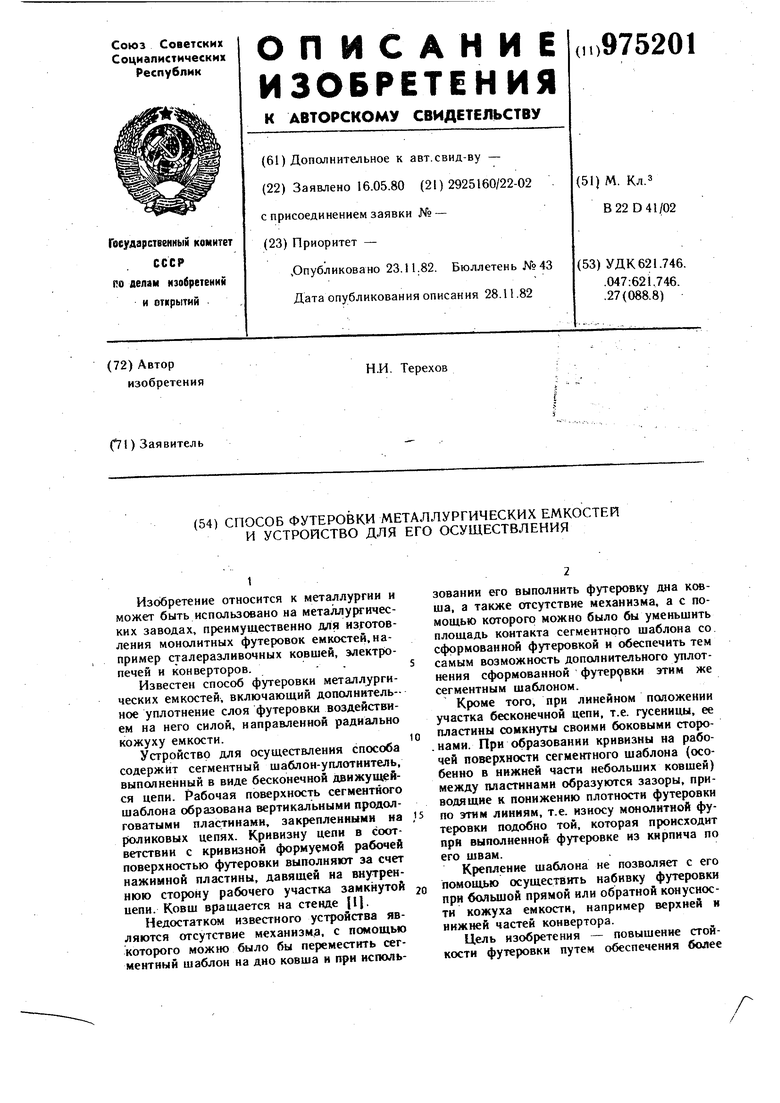

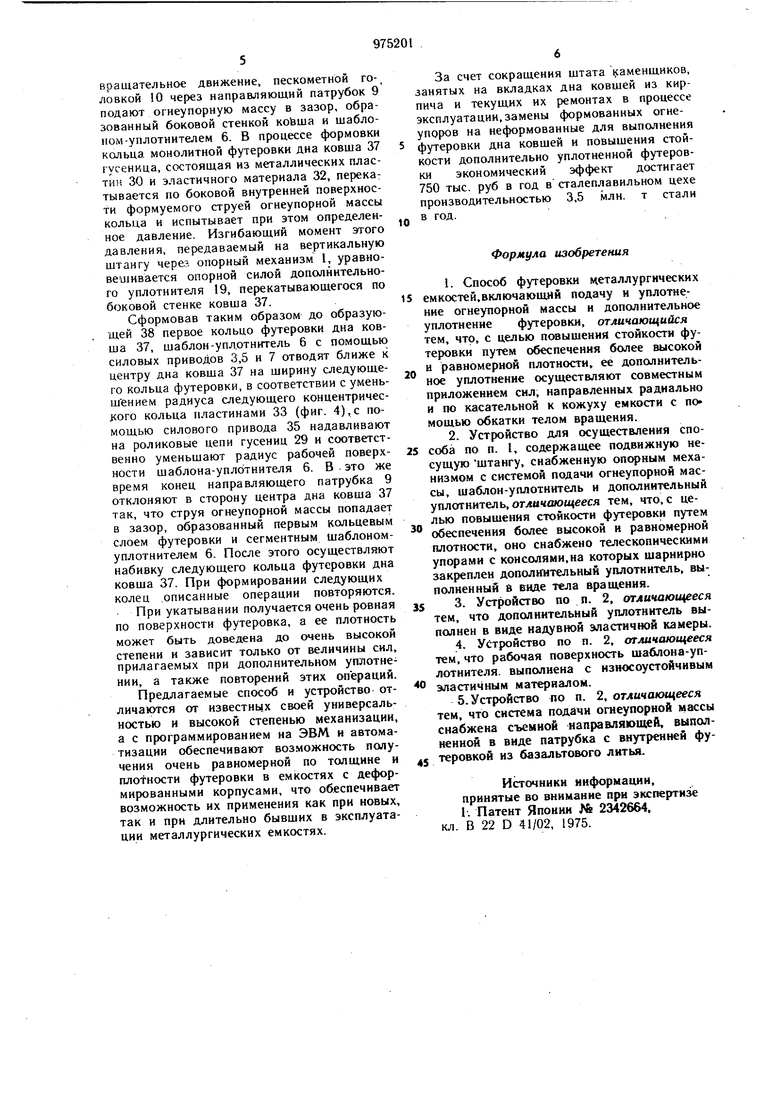

(54) СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Изобретение относится к металлургии и может быть использовано на металлургических заводах, преимущественно для изготовления монолитных футеровок емкостей, например сталеразливочных ковшей, электропечей и конверторов. Известен способ футеровки металлургических емкостей, включающий дополнительное уплотнение слоя футеровки воздействием на него силой, направленной радиально кожуху емкости. Устройство для осуществления способа содержит сегментный шаблон-уплотнитель, выполненный в виде бесконечной движущейся цепи. Рабочая поверхность сегментного шаблона образована вертикальными продолговатыми пластинами, закрепленными иа рюликовых цепях. Кривизну цепи в соответствии с кривизной формуемой рабочей поверхностью футеровки выполняют за счет нажимной пластины, давящей иа вн5гтреннюю сторону рабочего участка замкнутой цепи. Ковш вращается на стенде {{}. Недостатком известного устройства являются отсутствие механизм а, с помощью которого можно было бы переместить сегментный шаблон на дно ковша и при использовании его выполнить футеровку даа ковша, а также отсутствие механизма, а с помощью которого можно было бы уменьшить площадь контакта сегментного шаблона со сформованной футеровкой и обеспечить тем самым возможность дополнительного уплотнения сформованной футеровки этим же сегментным шаблоном. Кроме того, прн линейном положении участка бесконечной цепи, т.е. гусеницы, ее пластины сомкнуты своими боковыми сторонами. При образовании кривизны на рабочей поверхности сегментного шаблона (особенно в нижней части небольших ковшей) между пласгниами образуются зазоры, приводящие к поииженню плотности футеровки по этим линиям, т.е. износу монолитной футеровки подобно той, которая происходит при выполненной футеровке из кирпича по его швам. Крепление шаблона не позволяет с его помощью осуществить набивку футеровки при большой прямой или обратной конусности кожуха емкости, например верхней н нижней частей конвертора. Цель изобретения - повышение стойкости футеровки путем обеспечения более ВЫСОКОЙ и равномерной плотности, а также способа в полном объеме. Поставленная цель достигается тем, что согласно способу футеровки металлургических емкостей, включающему подачу и уплотнение огнеупорной массы и дополнительное уплотнение, дополнительное уплот-. нение футеровки из неформованной огнеупор ной массы осуществляют совместным приложением сил, направленных радиально и по касательной к кожуху емкости. Кроме того, устройство для. футеровки металлургических емкостей, содержащее подвижную несущую штангу, снабженную опорным механизмом с системой подачи огнеупорной массы, шаблон-уплотнитель и дополнительный уплотнитель, снабжено телескопическими упорами с консолями, на которых шарнирно закреплен дополнительный уплотнитель, выполненный в виде тела вращения. При этом дополнительный уплотнитель выполнен в виде надувной эластичной камеры, рабочая поверхность щаблона-уплотнителя выполнена с износоустойчивым эластичным покрытием. Кроме того, система подачи огнеупорной массы снабжена съемной направляющей, выполненной в виде патрубка с внутренней футеровкой из базальтового литья. На фиг. 1 изображено устройство, размещенное в сталеразливочном ковще,общий вид; на фиг. 9 - то же, в плане; на фиг. 3 - дополнительный уплотнитель, разрез по фронтальной плоскости; на фиг. 4 - то же, второй вариант; на фиг. 5 - сегментный шаблон-уплотнитель, в плане. Устройство содержит опирающийся на подвижную по вертикали колонну вращающийся опорный механизм I, к которому подсоединены качающиеся части 2 телескопических упоров (фиг. 1 и 2), которые сиабжены силовым приводом 3. На выдвигающихся частях 4 телескопических упоров 2-4 с силовыми приводами 5 щарнирно укреплен щаблон-уплотнитель 6. Силовые приводы 7 щарнирно подсоединены к рычажным выступам 8 осей шаблона-уплотнителя 6. Съемная направляющая 9, служащая для изменения направления полета струи огнеупорной массы, подсоединена к пескометной головке 10. В противоположном направлении к опорному механизму 1 щариирно подсоединена качающаяся часть 11 телескопического упора с силовым приводом 12. Силовой привод 13 укреплен своим корпусом на качающейся части 11,а щтоком - на выдвигающейся части 14 телескопического упора. На конце вертикальной стойки 15, укрепленной на выдвигающейся части 14, укреплена консоль 16 (фиг. 2 и 3), к которой шарнирно подсоединен силовой привод 17, причем подвижный шток его укреплен шарнирно на консольном выступе 18 оси вращения дополнительиого уплотнения 19 Дополнительный уплотнитель 19 (фиг. 3) выполнен в виде вращающейся на оси 20 муфты 21, покрытой с натяжением оболочкой 22, и снабженной трамбовочной плитой 23. Второй вариант дополнительного уплотнителя 19 изображен на фиг. 4,где оси 24 с возможностью вращения укреплена муфта 25, на коггорой с натяжением patnojioжена кольцеобразная камера 26 с полостью 27. В стенке камеры 26 выполнен подвод 28 централизованной подачи газа в полость 27 с возможностью регулировки давления газа в полости 27. Сегмеитиый шаблон-уплотнитель 6 (фиг. 5) содержит гусеницы 29 с укрепленными на них пластинами 30, на концах которых выполнены выступы 31. Между выступами 31 пластины 30 закрыты по рабочей поверхности эластичным износоустойчивым материалом 32. В соответствии с изгибом формуемой поверхности монолитной футеровки изгиб рабочей стороны гусениц 29 осуществляется натяжными пластинами 33, приводимыми в движеиие щтоком 34 силового привода 35, укрепленного на соединительной планке 36 осей сегментного шаблона-уплотнителя 6. На фиг. 1 пунктиром показаны положения сегментного шаблонауплотнителя 6 в процессе выполнения футеровки дна ковша, а также исходное положение дополнительного уплотнителя 19 перед началом дополнительного уплотнения монолитной футеровки дна ковша. Способ осуществляют следующим образом. Ковш 37 с предварительно подготовленной арматурной футеровкой устанавливают стациоиарно в приямок.По вертикальной от ковша 37 подвижной полой штанге опускают в него опорный механизм 1, на котором укреплен механизм вращения с системой транспортировки неформованного огнеупорного материала, пескометная головка с приводом и телескопические упоры 2-4 и 11 - 14,несущие на себе соответственно шаблон-уплотнитель 6 и дополнительный уплотнитель 19. С помощью силовых приводов 3, 5 и 7,которые могут быть, например, винтового типа с редуктором и двигателем или реечного типа с шестерней и двигателем, или в виде пневматических или гидравлических цилиндров, телескопическими упорами 2-4 щаблон-уплотнитель 6 опускают к дну ковша 37 так, что его рабочая поверхность располагается в образующей 38, т.е. в криволинейной плоскости, по которой будут формовать неуплотненную .дополнительно футеровку ковша 37. С помощью силовых приводов 12, 13 и 17 телескопический упор И-14 располагают горизонтально так,что дополнительный уплотнитель 19 опирается своей боковой рабочей поверхностью на поверхность арматурного слоя ковща 37. Посе этого опорный механизм 1 приводят во

вращательное движение, пескометной го-, ловкой 10 через направляющий патрубок 9 подают огнеупорную массу в зазор, образованный боковой стенкой коЬша и шаблоном-уплотнителем 6. В процессе формовки кольца, монолитной футеровки дна ковша 37 гусеница, состоящая из металлических пластин 30 и эластичного материала 32, перекат тывается по боковой внутренней поверхности формуемого струей огнеупорной массы кольца и испытывает при этом определенное давление. Изгибающий момент этого давления, передаваемый на вертикальную штангу чере опорный механизм I, уравновеливается опорной силой дополнительного уплотнителя 19, перекатывающегося по боковой стенке ковша 37.

Сформовав таким образом до образующей 38 первое кольцо футеровки дна ковша 37, шаблон-уплотнитель 6 с помощью силовых приводов 3,5 и 7 отводят ближе к центру дна ковша 37 на ширину следующего кольца футеровки, в соответствии с уменьшением радиуса следующего концентрического кольца пластинами 33 (фиг. 4),с помощью силового привода 35 надавливают на роликовые цепи гусениц 29 и соответственно уменьшают радиус рабочей поверхности шаблона-уплотнителя 6. В . это же время конец направляющего патрубка 9 отклоняют в сторону центра дна ковша 37 так, что струя огнеупорной массы попадает в зазор, образованный первым кольцевым слоем футеровки и сегментным шаблономуплотнителем 6. После этого осуществляют набивку следующего кольца футеровки дна ковша 37. При формировании следующих колец .описанные операции повторяются.

При укатывании получается очень ровная по поверхности футеровка, а ее плотность может быть доведена до очень высокой степени и зависит только от величины сил, прилагаемых при дополнительном уплотнении, а также повторений этих операций.

Предлагаемые способ и устройство отличаются от известных своей универсальностью и высокой степенью механизации, а с программированием на ЭВМ и автоматизации обеспечивают возможность получения очень равномерной по толщине и плотности футеровки в емкостях с деформированными корпусами, что обеспечивает возможность их применения как при новых, так и при длительно бывших в эксплуатации металлургических емкостях.

За счет сокращения штата каменщиков, занятых на вкладках дна ковшей из кирпича и текущих их ремонтах в процессе эксплуатации, замены формованных огнеупоров на неформованные для выполнения футеровки дна ковшей и повышения стойкости дополнительно уплотненной футеровки экономический эффект достигает 750 тыс. руб в год в сталеплавильном цехе производительностью 3,5 млн. т стали

в год.

to

Формула изобретения

1.Способ футеровки неталлургнческих емкостей.включаюишй подачу н уплотнение огнеупорной массы н дополнительное уплотнение футеровки, отличающийся тем, что, с целью повышения стойкости футеровки путем обеспечения более высокой и равномерной плотности, ее дополнительное уплотнение осуществляют совместным приложением сил, направленных радиально и по касательной к кожуху емкости с помощью обкатки телом вращения.

2.Устройство для осуществления спо5 соба по п. I, содержащее подвижную несущую штангу, снабженную опорным механизмом с системой подачи огнеупорной массы, шаблон-уплотнитель и дополнительный уплотнитель, orличаю(цбеся тем, что, с целью повышения с-гойкости футеровки путем

обеспечения более высокой и равномерной плотности, оно снабжено телескопическими упорами с консолями,на которых шариирно закреплен дополнительный уплотнитель, выполненный и виде тела вращения.

5 3. Устройство по п. 2, отличающееся тем, что дополннтельный уплотннтель выполнен в виде надувной эластичной камеры. 4. Устройство по п. 2, отличающееся тем,4to рабочая поверхность шаблона-уплотнителя, выполнена с износоустойчивым

0

эластичным материалом.

5. Устройство по п. 2, отличающееся тем, что система подачи огнеупорной массы снабжена съемной направляюще А, выполненной в виде патрубка с внутренней фуJ теровкой из базальтового литья.

Источники информации, принятые во внимание при экспертизе I. Патент Японии № 2342664.

кл. в 22 D 41/02, 1975.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для футеровки металлургических емкостей | 1978 |

|

SU778930A1 |

| Машина "орбита" для футеровки металлургических ковшей | 1974 |

|

SU519283A1 |

| Установка для футеровки металлургических ковшей | 1976 |

|

SU662266A1 |

| Устройство для футеровки металлургических ковшей | 1977 |

|

SU737129A1 |

| Рабочий орган машины для изготовления и ремонта футеровки металлургических агрегатов | 1979 |

|

SU1061929A1 |

| Установка для набивки центровых | 1977 |

|

SU737126A1 |

| КРЕМНЕЗЕМИСТАЯ ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2127234C1 |

| Установка для ремонта футеровки | 1982 |

|

SU1084574A1 |

| Шаблон | 1979 |

|

SU863177A1 |

| Шаблон для изготовления монолитной футеровки | 1977 |

|

SU737128A1 |

Авторы

Даты

1982-11-23—Публикация

1980-05-16—Подача