(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1980 |

|

SU925601A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1989 |

|

SU1785156A1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU975291A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1977 |

|

SU659328A1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав электродного покрытия для сварки хромоникелевых сталей | 1986 |

|

SU1362600A1 |

| Состав электродного покрытия | 1985 |

|

SU1294545A1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

1

Изобретение относится к сварке, в частности к сварочным материалам, предназначенным для электродуговой сварки хромоникелевых сталей (08Х18Н9, 12Х18Н10Т и др.).

Нефтехимическое машиностроение, энергетика и ряд других отраслей промышленности в связи с увеличением рабочих температур, давлений и повышением агрессивности технЪлогических сред предъявляют повышенные требования к сварным соединениям элементов и узлов оборудования (окалиностойкость, -прочность, коррозионная стойкость и др.).

Известен электрод с двухслойной обмазкой, содержащей газо6бразуюш.ие вещества в наружном слое, в который с целью повышения устойчивости дуги, в состав наружного слоя введена медь, окись меди или другие подобные материалы 1.

Однако это покрытие не обеспечивает высокого качества при сварке коррозионно стойких сталей. .

Известно двухслойное покрытие, имеющее следующий состав, вес,/о:

Внутренний слой покрытия Мрамор3-24

Рутил6-26

Хром2-15

Сода кальцинированная0,3--0,8 Феррониобий1-6 Железный порошок 15-45 Пл авикбвый шпат Остальное Коэффициент веса покрытия 0,35-0,46

10 Наруж:ный слой (коэффициент веса покрытия ОП-0,-2) Мрамор 5-15 Рутил 10-15 15 Дисперсные частицы тугоплавких соединений 2-10 Плавиковый шпат Остальное 2. Это электродное покрытие способствует повышению стойкости металла шва против межкристаллитной коррозии в окислительных средах, однако не обеспечивает достаточной стойкости шва против избирательной коррозии в щелочных и хлорсоДержащих средах.

Известно двухслойное электродное покрытие, содержащее компоненты в следующем соотнощении вес.°/о:

Первый (внутренний) слой Мрамор5-10

Плавиковый щпат JO-15

Кварцевый песок 20-30

Железный порошок 30-40

Марганец металлический7-12

Алюминиевый порошок2-3

Глыба силиката

натрия3-5

Карбоксиметилцеллюлоза1-2

Потащ1-2

Второй (наружный) слой

Мрамор 20-25

12-20

Плавиковый щпат

Рутиловый концен5-10трат

Ферротитан40-50

Церий3-7

Глыба силиката

натрия2-3

Потащ1-2 3.

Однако это покрытие также не обеспечивает стойкости металла щва против избирательной коррозии в щелочных и хлорсодержащих средах.

Цель изобретения - разработка двухслоййого электродного покрытия, обеспечивающего повыщение стойкости наплавленного металла избирательной коррозии в щелочных и хлорсодержащих средах.

Поставленная цель достигается тем, что состав электродного покрытия, состоящий из двух слоев, в котором первый (внутренний) слой содержит мрамор, плавиковый щпат, алюминий, марганец, а второй (наружный), слой содержит мрамор, плавиковый щпат, двуокись титана, поташ, первый слой дополнительно содержит ферросилиций и марганец в виде ферромарганца, а второй слой иттрий при следующем соотношении компонентов, вес.°/о:

Первый слой

Мрамор

40-50

Плавиковый шпат

30-34

Ферросилиций

5-10

Ферромарганец

6-10

Алюминий

4-10

Второй слой

Мрамор

38-59

Плавиковый щпат 20-24

Двуокись титана 7-12

Иттрий 10-20

Потащ 4-6

При расположении покрытия в два слоя, представляется возможность обрабатывать расплавленный металл на стадии капли щлаком, имеющим высокие рафинирующие свойства.

В сварочной ванне происходит доводка состава наплавленного металла, зависящая от основности щлака.

Электродное покрытие имеет щлакообразующие компоненты: первый слой мрамор 40-50% и плавиковый щпат 30-34%. второй слой мрамор 38...59% и плавиковый щпат - 20...24%, защищающие от контакта с атмосферой и рафинирующие расплавленный металл. Наряду с этим, мрамор является газообразующим компонентом (углекислый газ, выделяющийся при диссоциации мрамора, оттесняет воздух от дугового промежутка).

В первый слой введены раскислители (ферросилиций 5-10%, ферромарганец 6-10%, алюминий 4-10%), которые способствуют раскислению расплавленного металла на стадии капли в дуговом промежутке.

Введение плавикового щпата 20-24% во второй слой обеспечивает снижение пористости наплавленного металла (уменьщается количество водорода в щве). Однако этот процесс идет вяло. Для интенсификации выделения водорода из металла в электродное покрытие введено 7-12% двуокиси титана.

Для более полного раскисления и рафинирования расплавленного металла в сварочной ванне, а также с целью модифицирования во второй слой дополнительно введен иттрий 10-20%. Иттрий способствует повышению стойкости хромоникелевого наплавленного металла шва против избирательной коррозии в щелочных и хлорсодержащих средах, снижает содержание вредных примесей (S, Р, Q и их соединений) и неметаллических включений.

Введение во второй слой покрытия потаща 4-6% обеспечивает стабильность горения дуги при сварке.

При разработке состава электродного покрытия были изготовлены электроды следующих обозначений Н, Я, Лз

В качестве стержня электрода применяли проволоку 4 мм марки Св-08Х19Н10Б (ГОСТ 2246-72).

Сварка и многослойная наплавка выполнялись на постоянном токе обратной полярности (I(.j 120-160А, ид 28-32В).

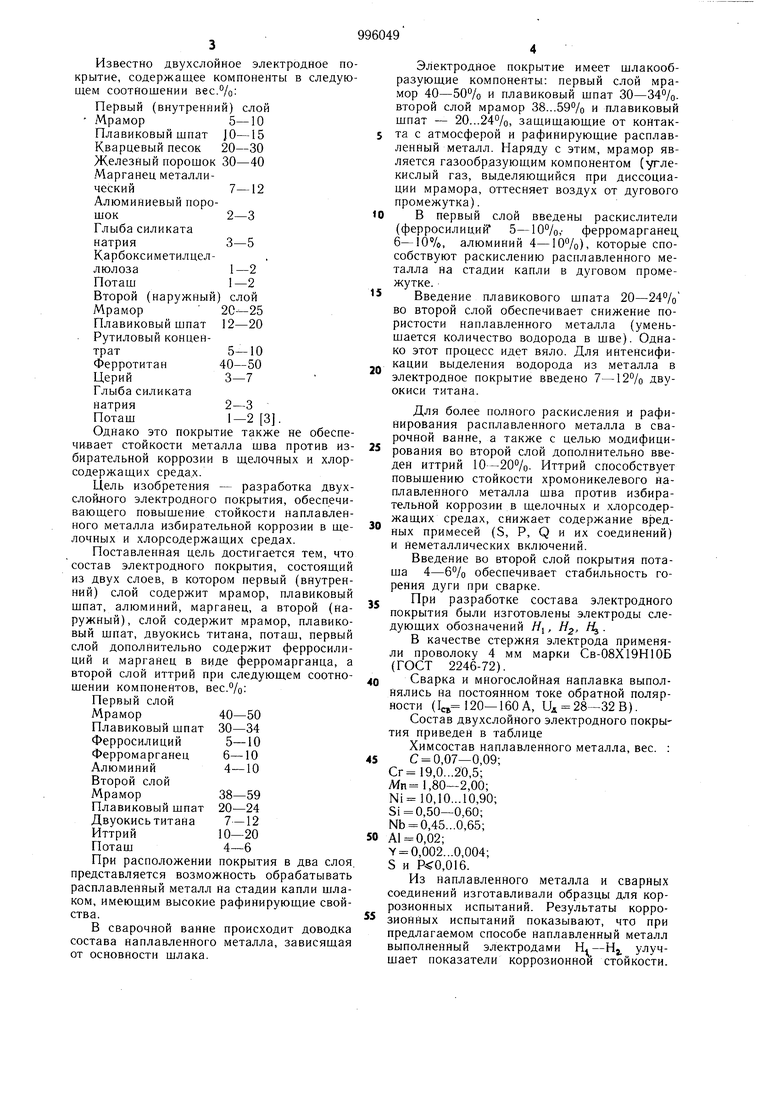

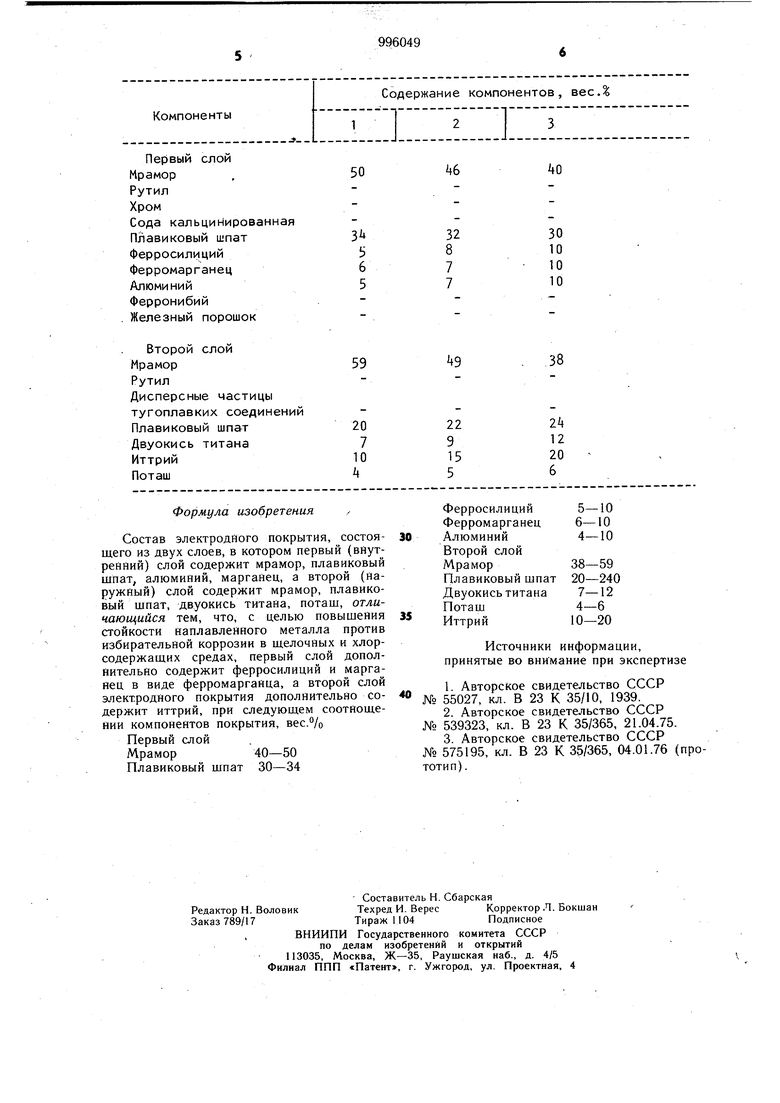

Состав двухслойного электродного покрытия приведен в таблице

Химсостав наплавленного металла, вес. :

С 0,07-0,09; Сг 19,0...20,5; Мп 1,80-2,00; ,10...10,90; ,50-0,60; Nb 0,45...0,65; А1 0,02;

Y 0,002...0,004; S и ,016.

Из наплавленного металла и сварных соединений изготавливали образцы для коррозионных испытаний. Результаты коррозионных испытаний показывают, что при предлагаемом способе наплавленный металл выполненный электродами Н.-Hj. улучшает показатели коррозионной стойкости.

Первый слой

Мрамор ,

Рутил Хром

Сода кальцинирова Плавиковый шпат

Ферросилиций

Ферромарганец

Алюминий

Ферронибий Железный порошок

Второй слой

Мрамор

Рутил

Дисперсные частицы тугоплавких соединений Плавиковый шпат

Двуокись титана

Иттрий

Поташ Формула изобретения / Состав электродного покрытия, состоящего из двух слоев, в котором первый (внутренний) слой содержит мрамор, плавиковый шпат, алюминий, марганец, а второй (наружный) слой содержит мрамор, плавиковый шпат, двуокись титана, поташ, отличающийся тем, что, с целью повышения стойкости наплавленного металла против избирательной коррозии в шелочных и хлорсодержаших средах, первый слой дополнительно содержит ферросилиций и марганец в виде ферромарганца, а второй слой электродного покрытия дополнительно содержит иттрий, при следующем соотношении компонентов покрытия, вес.°/о Первый слой Мрамор40-50 Плавиковый шпат 30-34

k6

itO

30 10 10 10

32 8 7 7

38

kS

24 12 20 6

22 9 15 5 Ферросилиций5-10 Ферромарганец6-10 Алюминий4-10 Второй слой Мрамор38-59 Плавиковый шпат20-240 Двуокись титана7-12 Поташ4-б Иттрий10-20 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 55027, кл. В 23 К 35/10, 1939. 2.Авторское свидетельство СССР 539323, кл. В 23 К 35/365, 21.04.75. 3.Авторское свидетельство СССР 575195, кл. В 23 К 35/365, 04.01.76 (проип).

Авторы

Даты

1983-02-15—Публикация

1981-07-01—Подача