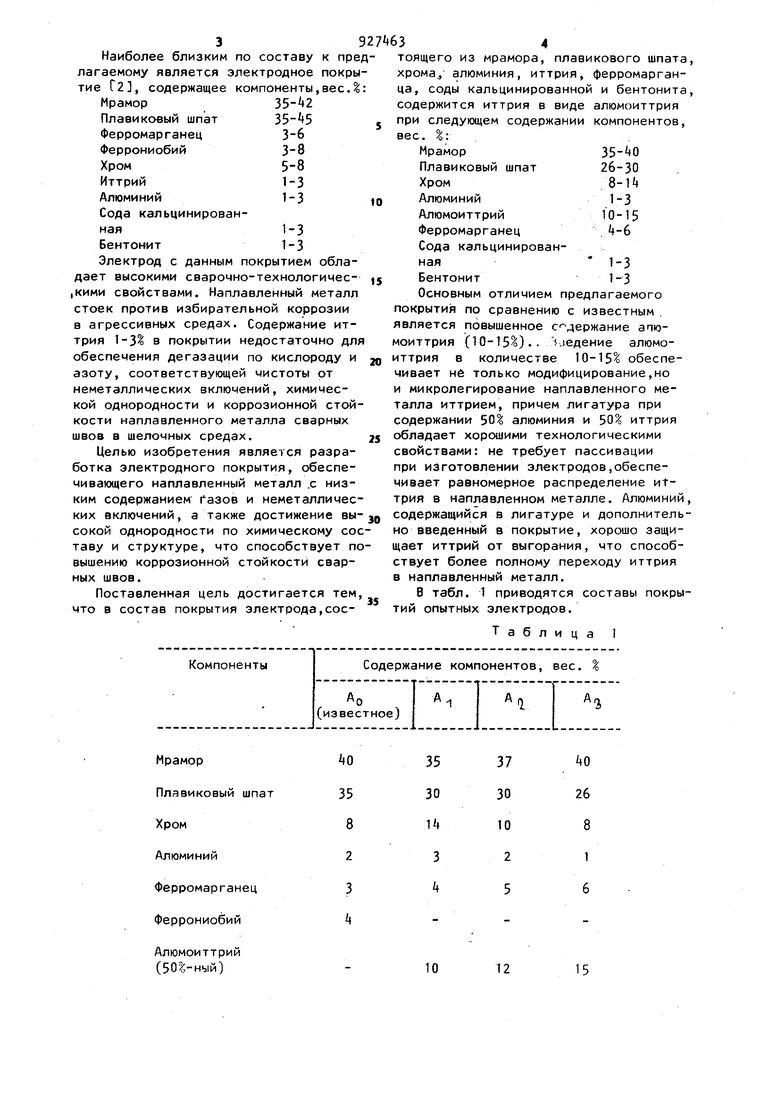

Изобретение относится к сварке, в частности к электродным покрытиям, применяемым при ручной дуговой сварке аустенитных хромоникелевых сталей марки 12Х18Н10Т. В настоящее время при сварке сталей марки 12Х18Н10Т аустенитного кла са для повышения сварочно-технологических свойств наплавленного .металла находит применение модифицирование через электродное покрытие редкоземельными металлами, в частности иттрием. Для сварки хромоникелевых сталей применяются электроды с фтористо-кальциевым покрытием. Указанные покрытия электродов содержат: газообразующие элементы (CaCOrjjCaFij) раскислители (ферросплавы Мп, Si и др.), стабилизаторы горения дуги, легирующие элементы (Сг, Ni, Nto и др.), модификаторы (V, Се, La) в количествах до %. Известно электродное покрытие,имею щее следующий состав компонентов вес.% Мрамор Плавиковый шпат Двуокись титана Ферррниобий Ферротитан Алюминий Иттрий Ферроцерий Магнезит 1-10 Глинозем Остальное Известное электродное покрытие обеспечивает высокую стойкость против межкристаллитной коррозии сварного шва. Иттрий и Ферроцерий способствуют снижению содержания газов (Orj, NQ) и уменьшению количества неметаллических включений в металле швов 1. Однако содержание иттрия до 2% в покрытии не обеспечивает достаточной степени рафинирования наплавленного металла. Наиболее близким по составу к пре лагаемому является электродное покры тие Г2, содержащее компоненты,вес.I Мрамор Плавиковый шпат Ферромарганец Феррониобий Иттрий Алюминий Сода кальцинированнаяБентонит Электрод с данным покрытием обладает высокими сварочно-технологичес,кими свойствами. Наплавленный металл стоек против избирательной коррозии в агрессивных средах. Содержание иттрия 1-3 в покрытии недостаточно дл обеспечения дегазации по кислороду и азоту, соответствующей чистоты от неметаллических включений, химической однородности и коррозионной стой кости наплавленного металла сварных швов в шелочных средах. Целью изобретения является разработка электродного покрытия, обеспечивающего наплавленный металл .с низким содержанием Сазов и неметалличес ких включений, а также достижение вы сокой однородности по химическому со таву и структуре, что способствует п вышению коррозионной стойкости сварных швов. Поставленная цель достигается тем что в состав покрытия электрода,сосТ а б л и ц тоящего из мрамора, плавикового шпата, хрома, алюминия, иттрия, ферромарганца, соды кальцинированной и бентонита, содержится иттрия в виде алюмоиттрия при следующем содержании компонентов, вес. %: Мрамор35- 0 Плавиковый шпат 26-30 Хром8-1 Алюминий1-3 Алюмоиттрий10-15 Ферромарганец .4-6 Сода кальцинированная 1-3 Бентонит1-3 Основным отличием предлагаемого покрытия по сравнению с известным является повышенное С-держание апюмоиттрия (10-15%).- .)едение алюмоиттрия в количестве 10-15 обеспечивает не только модифицирование,но и микролегирование наплавленного металла иттрием, причем лигатура при содержании 50 алюминия и 50% иттрия обладает хорошими технологическими свойствами: не требует пассивации при изготовлении электродов,обеспечивает равноме|эное распределение иттрия в наплавленном металле. Алюминий, содержащийся в лигатуре и дополнительно введенный в покрытие, хорошо защищает иттрий от выгорания, что способствует более полному переходу иттрия в наплавленный металл. В табл. 1 приводятся составы покрытий опытных электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1976 |

|

SU578175A1 |

| Состав электродного покрытия | 1980 |

|

SU1049223A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1989 |

|

SU1785156A1 |

| Состав электродного покрытия | 1980 |

|

SU961909A1 |

| Состав электродного покрытия | 1980 |

|

SU925601A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1980 |

|

SU843387A1 |

| Состав электродного покрытия | 1980 |

|

SU925602A1 |

Мрамор

Плавиковый шп

Хром

Алюминий

Ферромарганец

Феррониобий

Алюмоиттрий (50 ;-ный)

40

37

26

30

10

2

1

6

5

10

15

12

Иттрий

Сода кальцинированная

Бентонит

Опытные электроды изготавливают из проволоки СвО Х19Н9 диаметром А мм и обмазки/составов (табл. 1). Коэффициент веса покрытия составляет 0,35 O.iiO.

Наплавку осуществляют на пластины из стали 12Х18Н10Т постоянным током обратной полярности. Пар.аметры режима сварки: ток дуги J 110-120 А;

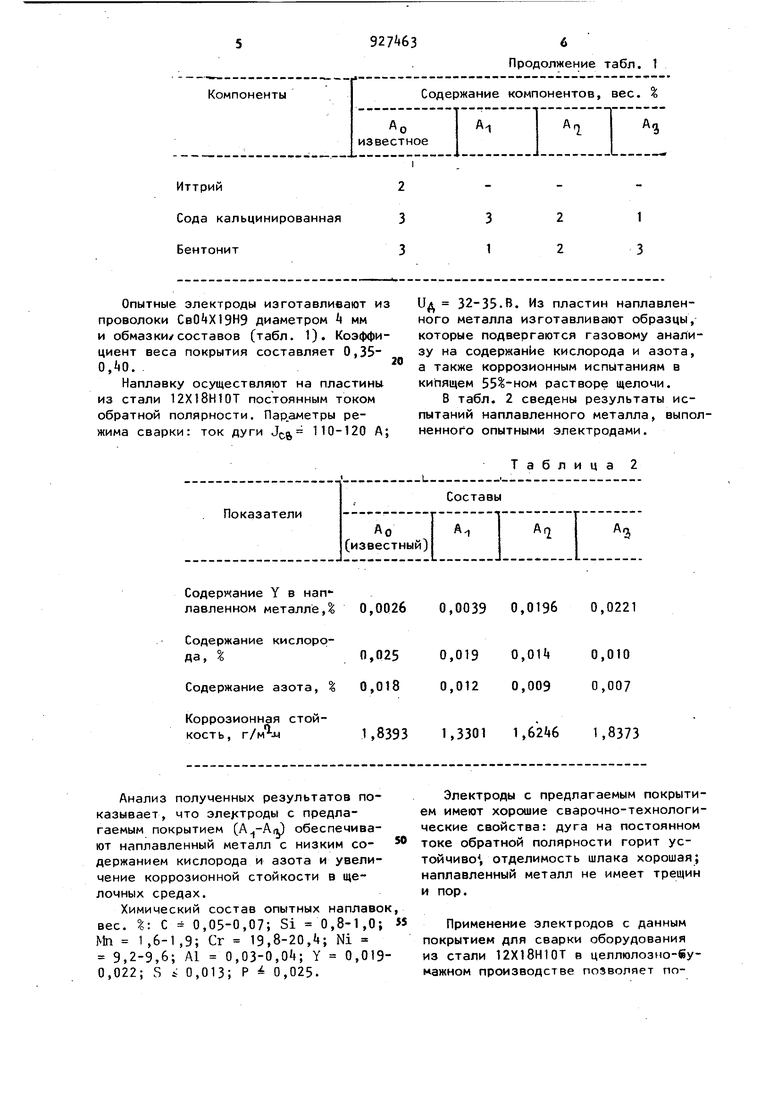

Содериание Y в наплавленном металле, I

Содержание кислорода, %

Содержание азота, %

Коррозионная стойкость, Анализ полученных результатов показывает, что электроды с предлагаемым покрытием ( обеспечивают наплавленный металл с низким содержанием кислорода и азота и увеличение коррозионной стойкости в щелочных средах. Химический состав опытных наплавок вес. %: С 0,05-0,07; Si 0,8-1,0; Мп 1,6-1,9; Сг 19,8-20,; Ni 9,2-9,6; А1 0,03-0, Y 0,0190,022; S t 0,013; P 0,025.

Продолжение табл. 1

ид 32-35.В. Из пластин наплавленного металла изготавливают образцы, которые подвергаются газовому анализу на содержание кислорода и азота, а также коррозионным испытаниям в кипящем растворе щелочи.

В табл. 2 сведены результаты испытаний наплавленного металла, выполненного опытными электродами.

Таблица 2

0,OQ260,00390,01960,0221

0,0250,0190,,010

0,0180,0120,0090,007

1,83931,33011,,8373 Электроды с предлагаемым покрытием имеют хорошие сварочно-технологические свойства: дуга на постоянном токе обратной полярности горит устойчиво, отделимость шлака хорошая; наплавленный металл не имеет трещин и пор. Применение электродов с данным покрытием для сварки оборудования из стали 12Х18Н10Т в целлюлозно-бумажном производстве позволяет повысить ресурс и надежность сварных конструкций за счет повышения механических свойств и коррозионной сто кости металла шва. Формула изобретения Состав электродного покрытия пре имущественно для сварки аустенитных хромово-никелевых сталей, содержащи мрамор, плавиковый шпат, хром, алюминий, иттрий, ферромарганец, соду кальцинированную и бентонит,о т л и мающийся тем, что, с целью повышения механических свойств наплавленного металла, он содержит итт 38 оий в виде алюмоиттрия при следующем соотжэшении компонентов, вес. %: Мрамор35-tO Плавиковый шпат 26-30 Хром8-1 4 Алюминий1-3 Алюмоиттрий10-15 Ферромарганец -б Сода кальцинированная 1-3 Бентонит1-3 Источники информации, принятые во внимание при экспертизе 1.. Авторское свидетельство СССР № , кл. В 23 К 35/365, 197. 2. Авторское свидетельство СССР № 93322, кл, В 23 К 35/365, (прототип),.

Авторы

Даты

1982-05-15—Публикация

1980-09-24—Подача