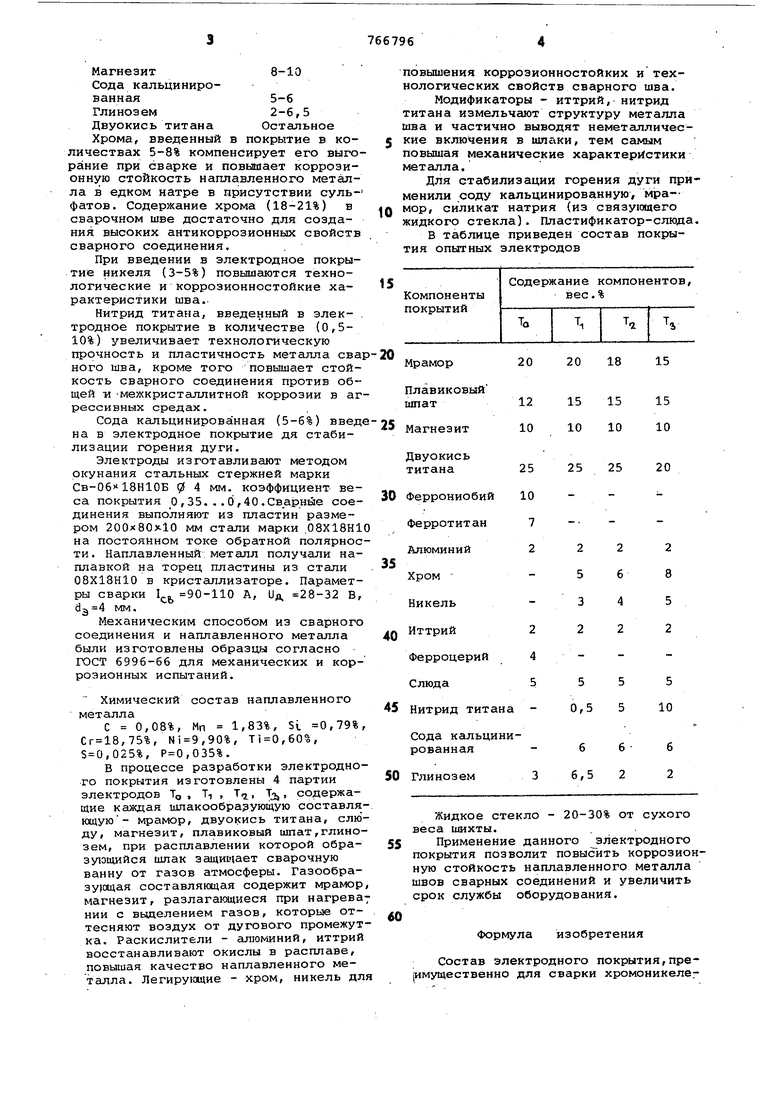

Изобретение относится к сварке в частности к составу электродног покрытия, применяемого преимущств но для сварки хромоникелевых стал Известно электродное покрытие, содержащее следующие компоненты, вес.%: Магнезит15-20 Ферромарганец 12-15 Слюда15-16 .Целлюлоза1-2 Нитрид титана . 0,5-2 РутилОстальное Однако данное электродное покрыти не обеспечивает достаточной прочн металла шва . Наиболее близким по составу яв .ется электродное покрытие 2, сод жащее следующие компоненты, вес.% Плавиковый шпат Двуокись титана Феррониобий Ферротитан Алюминий Иттрий Ферроцерий 1-10 Магнезит Остальное Глинозем Данный электрод обладает высокими сварочно-техническими .свойствами и обеспечивает с±ойкость наплавленного металла против общей и межкристаллитной коррозии в агрессивных средах. Недостаток этого устройства - невысокая коррозионная стойкость металла шва в средах едкого натра высокой концентрации в присутствии сульфитов. Целью изобретения является разработка локрытия сварочного электрода, обеспечивающего высокую коррозионную стойкость металла шва и стойкость против образования горячих трещин за счет введения дисперсных тугоплавких частиц нитрида титана, никеля,. хрома и соды кальцинированной. Для этого состав электродного покрытия дополнительно содержит хром, никель, нитрид титана и соду кальцинированную при следующем соотношении компонентов, вес.%: Мрамор15-20 Плавиковый шпат 12-15 Слюда4-5 Хром5-8 Никель3-5 Алюминий1-2 Иттрий1-2 Нитрид титана 0,5-10 Магнезит8-10 Сода кальцинированная5-6Глинозем2-6,5 Двуокись титана Остальное Хрома, введенный в покрытие в количествах 5-8% компенсирует его выго рание при сварке и повьшает коррозионную стойкость наплавленного металла в едком натре в присутствии сульфатов. Содержание хрома (18-21%) в сварочном шве достаточно для создания высоких антикоррозионных свойств сварного соединения. При введении в электродное покрытие никеля (3-5%) повышаются технологические и коррозионностойкие характеристики шва. Нитрид титана, введенный в электродное покрытие в количестве (0,510%) увеличивает технологическую прочность и пластичность металла сва ного шва, кроме того повышает стойкость сварного соединения против общей и -межкристаллитной коррозии в аг рессивных средах. Сода кальцинированная (5-6%) введ на в электродное покрытие дя стабилизации горения дуги. Электроды изготавливают методом окунания стальных стержней марки Св-Об 18Н10Б 4 мм. коэффициент веса покрытия 0,35. . .0,40.Св арнь1е соединения выполняют из пластин размером 200x80x10 мм стали марки .08Х18Н1 на постоянном токе обратной полярнос ти. Наплавленный металл получали наплавкой на торец пластины из стали 08Х18Н10 в кристаллизаторе. Параметры сварки 1 90-110 А, Уд 28-32 В, мм. Механическим способом из сварного соединения и наплавленного металла были изготовлены образцы согласно ГОСТ 6996-66 для механических и коррозионных испытаний. Химический состав наплавленного металла С 0,08%, Мп 1,83%, Si 0,79%, ,75%, ,90%, ,60%, ,025%, ,035%. В процессе разработки электродного покрытия изготовлены 4 партии электродов TO , Т, , Т, Т,, содержащие каждая шлакообраэующую составляющую- мрамор, двуокись титана, слюду, магнезит, плавиковый шпат,глинозем, при расплавлении которой образующийся шлак защищает сварочную ванну от газов атмосферы. Газообразу ощая составляющая содержит мрамор магнезит, разлагакхдиеся при нагрева НИИ с выделением газов, которые оттесняют воздух от дугового промежут ка. Раскислители - алюминий, иттрий восстанавливают окислы в расплаве, повышая качество наплавленного металла. Легирующие - хром, никель дл овышения коррозионностойких и техологических свойств сварного шва. Модификаторы - иттрий, нитрид итана измельчают структуру металла ва и частично выводят неметалличесие включения в шпсгки, тем самым овышая механические характеристики еталла. Для стабилизации горения дуги приенили соду кальцинированную, мра-ор, силикат натрия (из связующего идкого стекла). Пластификатор-слюда. В таблице приведен состав покрыия опытных электродов рамор 20 20 18 15 лавиковый пат 12 15 15 15 агнезит 10 10 10 10 Жидкое стекло - 20-30% от сухого веса шихты. Применение данного электродного покрытия позволит повысить коррозионную стойкость наплавленного металла швов сварных соединений и увеличить срок службы оборудования. Формула изобретения Состав электродного покрытия,преимущественно для сварки хромоникелег 5 вых сталей, содержащий двуокись титана, мрамор, плавиковый шпат, магнезит, глинозем, слюду, алюминий, трий, отличающийся тем. что, с целью повышения коррозионной стойкости и механической прочности, ОН дополнительно содержит хром, ни- , кель нитрид титана и соду кальцинированную, при следующем соотношении компонентов, вес.%: Мрамор 15-20 Плавиковый шпат 12-15 Магнезит 8-10 Глинозем 2-6,5 Слюда 4-5 966 Алюминий 1-2 Иттрий 1-2 Хром . 5-8 Никель 3-5 Нитрид титана 0,5-10 Сода кальцинированная 5-6 Двуокись титана Остальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке В 2594784/25-27, кл. В 23 К 35/365, 1978. 2. Авторское свидетельство СССР 524647, кл. В 23 К 35/365, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1989 |

|

SU1785156A1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1982 |

|

SU1049224A1 |

| Состав электродного покрытия | 1982 |

|

SU1073051A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

Авторы

Даты

1980-09-30—Публикация

1978-11-20—Подача