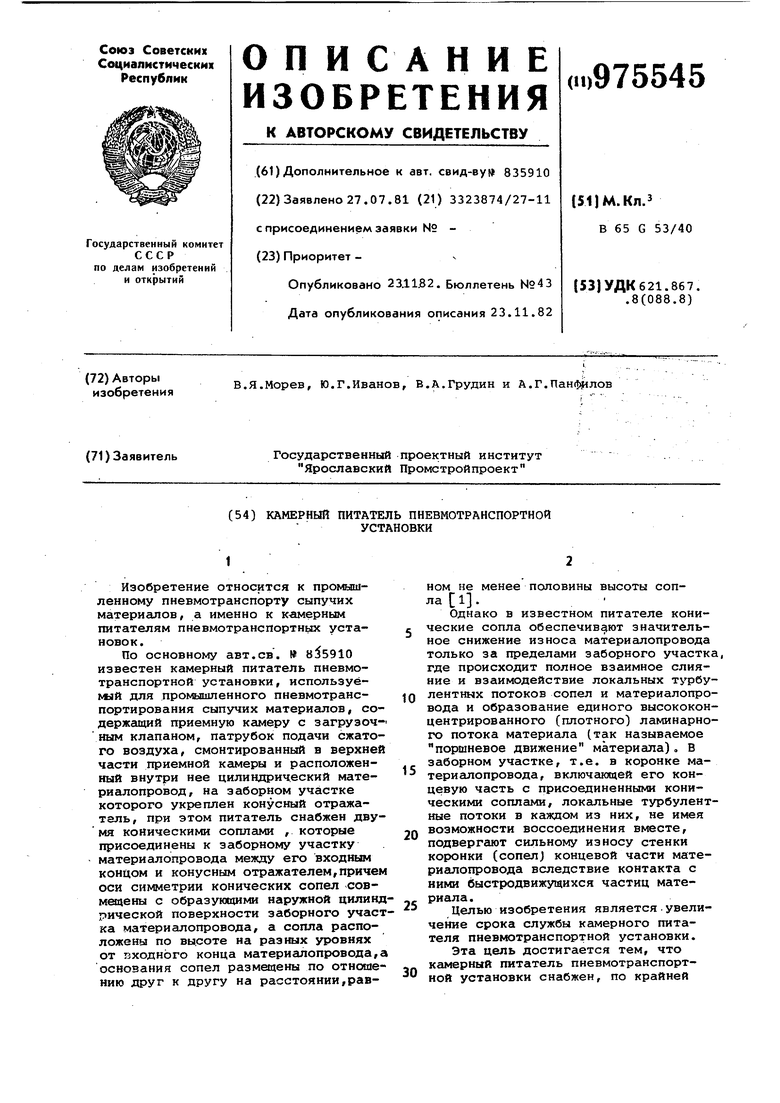

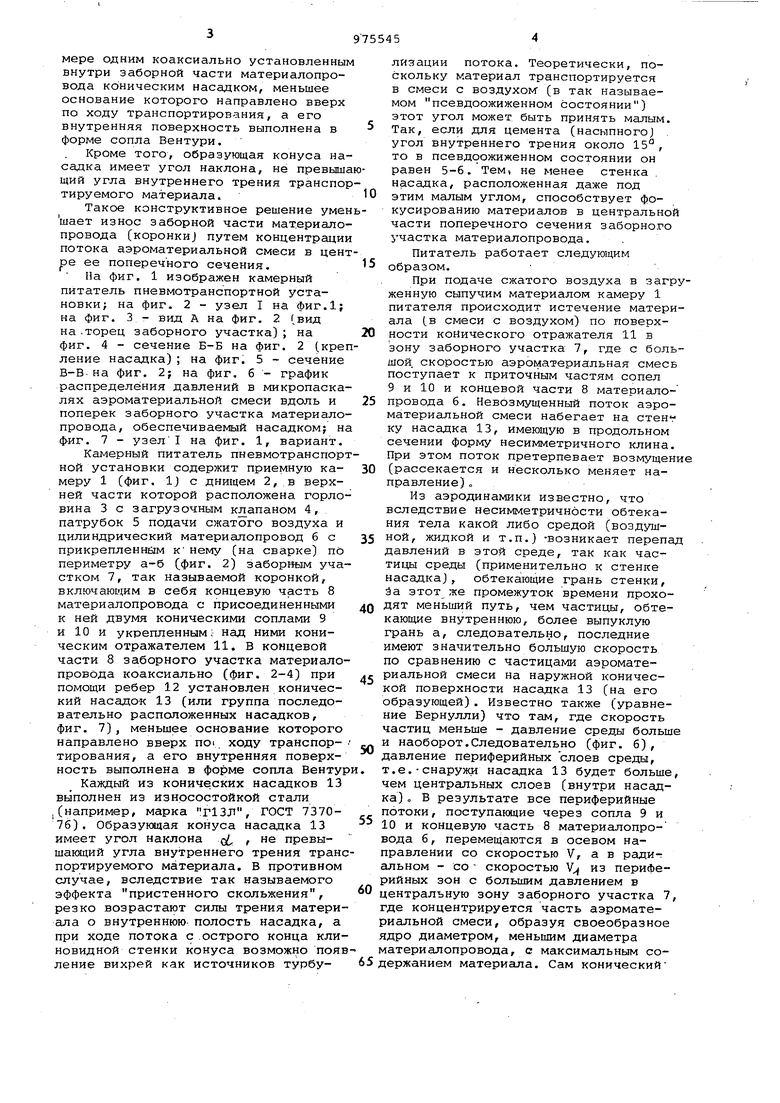

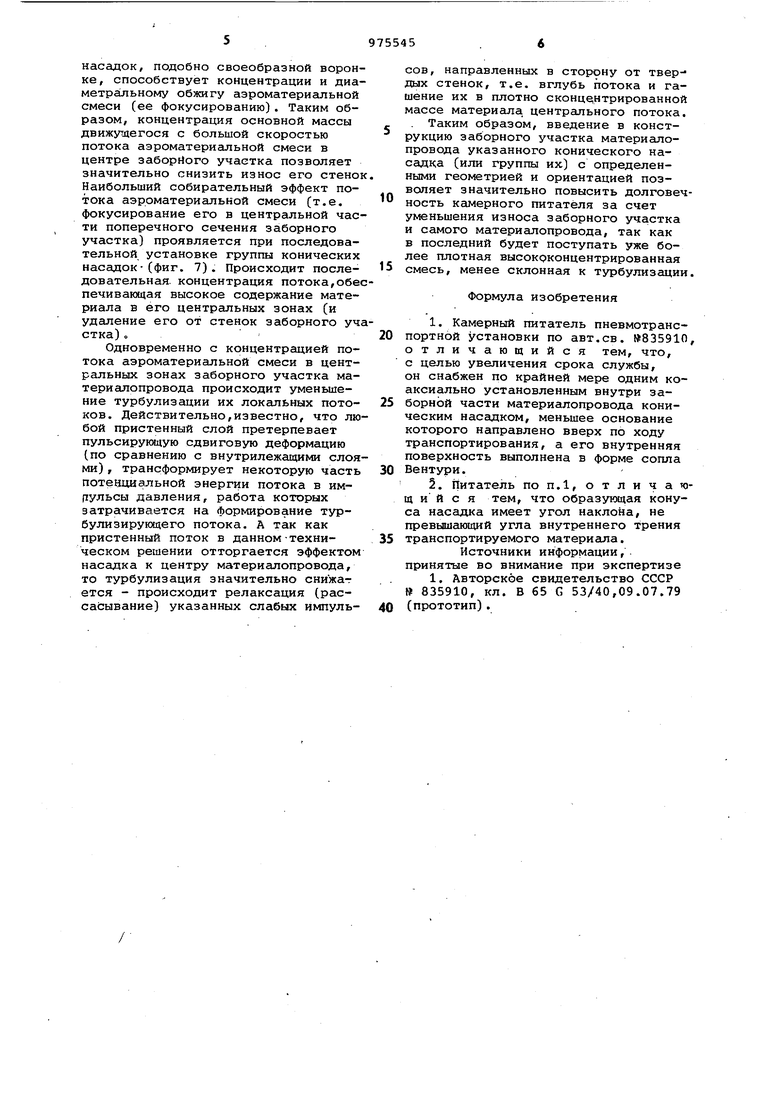

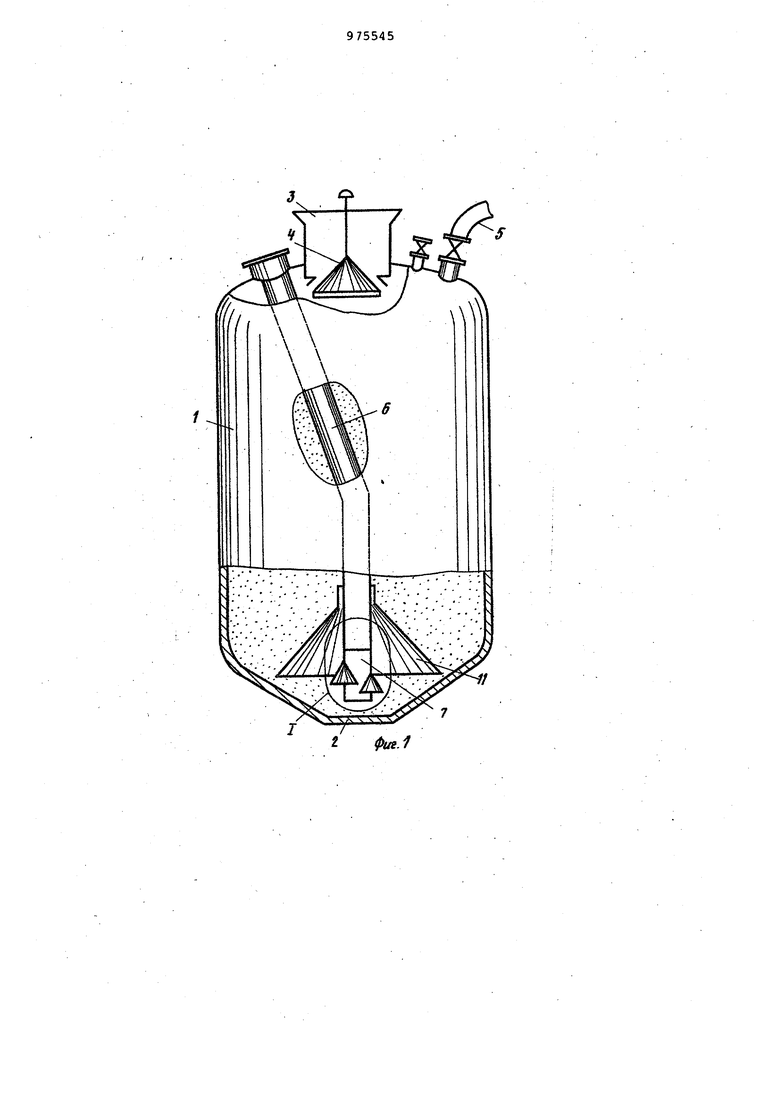

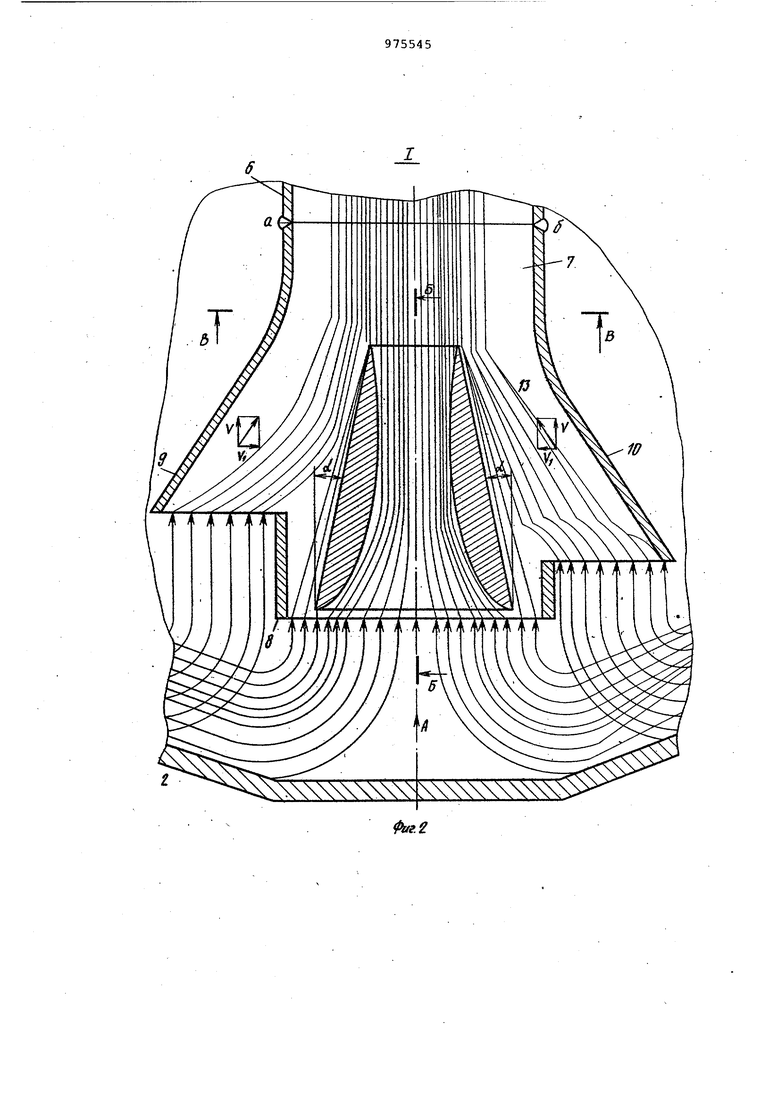

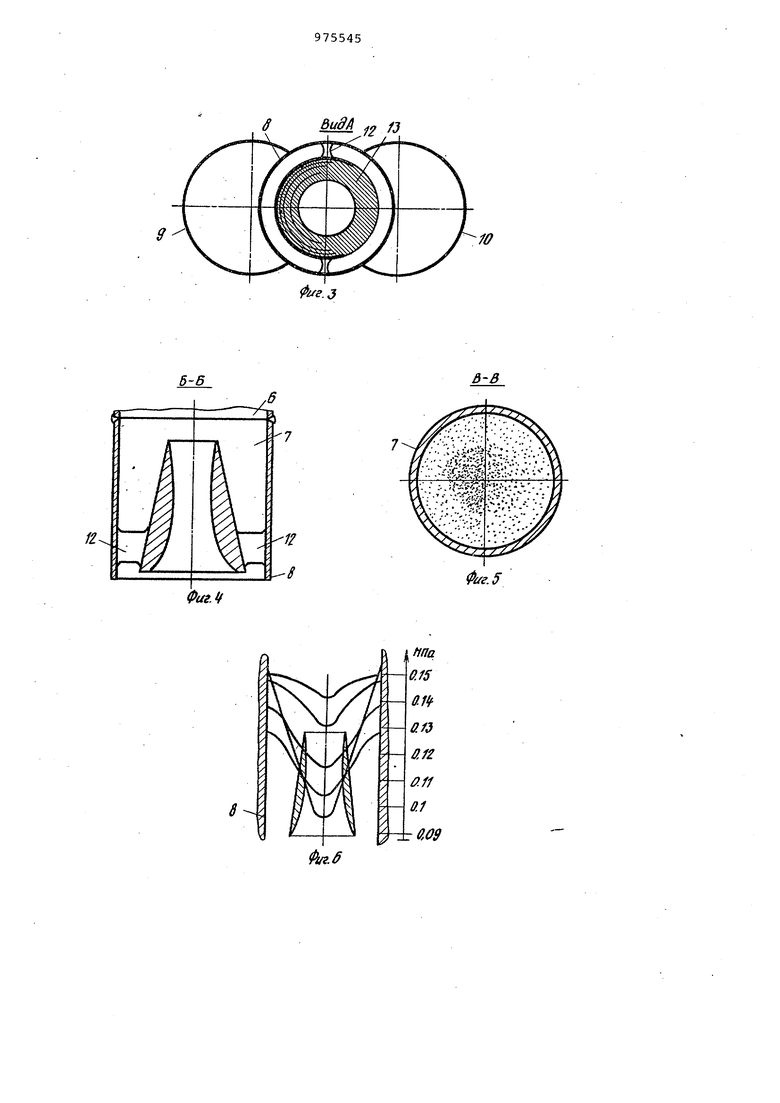

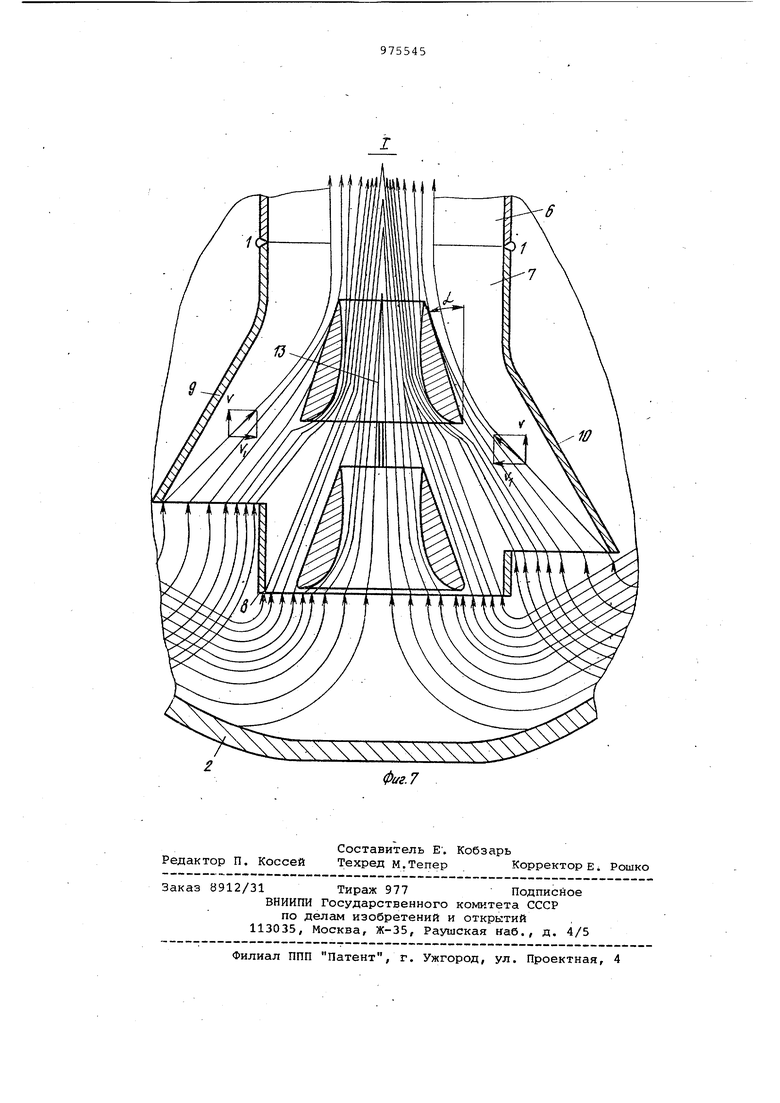

мере одним коаксиально установленным внутри заборной части материалопровода коническим насадком, меньшее основание которого направлено вверх по ходу транспортирования, а его внутренняя поверхность выполнена в форме сопла Вентури. Кроме того, образующая конуса насадка имеет угол наклона, не превыша щий угла внутреннего трения транспор тируемого материала. Такое конструктивное решение умен шает износ заборной части мат.ериалопровода (KOpoHKHj путем концентрации потока аэроматериальной смеси в цент ре ее поперечного сечения. Па фиг. 1 изображен камерный питатель пневмотранспортной установки; на фиг. 2 - узел I на фиг.1; на фиг. 3 - вид А на фиг. 2 вид на .торец заборного участка); на фиг. 4 - сечение Б-Б на фиг. 2 (кре ление насадка); на фиг. 5 - сечение В-В-на фиг. 2; на фиг. б - график распределения давлений в микропаскалях аэроматериальной смеси вдоль и поперек заборного участка материало провода, обеспечиваемый насадком; н фиг. 7 - узелI на фиг. 1, вариант. Камерный питатель пневмотранспор ной установки содержит приемную камеру 1 СФиг. 1) с днищем 2, в верхней части которой расположена горло вина 3 с загрузочным клапаном 4, патрубок 5 подачи сжатого воздуха и цилиндрический материалопровод б с прикрепленнйм кнему (на сварке) по периметру а-б (фиг. 2) заборным уча стком 7, так называемой коронкой, включающим в себя концевую часть 8 материалопровода с присоединенными к ней двумя коническими соплами 9 и 10 и укрепленным:: над ними коническим отражателем 11. В концевой части 8 заборного участка материало провода коаксиально (фиг. 2-4) при помощи ребер 12 установлен конический насадок 13 (или группа последовательно расположенных насадков, фиг. 7), меньшее основание которого направлено вверх noi. ходу транспортирования, а его внутренняя поверхность выполнена в форме сопла Вентур Каждый из конических насадков 13 вьаполнен из износостойкой стали I (например, марка г13Л, ГОСТ 737076). Образующая конуса насадка 13 имеет угол наклона , не превышающий угла внутреннего трения тран портируемого материала, В противном случае, вследствие так называемого эффекта пристенного скольжения, резко возрастают силы трения матери ала о внутреннюю полость насадка, а при ходе потока с .острого конца кли новидной стенки конуса возможно поя ление вихрей как источников турбулйзации потока. Теоретически, поскольку материал транспортируется в смеси с воздухом (в так называемом псевдоожиженном состоянии) этот угол может быть принять малым. Так, если для цемента (насыпногоJ , угол внутреннего трения около 15°, то в псевдоожиженном состоянии он равен 5-6. Тем не менее стенка насадка, расположенная даже под этим малым углом, способствует фокусированию материалов в центральной части поперечного сечения заборного участка материалопровода. Питатель работает следующим образом. При подаче сжатого воздуха в загруженную сыпучим материалом камеру 1 питателя происходит истечение материала (в смеси с воздухом) по поверхности конического отражателя 11 в зону заборного участка 7, где с большой, скоростью аэроматериальная смесв поступает к приточным частям сопел 9и 10 и концевой части 8 материалепровода б. Невозмущенный поток аэроматериальной смеси набегает на стенг ку насадка 13, имеющую в продольном сечении форму несимметричного клина. При этом поток претерпевает возмущение (рассекается и несколько меняет направление) о Из аэродинамики известно, что вследствие несимметричности обтекания тела какой либо средой (воздушной, жидкой и т.п.) -возникает перепад давлений в этой среде, так как частицы среды (применительно к стенке насадка), обтекающие грань стенки, За этот же промежуток времени проходят меньший путь, чем частицы, обтекающие внутреннюю, более выпуклую грань а, следовательно, последние имеют значительно большую скорость по сравнению с частицами аэроматериальной смеси на наружной конической поверхности насадка 13 (на его образующей). Известно также (уравнение Бернулли) что там, где скорость частиц меньше - давление среды больше и наоборот.Следовательно (фиг. 6), давление периферийных слоев среды, т.е.-снаружи насадка 13 будет больше, чем центральных слоев (внутри насадка) о В результате все периферийные потоки, поступающие через сопла 9 и 10и концевую часть 8 материалопровода б, перемещаются в осевом направлении со скоростью V, а в ради-: альном - со - скоростью V из периферийных зон с большим давлением в центральную зону заборного участка 7, где концентрируется часть аэроматериальной смеси, образуя своеобразное ядро диаметром, меньшим диаметра материалопровода, с максимальным соержанием материала. Сам конический

насадок, подобно своеобразной воронке, способствует концентрации и диаметральному обжигу аэроматериальной смеси (ее фокусированию). Таким образом, концентрация основной массы движущегося с большой скоростью потока аэроматериальной смеси в центре заборйого участка позволяет значительно снизить износ его стенок Наибольший собирательный эффект потока аэроматериальной смеси (т.е. фокусирование его в центральной части поперечного сечения заборного участка) проявляется при последовательной установке группы конических насадок(фиг. 7). Происходит последовательная, концентрация потока,обепечивающая высокое содержание материала в его центральных зонах (и удаление его от стенок заборного учстка) .

Одновременно с концентрацией потока аэроматериальной смеси в центральных зонах заборного участка материалопровода происходит уменьшение турбулизсщии их локальных потоков. Действительно,известно, что любой пристенный слой претерпевает пульсирующую сдвиговую деформацию (по сравнению с внутрилежащими слоями) , трансформирует некоторую часть потенциальной энергии потока в им(тульсы давления, работа которых затрачивается на формирование турбулизирукхцего потока. А так как пристенный поток в данном-техническом решении отторгается эффектом насадка к центру материалопровода, то турбулизация значительно снижа-г ется - происходит релаксация (рассасывание) указанных слабых импульсов, направленных в сторону от твер-дых стенок, т.е. вглубь потока и гашение их в плотно сконцентрированной массе материала, центрального потока. Таким образом, введение в конструкцию заборного участка материалопровода указанного конического насадка (или группы их) с определенными геометрией и ориентацией позволяет значительно повысить долговечность камерного питателя за счет уменьшения износа заборного участка и самого материалопровода, так как в последний будет поступать уже более плотная высококонцентрированная смесь, менее склонная к турбулизации.

Формула изобретения

1. Камерный питатель пневмотранспортной установки по авт.св. №835910, отличающийся тем, что, с целью увеличения срока службы, он снабжен по крайней мере одним коаксиально установленным внутри заборной части материалопровода коническим насадком, меньшее основание которого направлено вверх по ходу транспортирования, а его внутренняя поверхность выполнена в форме сопла Вентури.

5. Питатель поп.1, отличающийся тем, что образующая конуса насадка имеет угол наклона, не превышающий угла внутреннего трения транспортируемого материгша. Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 835910, кл. В 65 G 53/40,09.07.79 0 (прототип).

2 фиг.1

i9 fd

| название | год | авторы | номер документа |

|---|---|---|---|

| Камерный питатель пневмотранспортной установки | 1983 |

|

SU1071554A2 |

| Камерный питатель пневмотранспортной ус-ТАНОВКи | 1979 |

|

SU835910A1 |

| Камерный питатель пневмотранспортной установки | 1979 |

|

SU787309A1 |

| Пневматическая установка для транспортирования сыпучего материала | 1987 |

|

SU1418221A1 |

| Камерный питатель нагнетательной пневмо-ТРАНСпОРТНОй уСТАНОВКи | 1979 |

|

SU796119A1 |

| Камерный питатель нагнетательной пневмотранспортной установки | 1973 |

|

SU494325A2 |

| Камерный питатель пневмотранспортной установки | 1986 |

|

SU1344706A1 |

| Колено трубопровода для транспортирования сыпучих материалов | 1986 |

|

SU1400990A1 |

| Всасывающее сопло пневмотранспортной установки | 1991 |

|

SU1789467A1 |

| Емкость для хранения сыпучего материала | 1992 |

|

SU1830101A3 |

B-B

Фиг. 5

Авторы

Даты

1982-11-23—Публикация

1981-07-27—Подача