(S) СПОСОБ ОКРАСКИ СИЛИКАТНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окраски силикатных изделий | 1977 |

|

SU667531A1 |

| Способ изготовления окрашенных силикатных изделий | 1976 |

|

SU594073A1 |

| Способ обработки гипсовых изделий | 1979 |

|

SU833886A1 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2255075C2 |

| Способ изготовления декоративных силикатных изделий | 1979 |

|

SU881085A1 |

| Камера карбонатного твердения строительных материалов с мембранным фальшпотолком | 2024 |

|

RU2831794C1 |

| Камера карбонатного твердения строительных материалов | 2024 |

|

RU2831770C1 |

| Способ изготовления силикатных строительных изделий | 1979 |

|

SU791707A1 |

| Способ изготовления мелкоштучных изделий строительного назначения | 2024 |

|

RU2837687C1 |

| Автоматизированная линия вакуумной пропитки пищевых продуктов и способ обработки продуктов, реализованный в ней | 2019 |

|

RU2744135C2 |

1

Изобретение относится к производству строительных материалов и может быть использовано для изготовления цветных силикатных изделий, например кирпича.

В настоящее время одним из приемов .повышения качества строительства является широкое применение в качестве отделочного материала, улучшающего внешний вид зданий, окрашенного сили-|„ катного кирпича. Однако,основной причиной недостаточного выпуска окрашенного силикатного кирпича являются невысокое качество окраски и трудоемкость осуществления процесса окраши- ,5 вания по известным технологиям, в которых можно выделить два основных направления: объемное и поверхностное окрашивания.

Известен способ объемного окраши- 20 вания путем добавления пигментов в формовочную массу C1.

Однако этот способ имеет большой расход красителя (для окраски 1000 шт

изделий требуется от 150 до СО кг красителя) , малую интенсивность окраски, а декоративные качества поверхности ухудшаются в процессе эксплуата ции за счет появления на поверхности силикатного кирпича белый пятен, представляющих собой продукт взаимодействия свободной извести, мигрирующей из внутренних слоев матеоиала, с водой (с образованием гидрата окиси кальция) и атмосферным углекислым газом (с образованием углекислого кальция).

Известен способ окраски силикатных изделий путем пропитки лицевой поверхности силикатных изделий, имеющих температуру 90-120°С, под вакуумом насыщенным водным раствором солей двух или трехвалентных металлов в течение 10-15 мин 2.

Недостатком известного способа является необходимость поддерживать температуру на одном уровне 90-120С в течение длительного времени, для чего необходим дополнительный нагрев и тем 3975 более не допустим разрыв во времени между операциями термовлажностной обработки и пропитки, т. е. производство должно быть непрерывным, что в знасительной степени усложняет осуществление технологического процесса. При этом выполнение известного способа требует наличия больших площадей окрасочных ванн и вакуумных камер в

связи с возможностью окраски изделии, Ю он трудоемок. уложенных только в один ряд, и значительного применения ручного труда, так как все операции, связанн1з1е с поштучной перекладкой изделий с запарочных вагонеток в окрасочные ванны и извлечение.из них уже окрашенных изделии, выполняются вручную, что в значительной степени снижает производительность и повышает трудоемкость способа. Кроме ТОГО, при окраске силикатного кирпича, который содержит большее количество свободной извести (1,5-) невозможно устранить отрицательное влияние последней на эксплуатационные и декоративные качества кирпича (потеря прочности, высолы, выцветы) и получить изделия интенсивного насыщенного цвета. При пропитке кирпича раствором красящего вещества двух или трехвалентные металлы красителя образу(рт со свободной СаО комплексные соединения, которые выпадают.из раствора на стейки пор кирпича в виде хлопьев. Скорость образования комплексных .-. .. соединении очень велика, т. е. соединения выпадают уже через с, в связи с чем уменьшается открытая пористость кирпича и красящий раствор не проходит более 2-3 мм, в результате чего невозможно получение глубокого и равномерно окрашенного слоя силикатных изделий. Изделия, окрашенные по известному способу, имеют покрытие только на лицевой стороне, что значительно увеличивает отходы изделий, возникающие при транспортировке, и усложняет процесс кладки кирпича. , Все это приводит к усложнению и повышению трудоемкости технологического процесса, снижению его производительности и .качества готовых изделий. Наиболее близким к изобретению Лйется способ окраски силикатных изделий, включающий пропитку из под давлением окрасочным раствором соли . 0 .4 : . двух или трехвалентного металла. Пропитку проводят в окрасочной герметичной камере в кессоне, где поддержива ют избыточное давление равным гидростатическому давлению жидкости в окрасочной камере во время заполнения и опорожнения последней Известный способ имеет те же недостатки, что и предыдущий, кроме того. Цель изобретения - упрощение технологического процесса и обеспечение регулирования глубины окраски изделий с остаточным содержанием свободной извести более 1,5-2. Указанная цель достигается тем, что согласно способу окраски силикат- ных изделий, включающему пропитку их под давлением окрасочным раствором соли двух- или трехвалентного металла, перед пропиткой изделия подвергают карбонизации при давлении 0,0010,05 МПа в течение мин, а пропитку ведут при давлении окрасочного раствора 0,05-0,15 МПа в течение 5 20 мин. Предварительная карбонизация силикатных .изделий позволяет обеспечить стабильное проникновение красящего раствора на необходимую глубину за счет того, что при обработке поверхностей свободных пор изделияуглекислым газом образуется карбонат кальция. покрывающий тонкой плотной пленкой частицы свободной извести. Это позволяет затормозить начало реакции между внутренними слоями гидратной извести и солями металлов, на время необходимое для проникновения красящего раствора на глубину до 10-15 мм (2-5 мин), после чего во всем окрашенном слое проходят реакции образования цветных комплексных .соединений. Способ осуществляют следующим образом. Силикатные изделия, например, пакет кирпича,- уложенный автоматом-укладчиком на поддон контейнера для кирпича, прошедший автоклавную обработку и имеющий влажность 1-15 помещают вместе с поддоном в герметичную пропиточную камеру, где его подвергают карбонизации любын из известных способов. Затем в камеру подают насыщенный раствор со.пей двух- или трехвалентных металлов в количестве, достаточном для полного погружения всего пакета кирпичей,и вь держивают под давлением 0,,15 МПа в течение 5 20 мин,

В-результате химического взаимодей ствия катионов раствора со свободной Са(ОН)2 образуется цветной слой, соетоящий из нерастворимых основных солей, которые под действием углекислого газа СО, содержащегося в воздухе переходят в карбонаты, образуя структуры типа малахита, азурита, акаметита.

После снятия давления крышку камеры otKpMBaroT, поддон с окрашенными изделиями выгружают грузоподъемным устройством и отправляют на склад готовой продукции.

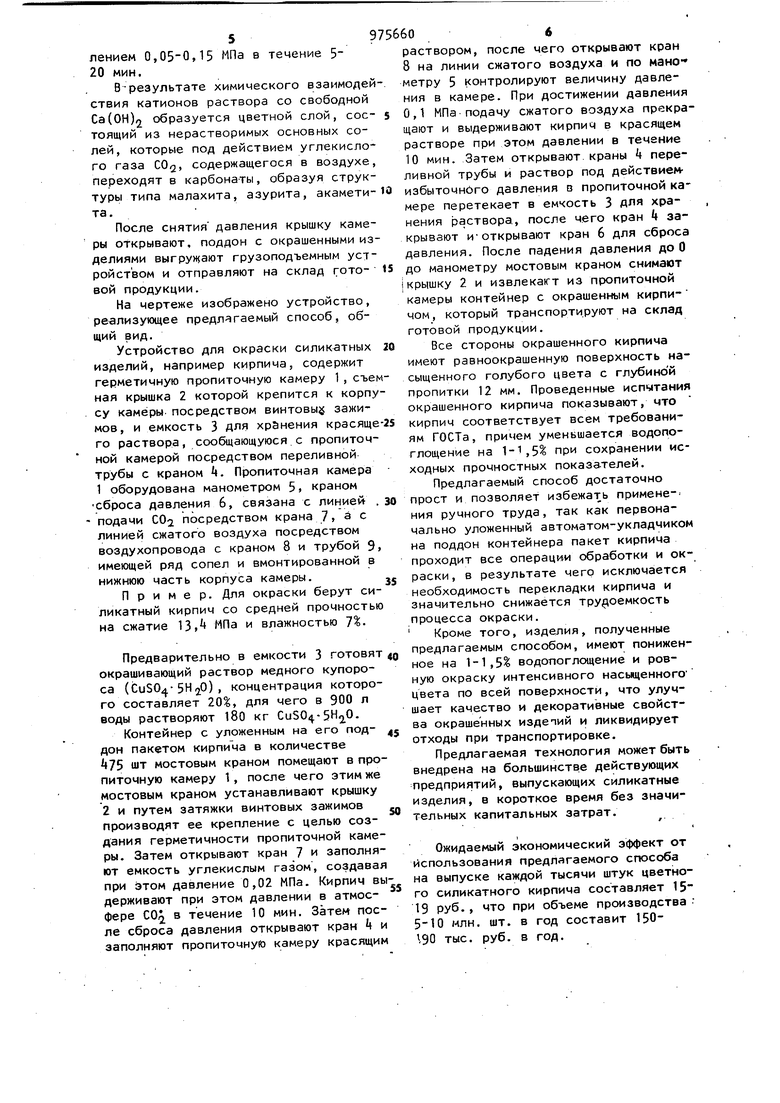

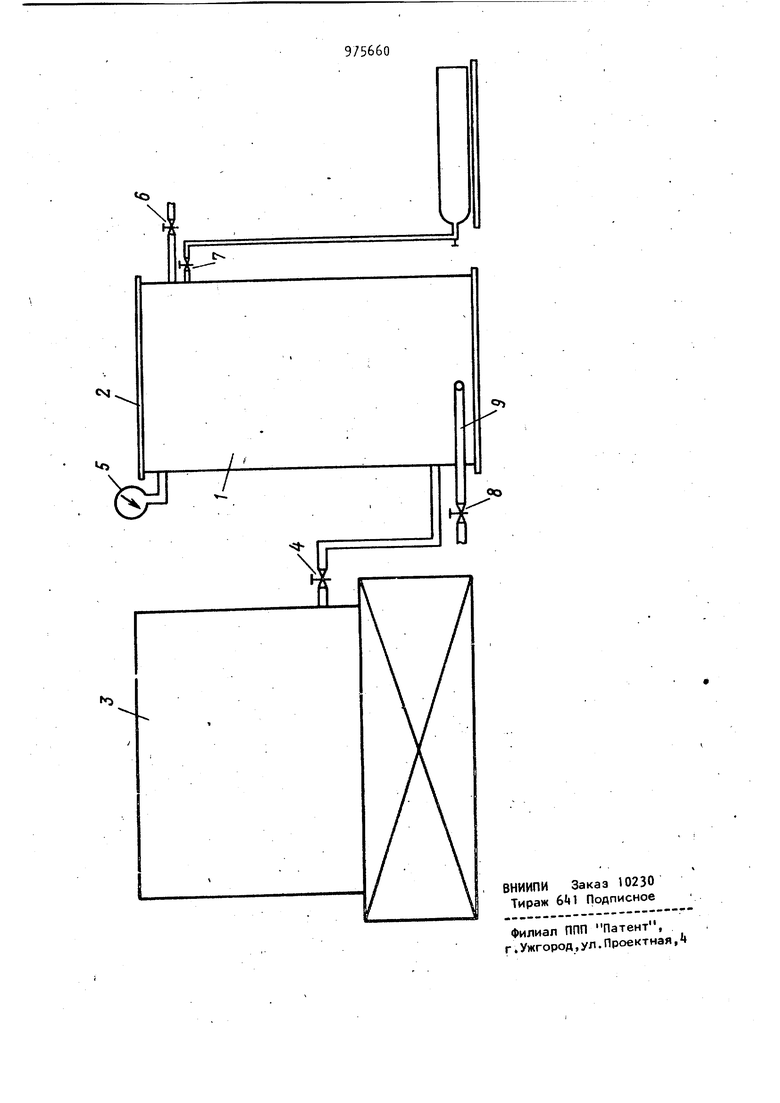

На чертеже изображено устройство, реализующее предлагаемый способ, общий вид.

Устройство для окраски силикатных изделий, например кирпича, содержит герметичную пропиточную камеру 1, съемная крышка 2 которой крепится к корпусу камеры- посредством винтовы зажимов, и емкость 3 для хранения красяще го раствора, сообщающуюся.с пропиточной камерой посредством переливной трубы с краном k. Пропиточная камера

1оборудована манометром 5. краном сброса давления 6, связана с линией .

подачи СО посредством крана 7, а с линией сжатого воздуха посредством воздухопровода с краном 8 и трубой 9, имеющей ряд сопел и вмонтированной в нижнюю часть корпуса камеры. Пример. Для окраски берут силикатный кирпич со средней прочностью на сжатие ТЗ МПа и влажностью 7%Предварительно в емкости 3 готовят окрашивающий раствор медного купороса ( jO) , концентрация которого составляет 20, для чего в 900 л воды растворяют 180 кг .

Контейнер с уложенным на его поддон пакетом кирпича в количестве 75 шт мостовым краном помещают в пропиточную камеру 1, после чего этим же мостовым краном устанавливают крышку

2и путем затяжки винтовых зажимов производят ее крепление с целью создания герметичности пропиточной камеры. Затем открывают кран 7 и заполняют емкость углекислым газом, создавая при этом давление 0,02 МПа. Кирпич выдерживают при этом давлении в атмосфере СО в течение 10 мин. Затем после сброса давления открывают кран k и заполняют пропиточную камеру красящим

раствором, после чего открывают кран 8 на линии сжатого воздуха и по мано метру 5 контролируют величину давления в камере. При достижении давления 0,1 МПа подачу сжатого воздуха прекращают и выдерживают кирпич в красящем растворе при этом давлении в течение 10 мин. Затем открывают.краны k переливной трубы и раствор под действиемизбыточного давления в пропиточной кз мере перетекает в емкость 3 для хранения ;заствора, после чего кран k закрывают Иоткрывают кран 6 для сброса давления. После падения давления до О до манометру мостовым краном снимают iкрышку 2 и извлекагт из пропиточной камеры контейнер с окрашенным кирпичом, который транспортируют на склад готовой продукции.

Все стороны окрашенного кирпича имеют равноокрашенную поверхность насыщенного голубого цвета с глубиной пропитки 12 мм. Проведенные испытания окрашенного кирпича показывают, что кирпич соответствует всем требованиям ГОСТа, причем уменьшается водопоглощение на 1-1,5% при сохранении исходных прочностных показателей.

Предлагаемый способ достаточно прост и позволяет избежать применения ручного труда, так как первоначально уложенный автоматом-укладчиком на поддон контейнера пакет кирпича проходит все операции обработки и окраски, в результате чего исключается необходимость перекладки кирпича и значительно снижается трудоемкость процесса окраски.

Кроме того, изделия, полученные предлагаемым способом, имеют пониженное на 1-1,5% водопоглощение и ровную окраску интенсивного насыщенного цвета по всей поверхности, что улучшает качество и декоративные свойства окрашенных издепий и ликвидирует отходы при транспортировке.

Предлагаемая технология может быть внедрена на большинстве действующих предприятий, выпускающих силикатные изделия, в короткое время без значительных капитальных затрат,

/

Ожидаемый экономический эффект от использования предлагаемого способа на выпуске каждой тысячи штук цветного силикатного кирпича составляет 15 19 руб,, что при объеме производства 5-10 млн. шт, в год составит тыс, руб, в год.

Формула изобретения

Способ окраски силикатных изделий, включающий пропитку их под давлением oKpacQMHbiM раствором .соли двух-, или трехвалентного металла, о т л и ч аю щ и и с я тем, что, с целью упрощения технологического процесса и обеспечения регулирования глубины пропитки окраски изделий с остаточным содержанием свободной извести более 1,5 2%, перед пропиткой изделия подвергают карбонизации при давлении 0,0010,05 МПа в течение 5-20 мин, а пропитку ведут при давлении окрасочного раствора 0,05-0,15 МПа в течение 5-20 мин.

Источники информации, принятые во внимание при экспертизе

ff 667531, кл. С О В 41/22, 1977 (прототип).

Авторы

Даты

1982-11-23—Публикация

1980-04-10—Подача