Изобретение относится к устройству получения изделий карбонатного твердения, в частности, из вторичных продуктов металлургии (различного рода шлаков и шламов) и диоксида углерода. Карбонизационная камера представляет собой специальное устройство, предназначенное для проведения процесса карбонизации строительных материалов. Она применяется в производстве бетонных изделий, кирпичей, тротуарной плитки, а также в строительстве зданий и сооружений, где требуется применение материалов с повышенной прочностью и долговечностью.

Для целей настоящей заявки используются следующие определения:

Процесс карбонизации – это процесс, в результате которого происходит насыщение какого-либо изделия углекислым газом.

Вторичные продукты металлургии – металлургические шлаки, побочный продукт от производства металла после очистки от остатков ценных компонентов, отправляемый в отвал.

Строительные материалы – материалы, применяемые в строительстве для постройки, ремонта и реконструкции сооружений, такие как кирпич пустотелый, плита тротуарная, блок бетонный и другие.

ТОМ – техногенные отходы металлургии (шлаки, шламы и т.п.).

Процесс карбонизации строительных материалов направлен на решение фундаментальной проблемы снижения углеродного следа экономики, в частности в нефте- и газоперерабатывающей, металлургической и строительной её отраслях, и основывается на разработке научно-технологических основ поглощения и связывания антропогенного СО2 различными металлургическими шлаками и шламами в результате их переработки в сырьё для строительных материалов и изделий.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен ряд решений для производства бетона или строительных материалов, в которых применяются процессы принудительной карбонизации.

Например, процесс изготовления изделий путем карбонизации [WO 2009133120, опубл. 05.11.2009]. Способ изготовления изделия, связанного преимущественно карбонатом, включает получение щелочного гранулированного материала с рН не менее 8,3, содержащего, по меньшей мере, одну фазу силиката щелочноземельного металла, прессование его с получением заготовки с пористостью не более 37 об.% и проницаемостью не менее 1⋅10-12 см2, взаимодействие заготовки, не насыщенной влагой, с СО2 при температуре не менее 70°C и давлении не менее 0,5 МПа в присутствии воды с образованием не менее 5 мас.% карбонатов. Изделие, связанное преимущественно карбонатом, полученное указанным выше способом. Изобретение развито в зависимых пунктах. Технический результат – повышение механических и/или физико-химических свойств.

В частности, из уровня техники известны решения, в которых в качестве сырья используются побочные продукты или вторичные продукты металлургических производств (в частности шлаки и шламы). В решении компании Arcelormittal согласно изобретению [WO 2019064052, опубл. 04.04.2019] расплавленный сталелитейный шлак, содержащий по меньшей мере 2 мас.% свободной извести, отверждают с получением частиц отверждённого шлака, имеющих диаметр меньше 1 мм. При отверждении расплавленный сталелитейный шлак приводят в контакт с по меньшей мере одним первым газом карбонизации. Частицы отверждённого шлака охлаждают до температуры, составляющей 300°C или ниже, со скоростью от 1 до 100°C/мин, причем при охлаждении частицы отверждённого шлака приводят в контакт с по меньшей мере одним вторым газом карбонизации. Устройство для непрерывного получения отвержденного сталелитейного шлака содержит замкнутую камеры, содержащую устройство для отверждения, устройство для впрыскивания первого газа карбонизации, устройство для второго газа карбонизации, нижнюю пористую стенку и устройство для впрыскивания третьего газа карбонизации через нижнюю пористую стенку. Обеспечивается получение отвержденного шлака с низким содержанием свободной извести при сохранении короткого времени обработки.

Из RU 2740982 C1 известна сырьевая смесь для производства карбонизированных строительных изделий, включающая вяжущее вещество и карбонатный заполнитель, причем в качестве указанного вяжущего вещества она содержит доломитовый цемент, получаемый обжигом минерала доломита при температуре не более 750-850°С, а в качестве заполнителя – мелкодисперсное крупностью до 5 мм вторичное доломитовое сырье, получаемое при дроблении исходного доломита на сортовые щебеночные фракции, при следующем соотношении ингредиентов по сухому веществу, масс.%: доломитовый цемент – 20-50; мелкодисперсное вторичное доломитовое сырьё – 50-80, вода в количестве – 5-20% от общей массы вяжущего и заполнителя, а твердение строительных изделий осуществляют в среде углекислого газа с концентрацией 30% в течение 180 мин. Технический результат заключается в снижении себестоимости, расширении сырьевой базы для производства строительных материалов, снижении эмиссии СО2, улучшении экологической ситуации территорий со значительным скоплением различного минерального вторичного сырья, в частности мелкодисперсных доломитов фракцией до 5 мм.

Процесс принудительной карбонизации используется для получения различных видов строительных материалов, что подтверждается известным уровнем техники.

Известно решение [WO 2020099597, опубл. 22.05.2020]. Группа изобретений относится к фиброцементным изделиям и их получению и, в частности, к карбонизации фиброцементных изделий для уменьшения или полного исключения образования высолов на фиброцементе. Способ получения фиброцементного изделия включает стадии (a) получения неотвержденного фиброцементного изделия, (b) отверждения неотвержденного фиброцементного изделия, (c) обработки отвержденного фиброцементного изделия с помощью CO2 (так называемая «карбонизация») с концентрацией от 15 до 30% по объему при температуре выше 40°C, относительной влажности, равной или выше 80%, в течение периода от 1 до 12 часов. Также рассматриваются фиброцементные изделия, получаемые с помощью способа, применение фиброцементных изделий и способ обработки отвержденного фиброцементного изделия с помощью CO2. Полученные фиброцементные изделия демонстрируют меньшее количество высолов.

Известен способ получения заполнителя для бетонов – безобжигового зольного гравия на основе техногенного сырья – кислой золы ТЭЦ, включающий приготовление смеси из золы и известково-зольного вяжущего, грануляцию смеси и твердение гранул путём их термообработки [Мичкарёва В.И., Спектор М.Д., Кайзер А.А. и др. Пористые безобжиговые заполнители для лёгкого бетона из пылевидных зол электростанций // Строительные материалы, 1964. №11, С. 34-35]. Недостатком указанного способа является низкая прочность гранул – менее 2,5 МПа, а также длительная, не менее 16 часов, их термообработка, что существенно удлиняет продолжительность технологического цикла и увеличивает затраты на термообработку.

Также из уровня техники известен ряд решений, связанных с оборудованием для карбонатного твердения и принудительной карбонизации строительных материалов.

Известно техническое решение в области оборудования для карбонизации и графитации [CN 219433778 (U), опубл. 28.07.2023]. Комплексная печь карбонизации и графитации содержит корпус печи, внутреннюю камеру-контейнер, которая расположена в центре внутренней части корпуса печи. Корпус и внешняя дверца печи соединена с возможностью вращения относительно внутренней части. В верхней части корпуса печи выполнено цилиндрическое вытяжное отверстие; имеются впускные и выпускные отверстия для охлаждающей воды, расположенные на внешней боковой дверце печи; впускное отверстие для воздуха и выпускное отверстие для воздуха расположены на левой и правой сторонах корпуса печи соответственно.

Известно устройство газовой закалки кирпича [CN 114657291, опубл. 24.06.2022]. Изобретение раскрывает устройство и способ газовой закалки и карбонизации стального шлака диоксидом углерода. Устройство включает систему подачи шлака, резервуар для хранения углекислого газа, систему подачи диоксида углерода, и предполагает использование тепловой энергии и камеру карбонизации стального шлака. Согласно этому изобретению карбонизированный стальной шлак применяется для изготовления строительных материалов, при этом тепловая энергия стального шлака перерабатывается для отопления или выработки электроэнергии.

Известно устройство для изготовления кирпича [CN 112318681, опубл. 05.02.2021]. Изобретение раскрывает способ работы устройства для изготовления корпуса кирпича, карбонизированного диоксидом углерода, и относится к области производства кирпича для строительства. В изобретении специально разработаны два процесса предварительной карбонизации и вторичной карбонизации, так что извлечение из формы и быстрое повышение прочности плавно завершаются после временной стабилизации формы и прочности корпуса кирпича. Все системы в устройстве работают в соответствии с последовательностью технологических операций, так что загрузка, формование, уплотнение и транспортировка кирпичной формы выполняются одновременно, добавление кирпичного материала и равномерное смешивание выполняются в процессе предварительной карбонизации, производительность повышается за счет двухстадийного процесса и системы транспортировки; верхняя конвейерная лента и нижняя конвейерная лента вращаются посредством вращающегося вала, корпуса кирпичей извлекаются из форм через пружинные ограничители в кирпичных формах, а расформовка корпусов кирпичей и эффективное циклическое использование пустых кирпичных форм достигаются за счет электромагнитной адсорбции, высвобождения и транспортировки конвейерные ленты.

ПРОБЛЕМАТИКА И ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Известному уровню техники присущ ряд проблем, связанных отсутствием должным образом технически проработанной конструкции карбонизационных камер. При моделировании различных вариантов подачи газа возникали проблемы с равномерностью распределения СО2 в камере, либо возникала необходимость создания в камере избыточного давления, либо не обеспечивалась равномерность температурного поля. Отсутствовало равномерное течение газовой смеси в каналах штабелей изделий, находящихся на периферийных паллетах и, как следствие, отсутствовал равномерный процесс протекания карбонизации каждого отдельного карбонизируемого изделия. При организации подачи газовой смеси в камеру не допустимо возникновение таких факторов, поскольку они препятствуют равномерному процессу карбонизации всех изделий в камере, что в конечном итоге сказывается на качестве отдельных изделий из партии или времени производственного цикла.

Высокая активность изобретателей и разработчиков оборудования в данной области подтверждает продолжающийся процесс поиска оптимальных решений для обеспечения непрерывного производственного цикла и обеспечения производства карбонизированных стройматериалов в промышленных масштабах.

Технический результатам изобретения – создание простой конструкции камеры карбонатного твердения с равномерным распределением подаваемого газа без принудительной циркуляции в камере, позволяющей обеспечить серийное производство строительных материалов.

Дополнительным техническим результатом является снижение углеродного следа, а именно утилизация диоксида углерода (СО2).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технический результат достигается решением задачи создания такой камеры принудительной карбонизации, которая будет проста в изготовлении, обладать оптимальными массогабаритными характеристиками и позволяющей равномерно распределять углекислый газ по камере и проводить процесс карбонизации строительных изделий максимально эффективно.

Камера позволяет проводить процесс карбонизации контролируемым способом, что позволяет достичь оптимальных характеристик строительных материалов. В карбонизационную камеру при необходимости может быть интегрирован конвейерный комплекс, который представляет собой техническую систему, состоящую из рамы и приводных элементов, служащих для перемещения, загрузки-выгрузки грузов (паллет) по горизонтальной поверхности.

Для достижения технического результата была разработана конструкция камеры, обеспечивающая достижение технического результата, которая включает – корпус камеры, дверь, трубопроводы для подведения и отведения рабочего газа – СО2, и фальшпотолок, при этом трубопровод подведения рабочего газа расположен сверху, над фальшпотолком, над которым организовано пространство аккумуляции газа, а фальшпотолок представляет собой пористую структуру, обеспечивающую наполнение камеры рабочим газом под действием силы тяжести.

В рамках решения вышеуказанных технических задач было проведено математическое моделирование и разработан прототип камеры.

Необходимо было предложить способ подачи углекислого газа в карбонизационную камеру для равномерного распределения газовой смеси в каналах и между заготовками, и отведения отработанных газов из камеры и получить исчерпывающие данные по динамике температуры изделий и смеси газов в камере, скорости подачи газа при известных тепло и влаговыделениях в процессе карбонизации, что более подробно будет приведено далее в раскрытии изобретения. Был выбран гравитационный способ заполнения камеры газовой смесью, для чего подача газовой смеси осуществляется в верхнюю часть камеры, где располагается фальшпотолок, который конструктивно выполнен из перфорированной мембраны, обеспечивающей равномерное распределение газовой смеси над палетами за счет подачи СО2 за фальшпотолок с последующим его равномерным распределением между потолком и фальшпотолком и просачиванием в поры фальшпотолка за счет силы тяжести.

ОПИСАНИЕ ИЗОБРАЖЕНИЙ

Изобретение иллюстрируется чертежами и рисунками.

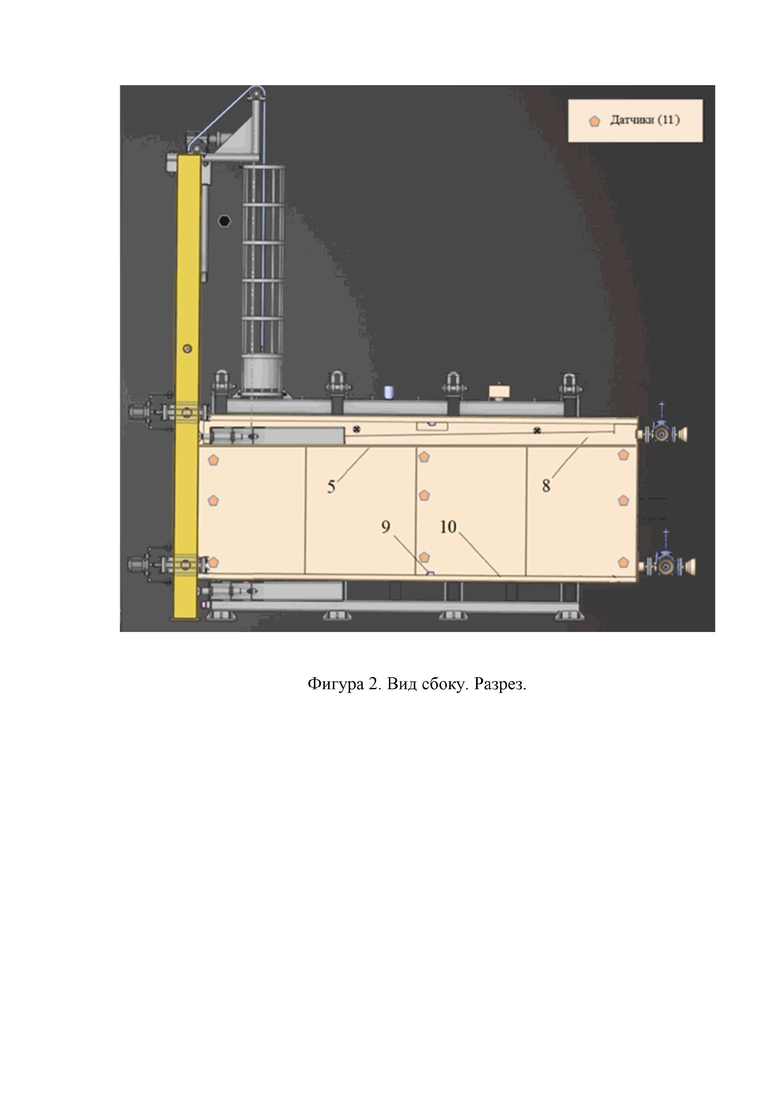

На фиг. 1 и фиг. 2 представлен общий вид камеры и разрез вида сбоку соответственно, где:

1. Корпус камеры

2. Дверь

3. Система открытия и закрытия двери

4. Замки

5. Фальшпотолок

6. Трубопровод подвода газа

7. Трубопровод отвода газа

8. Пространство аккумуляции газа

9. Устройства крепления штабелей

10. Пол

11. Датчики контроля

На фиг. 3, 4 представлены изображения горизонтального сечения распределения скорости течения газовой смеси, на расстоянии 0,1 м ниже мембраны и на расстоянии 0,1 м выше верхнего ряда штабелей изделий соответственно.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Карбонизационная камера имеет сварную конструкцию, состоящую из стальных плит, листов и профилей, предусматривающую:

а) установку систем:

- принудительного вентилирования;

- принудительного охлаждения;

- мониторинга температурно-влажностного режима;

б) приводные ворота;

в) входной патрубок трубопровода подачи газа (возможность регулирования подачи газа реализовывается посредством регулирующей арматуры, входящей в состав технологического трубопровода);

г) выходной патрубок трубопровода отвода газа;

д) сливной патрубок для отвода реакционной воды (конденсата).

Камера устроена следующим образом. Корпус камеры (1) представляет собой сварную конструкцию из стальных листов и профилей, образующий параллелепипед правильной формы, в основании которого расположена рама. С передней стороны камера оборудована дверью (2), снабженной системой открытия и закрытия двери (3). Такая система (3) может представлять собой механизм, привод, набор гидроцилиндров или пневмоцилиндров для обеспечения открытия и закрытия двери. В частности, дверь может быть выполнена с открытием наверх вертикально путем подъема двери по рельсам-направляющим. Такое исполнение наиболее подходит в случае интеграции камеры, представленной в настоящем изобретении, в единую технологическую установку по производству карбонизированных строительных материалов – в данном случае, при необходимости подведения к дверям камеры манипуляторной, конвейерной или рельсовой линии, поднятие двери наверх является оптимальным.

Ввиду особой среды, необходимой для осуществления технологического процесса внутри камеры, необходимо обеспечение герметичности камеры. Утечки СО2 чреваты не только нарушением технологического процесса, но и могут нанести вред здоровью персонала и окружающей среде. Вследствие чего корпус камеры обработан герметизирующими составами по всем швам изнутри, а дверь камеры по всему периметру снабжена резиновой или силиконовой прокладкой-уплотнителем, а для обеспечения плотного прилегания – не менее чем двумя герметизирующими замками (4), которые при закрытии обеспечивают более плотное прилегание. В качестве герметизирующих замков (4) могут быть использованы шпильки с резьбой, по которым с помощью гаек дверь притягивается к торцу передней поверхности камеры, или другие механические устройства.

Фальшпотолок (5) располагается ниже каналов подачи газа (6) по всей площади камеры таким образом, чтобы замкнуть пространство подачи газовой смеси и обеспечить усреднение давления газовой смеси в этом пространстве. Газ проходит через поры мембраны и создает равномерный поток с равной концентрацией СО2, который далее опускается в рабочее пространство камеры. Фальшпотолок (5) может быть выполнен из пористого тефлона, промышленно изготавливаемых текстильных материалов, таких как полиэстеровая или нейлоновая ткань или их модификации. Отработаны варианты использования структуры со следующими характеристиками:

- пористость материала от 0,06 до 0,1 (6-10% площади);

- размер поры от 0,2 до 0,5 мм;

- толщина мембраны от 0,1 до 3 мм.

Оптимальными свойствами мембраны являются: пористость материала – 0,1 (10% площади), размер поры – 0,5 мм, толщина – 1 мм. Фальшпотолок (5) может крепиться, например, методом крепления полотна под планку, с помощью профилированных уголков и гарпунов.

Снаружи камера снабжена патрубками, соединенными с трубопроводами подвода газа (6) и отвода газа (7). Причем камера снабжена не менее, чем одним патрубком, соединенным с трубопроводом подвода газа (6) и не менее, чем одним патрубком, соединенным с трубопроводом отвода газа (7). Подвод газа осуществляется сверху, над фальшпотолком (5), а отвод – снизу. Над фальшпотолком расположено пространство (8), выполняющее резервуарную функцию для аккумуляции и последующей подачи газа в камеру, в которое заведен патрубок подвода газа (6). Внутреннее пространство камеры под фальшпотолком является рабочей зоной, в которой происходит процесс карбонатного твердения строительных материалов.

В первом варианте осуществления изобретения патрубок подачи газа (6) расположен на задней стенке камеры вверху, а патрубок отвода газа (7) – внизу. Причем подаваемый газ попадает в пространство аккумуляции газа (8) через одно окно, расположенное по центру фальшпотолка (5) у задней стенки камеры, или не менее чем два окна на фальшпотолке (5) у задней стенки, расположенных на одинаковом расстоянии друг от друга и стенок камеры карбонизации. Отвод газа происходит через патрубок или патрубки, расположенные внизу на задней стенке.

Во втором варианте осуществления изобретения подаваемый газ подается через одно окно или не менее чем через два окна, расположенных над фальшпотолком (5) на боковой стенке камеры, в середине, на одинаковом расстоянии друг от друга, или не менее чем через два окна, расположенных на противоположных боковых стенках камеры, в середине, над фальшпотолком (5). Отвод газа происходит через патрубок или патрубки, расположенные внизу на задней стенке.

По третьему варианту осуществления изобретения, подаваемый газ поступает в пространство аккумуляции газа (8) из патрубка подачи газа (6), а отводится через патрубок отвода газа (7), соединенный с полым пространством под фальшполом, при этом фальшпол выполнен таким образом, что в нем имеются вытяжные окна, через которые газ попадает в полое пространство под фальшполом.

В частном случае, перед трубопроводом отвода газа (7) может находиться охлаждающее устройство, предназначенное для разряжения и охлаждения нагретого газа в камере.

В конструкции камеры в рабочем объеме на стенах и фальшпотолке расположены датчики (11): температуры, концентрации СО2 и, опционально, стационарные датчики движения воздушного потока. Датчики (11) располагаются внизу, вверху и в середине комнаты, всего в камере располагается не менее девяти датчиков каждого типа. Оптимальным является расположение не менее двадцати одного датчика каждого типа: внизу, вверху и посередине на задней стенке, и рядами из трех равноудаленных друг от друга и от задней стенки и двери датчиков внизу, вверху и посередине – на боковых стенках. Датчики подсоединены к микропроцессорному блоку, передающему данные о параметрах на пульт управления или персональный компьютер.

ОПИСАНИЕ В ДИНАМИКЕ

Работа карбонизационной камеры осуществляется в несколько стадий:

а) в камеру загружается карбонизируемый продукт;

б) камера закрывается дверью (2) с помощью системы закрытия и открытия двери (3);

в) запорно-регулирующая арматура трубопровода подвода газа (6) открывает подачу газа, происходит повышение концентрации углекислого газа, что приводит к процессу карбонатного твердения основного продукта, с последующим выделением паров воды и тепла (для поддержания рабочего диапазона температур могут быть задействованы системы принудительного охлаждения);

г) выдержка, в течение заданного периода времени (до шести часов);

д) повышение концентрации атмосферного воздуха путем вытеснения углекислого газа;

е) открытие камеры;

ж) выгрузка изделий и последующая доставка на участок упаковки.

Камера работает следующим образом.

Подача газовой смеси осуществляется в верхнюю часть камеры за фальшпотолок с целью усреднения вертикальной скорости подачи газовой смеси на паллеты с изделиями.

После помещения внутрь камеры карбонизируемого изделия, дверь камеры (2) герметично закрывается с помощью системы открытия и закрытия двери (3) и замков (4), обеспечивающих плотное прилегание двери. Подача СО2 внутрь камеры осуществляется путем подачи газа по трубопроводу подвода газа (6) в пространство аккумуляции газа (8), расположенное над фальшпотолком (5). Аккумулированный СО2 проходит через поры мембраны фальшпотолка (5) и создает равномерный газовый поток, параметры которого контролируются в зависимости от показаний датчиков контроля (11). Загруженный материал, расположенный в палетах или тележках, крепится к полу (10) с помощью устройств крепления штабелей (9). Отвод газа из камеры осуществляется с помощью трубопровода отвода газа (7), расположенного в нижней части камеры, при этом перед отводом газ охлаждается, вследствие чего образуется конденсат. Образовавший на стенах камеры конденсат самотеком стекает на желоба, расположенные на полу, предназначенные для удаления влаги. Далее образовавшаяся влага по желобам выводится из камеры в приемную емкость.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ И ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ

При изготовлении опытного образца согласно изобретению, и его последующей эксплуатации, обеспечивались следующие параметры:

В процессе карбонизации изделий в камере выделяется влага в количестве от 2 до 3% от массы изделий, для процесса, реализованного на опытном образце камеры, за один цикл это составило 107 кг. Влага выделятся в виде капель на поверхности изделий, скапливается и, отчасти, скатывается на пол камеры. Другая часть влаги, из-за повышения температуры изделий, переходит в газообразной состояние, охлаждая изделия и, частично уносится с газовой смесью из камеры, частично конденсируется на поверхности стенок камеры.

Из камеры уносится 0,763 кг влаги на 1 кг газовой смеси, в данных условиях. При пересчете на сухой воздух, это 0,163 кг влаги на 1 кг сухого воздуха.

В частности, при осуществлении изобретения предлагается следующий режим карбонатного твердения кирпичей, подтвержденный практической работой опытного образца камеры.

Режим принудительной карбонизации изделий в камере проходит в искусственно созданной среде с повышенной концентрацией СО2 в одну или несколько стадий, в частности, при проведении экспериментов, преимущественно отрабатывалось проведение карбонизации в три стадии.

Кирпичи, уложенные на поддоне, подавались в карбонизационную камеру непосредственно после их формования.

Подача газового потока СО2 в камеру карбонизации производилась после заполнения камеры поддонами с кирпичами в количестве 8 шт. и закрытия ворот камеры карбонизации.

Подачу газового потока СО2 производили в течение времени от начала процесса карбонизации:

1-я стадия – активного карбонатного твердения:

- продолжительность – 30 мин,

- количество СО2, которое требуется подать в камеру – 200 кг;

2-я стадия – умеренного карбонатного твердения:

- продолжительность – 90 мин,

- количество СО2, которое требуется подать в камеру – 100 кг;

3-я стадия – выдерживания в диоксид углеродной среде:

- продолжительность – 120 мин,

- количество СО2, которое требуется подать в камеру – 100 кг; По истечение 240 минут карбонизации подача газовой смеси СО2 в камеру карбонизации прекращается. Для вытеснения из камеры карбонизации СО2 в неё через воздуховоды подаётся атмосферный воздух со скоростью 1,2 м/с в течение 10 минут.

После продувки камеры карбонизации воздухом, ворота карбонизационной камеры открываются и производится выемка поддонов с кирпичами из карбонизационной камеры с помощью манипуляторного комплекса и подача их на пост пакетирования (сдвигания кирпичей в плотную стопку) и упаковки.

Температура, концентрация СО2, давление газа в карбонизационной камере и скорость газового потока на входе в карбонизационную камеру контролируются оператором путём снятия показаний с приборов. Регулирование можно осуществить за счет параметров нагнетания СО2. В промышленном варианте исполнения контроль и управление осуществляется автоматически с помощью программно-аппаратных средств (например, персонального компьютера или микропроцессорного блока контроля и управления или иным средствами автоматизации).

При проведении опытно-промышленных испытаний установки был осуществлен ряд испытаний, раскрытый далее в примерах. В рамках осуществления технического решения по изобретению была изготовлена опытная камера. Технические характеристики камеры:

- Рабочая температура: от 10°C до 50°C;

- Рабочее давление: от 101 325 Па до 106 700 Па;

- Габаритные размеры, с учетом технологической обвязки: 5,2±0,2 м × 7,2±0,2 м;

- Вместимость: от 1 до 8 палет/панелей одновременно;

- Основной материал корпуса, камеры: нержавеющая сталь;

- Управление: автоматическое/полуавтоматическое.

Далее осуществление изобретение и его промышленная применимость будет проиллюстрировано примерами производства реальных изделий.

Пример 1. Производство плитки тротуарной

Плитка полнотелая размером 200×100×40 мм. Вес 1 плитки ≈ 2,1 кг.

Образец и геометрические размеры плиты тротуарной представлен на фиг. 9.

Плиты изготавливаются двух видов – на основе шлака электросталеплавильного (ОЭМК) и шлака сталеплавильного (ЧМК).

Составы плит тротуарных, %:

1) шлак молотый – 50, заполнитель минеральный (диабаз) – 50;

2) шлак молотый – 50, шлак дроблёный – 50.

Влажность сырьевых смесей:

- на основе шлака – 7,0 % мас.;

- на основе шлака – 6,5 % мас.

Плитки на поддоне расположены в 8 рядов по высоте. Количество плит в одном ряде – 9×3=27 шт. Всего на поддоне уложено 27×8=216 шт. плит.

В камере одновременно находится 8 поддонов с изделиями. Размер поддонов, длина × ширина × высота: 1,2×0,8×0,15 м. Высота штабеля плитки на поддоне – 355 мм. Расстояние в камере между поддонами и между стенками камеры и поддонами – 200 мм.

Всего изделий в камере: Nкирп. = 216×8=1728 шт.

Поддоны в камере карбонизации установлены на полозьях высотой (предполагаемой) 200 мм.

Температура плит перед подачей в камеру карбонизации – 20-25°С.

Для обеспечения карбонатного твердения требуется подать в камеру карбонизации 260 кг углекислого газа. Углекислый газ подаётся в камеру карбонизации в виде газо-воздушной смеси с концентрацией СО2 80% об.

Температура газовой смеси – 20-30°С.

Режим принудительной карбонизации изделий в камере проходит в три стадии, отличающиеся количеством подаваемого в камеру карбонизации СО2:

1-я стадия – активного карбонатного твердения:

- продолжительность – 60 мин,

- количество СО2, которое требуется подать в камеру – 130 кг;

2-я стадия – умеренного карбонатного твердения:

- продолжительность – 120 мин,

- количество СО2, которое требуется подать в камеру – 90 кг;

3-я стадия – выдерживания в диоксид углеродной среде:

- продолжительность – 120 мин,

- количество СО2, которое требуется подать в камеру – 40 кг;

Процесс карбонизации сопровождается выделением тепла. Количество выделяемого тепла изделиями в процессе их принудительной карбонизации составляет:

- плитки на основе шлака – 125 кДж/кг;

- плитки на основе шлака – 104 кДж/кг.

При нагревании изделий выделяется вода в виде испарений в количестве 2-3% от массы изделий в камере карбонизации.

Карбонизированные образцы тротуарной плитки были испытаны на плотность, водопоглощение, прочность на сжатие и растяжение при изгибе, истираемость на соответствие ГОСТ 17608-2017 «Плиты бетонные тротуарные. Технические условия». Прочность на сжатие испытывали на образцах-цилиндрах, выбуренных из плитки, в соответствии ГОСТ 28570-2019 «Бетоны. Методы определения прочности по образцам, отобранным из конструкций» и путём передачи нагрузки через металлические пластины квадратной формы в соответствии с Приложением Д ГОСТ 17608-2017.

Тротуарная плитка на основе мелкозернистых проб ТОМ карбонатного твердения по прочности на сжатие, соответствует В30, что согласно ГОСТ 17608-2017 позволяет отнести полученные изделия к группе по эксплуатации В «Дороги с малоинтенсивным движением (внутриквартальные проезды) и площади, территории стоянок легкого автотранспорта, территории АЗС»; по результатам прочности на сжатие, определённой через металлические пластины, соответствует классу В45, что превышает требуемый класс бетона для плиток группы Г, позволяющей эксплуатацию изделий в «Зонах высокой нагрузки (территории для стоянок грузового автотранспорта, порты и доки)». По прочности на растяжение при изгибе образцы-плитки соответствуют классу Вtb6,8, что значительно превышает требуемый класс для плиток группы Г (Вtb4,4). То же самое можно отметить и по показателям истираемости плиток из опытной партии, которая составляет 0,42 г/см2, и превышает требования ГОСТ 17608-2017 для марки G1 (не более 0,7 г/см2). Водопоглощение по массе карбонизированных плит составляет 5,9%, что соответствует нормативным требованиям для плит из мелкозернистого бетона (не более 6,0% мас.). Таким образом, по своим характеристикам полученные в промышленных условиях образцы-плиты на основе мелкозернистых проб ТОМ карбонатного твердения можно отнести к плитам группы Г, т.е. высшей группы по эксплуатации, определённой ГОСТ 17608-2017, разрешающей при толщине плитки 100 мм использовать их в зонах высокой нагрузки (территории для стоянок грузового автотранспорта, порты и доки).

Выводы: В ходе испытаний выявлено, что по своим эксплуатационным характеристикам плиты из опытной партии соответствуют классам по прочности на сжатие В45, на растяжение при изгибе Вtb6,8, марке по истираемости G1, имеют водопоглощение по массе 5,9%, что позволяет отнести их к группе Г (ГОСТ 17608-2017) для использования в зонах высокой нагрузки (территории для стоянок грузового автотранспорта, порты и доки).

Пример 2. Производство кирпичей пустотелых

Кирпичи пустотелые. Пустотность – 30%. Вес 1 кирпича ≈ 3,1 кг. Образец и геометрические размеры кирпича представлены на фиг. 10.

Состав сырьевой смеси кирпичей, % мас.:

1) нефелиновый шлам молотый – 50, известняк – 50;

2) нефелиновый шлам молотый – 50, нефелиновый шлам необработанный – 50.

Влажность сырьевой смеси 8,5% мас.

Кирпичи на поддоне расположены в 6 рядов по высоте. Количество кирпичей в одном ряде – 8×3=24 шт. Всего на поддоне уложено 24×6=144 шт. кирпичей.

В камере одновременно находится 8 поддонов с изделиями. Размер поддонов, длина × ширина × высота: 1,2×0,8×0,15 м.

Высота штабеля кирпичей на поддоне – 415 мм. Расстояние в камере между поддонами и между стенками камеры и поддонами – 200 мм.

Всего кирпичей в камере: Nкирп. = 144×8=1152 шт.

Поддоны в камере карбонизации установлены на полозьях высотой (предполагаемой) 200 мм.

Температура кирпичей перед подачей в камеру карбонизации – 20-25°С.

Для обеспечения карбонатного твердения требуется подать в камеру карбонизации 400 кг углекислого газа. Углекислый газ подаётся в камеру карбонизации в виде газо-воздушной смеси с концентрацией СО2 80% об.

Температура газовой смеси – 20-30°С.

Режим принудительной карбонизации изделий в камере проходит в три стадии, отличающиеся количеством подаваемого в камеру карбонизации СО2:

1-я стадия – активного карбонатного твердения:

- продолжительность – 30 мин,

- количество СО2, которое требуется подать в камеру – 200 кг;

2-я стадия – умеренного карбонатного твердения:

- продолжительность – 90 мин,

- количество СО2, которое требуется подать в камеру – 100 кг;

3-я стадия – выдерживания в диоксид углеродной среде:

- продолжительность – 120 мин,

- количество СО2, которое требуется подать в камеру – 100 кг;

Процесс карбонизации сопровождается выделением тепла. Количество выделяемого тепла изделиями в процессе их принудительной карбонизации составляет 142 кДж/кг.

При нагревании изделий выделяется вода в виде испарений в количестве 2-3% от массы кирпичей в камере карбонизации.

Карбонизированные кирпичи были испытаны на плотность и прочность на сжатие согласно методикам, ГОСТ 379-2015 «Кирпич, камни, блоки и плиты перегородочные силикатные. Общие технические условия» и ГОСТ Р 58527-2019 «Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе».

Исследуемая марка исследуемого образца кирпича по прочности на сжатие пустотелых образцов-кирпичей карбонатного твердения на основе мелкозернистых проб ТОМ превышает требуемые марки согласно ГОСТ 379-2015 и соответствует при пустотности 22% об. Для кирпичей из электросталеплавильного шлака ОЭМК – М350, сталеплавильного шлака ЧМК-С – М500, нефелинового шлама ПГЛЗ – М550, при этом, один кирпич в зависимости от вида, используемого вяжущего из ТОМ связывает, соответственно, порядка 230, 210 и 290 г СО2.

Прочность на сжатие материала карбонизированных кирпичей (без учёта пустот) на основе мелкозернистых проб шлаков ОЭМК и ЧМК-С составляет соответственно 47,2 и 68,8 МПа, на основе нефелинового шлама пробы ПГЛЗ – 72,8 МПа, позволяет обосновано считать, что из данных составов возможно изготавливать тонкостенные изделия с объёмной пустотностью до 45 и более % и, тем самым, получать изделия меньшей материалоёмкости и веса. Низкие показатели водопоглощения кирпичей, составляющие в зависимости от используемых ТОМ от 2,1 до 6,4% мас., позволяют судить высокой морозостойкости опытных образцов-изделий. Полученные экспериментальные данные показывают, каждая 1 тонна мелкозернистых ТОМ в составах полученных кирпичей способна связать СО2 порядка 112, 125 и 178 кг на основе сталеплавильного шлака ЧМК-С, электросталеплавильного шлака ОЭМК и нефелинового шлама ПГЛЗ, соответственно.

Материал в объёме изделий при нанесении спиртового раствора фенолфталенина на сколы не окрашивается, что говорит о том, что карбонизация прошла во всём объёме изделий.

Выводы: Полученные экспериментальные данные физико-механических свойств изделий-кирпичей, свидетельствуют о возможности получения как стеновых тонкостенных изделий с пустотностью 45 и более %, в т.ч. лицевых, так и изделий для мощения территорий, например, тротуарная, дорожная плитка с использованием различного вида минеральных заполнителей в соотношении ТОМ: минеральный заполнитель 1:1 (50:50% мас.).

Камера карбонатного твердения строительных материалов, согласно изобретению, характеризуется простой конструкцией и управляемой средой рабочего объема камеры, что позволяет обеспечить серийное производство строительных материалов, в том числе путем интеграции в конвейерную линию или с использованием каких-либо манипуляторных комплексов, при этом использование нескольких камер в технологической линии в сочетание с конвейерами или манипуляторами обеспечивает непрерывное круглосуточное производство строительных материалов. Дополнительно реализуется эффект – снижение углеродного следа, а именно утилизация диоксида углерода (СО2), который может использоваться при расположении производства строительных материалов с применением заявленной камеры на объединенной площадке или вблизи от любого производственного объекта, характеризующегося выбросами СО2. Также Камера, реализующая технологию производства карбонизированных строительных материалов, сама по себе относится к оборудованию, не загрязняющему атмосферу СО2, в отличие от традиционного оборудования производства кирпича, тротуарной плитки, бордюрного камня и пр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Камера карбонатного твердения строительных материалов | 2024 |

|

RU2831770C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| Способ получения высокопрочного гранулированного заполнителя для бетона из отходов металлургической промышленности | 2023 |

|

RU2804075C1 |

| Способ производства стеновых материалов | 2017 |

|

RU2656269C1 |

| Способ изготовления известняковых стеновых строительных материалов | 2016 |

|

RU2663887C2 |

| Сырьевая смесь для производства карбонизированных строительных изделий | 2020 |

|

RU2740982C1 |

| Пропарочно-карбонизационная и сушильная камера для строительных изделий | 1949 |

|

SU88345A1 |

| Способ изготовления мелкоштучных изделий строительного назначения | 2024 |

|

RU2837687C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА НА ОРГАНИЧЕСКОМ ЗАПОЛНИТЕЛЕ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2708421C2 |

| Способ изготовления известняковых стеновых строительных материалов | 2017 |

|

RU2673485C1 |

Изобретение относится к устройству получения изделий карбонатного твердения, в частности, из вторичных продуктов металлургии (различного рода шлаков и шламов) и диоксида углерода. Техническим результатом является упрощение конструкции камеры карбонатного твердения с равномерным распределением подаваемого газа без принудительной циркуляции в камере. Заявлена камера карбонатного твердения строительных материалов с мембранным фальшпотолком, включающая корпус, представляющий собой сварную конструкцию из стальных листов и профилей, в основании которого расположена рама, с передней стороны корпус оборудован дверью, снабженной системой открытия и закрытия, снаружи корпус снабжен патрубками, соединенными с трубопроводами для подведения и отведения рабочего газа – СО2, и фальшпотолок, расположенный ниже каналов подачи газа по всей площади камеры с образованием пространства аккумуляции газа. При этом трубопровод подведения рабочего газа расположен сверху, над фальшпотолком, над которым организовано пространство аккумуляции газа. Причем фальшпотолок представляет собой пористую структуру, обеспечивающую наполнение рабочей зоны камеры газом под действием силы тяжести. 8 з.п. ф-лы, 4 ил.

1. Камера карбонатного твердения строительных материалов с мембранным фальшпотолком, включающая корпус, представляющий собой сварную конструкцию из стальных листов и профилей, в основании которого расположена рама, с передней стороны корпус оборудован дверью, снабженной системой открытия и закрытия, снаружи корпус снабжен патрубками, соединенными с трубопроводами для подведения и отведения рабочего газа – СО2, и фальшпотолок, расположенный ниже каналов подачи газа по всей площади камеры с образованием пространства аккумуляции газа, при этом трубопровод подведения рабочего газа расположен сверху, над фальшпотолком, над которым организовано пространство аккумуляции газа, а фальшпотолок представляет собой пористую структуру, обеспечивающую наполнение рабочей зоны камеры газом под действием силы тяжести.

2. Камера карбонатного твердения строительных материалов с мембранным фальшпотолком по п.1, отличающаяся тем, что патрубок подачи газа расположен на задней стенке камеры вверху над фальшпотолком, а патрубок отвода газа – внизу, причем для подачи газа в рабочую зону камеры выполнено одно окно, расположенное на фальшпотолке по центру у задней стенки камеры, или не менее чем два окна на фальшпотолке у задней стенки, расположенных на одинаковом расстоянии друг от друга и правой и левой стенок камеры карбонизации, а для отвода газа патрубок или патрубки расположены внизу на задней стенке.

3. Камера карбонатного твердения строительных материалов с мембранным фальшпотолком по п.1, отличающаяся тем, что для подачи газа одно окно или не менее чем два окна расположены над фальшпотолком на боковой стенке камеры, в середине или на одинаковом расстоянии друг от друга, соответственно, или не менее чем два окна расположены на противоположных боковых стенках камеры, а для отвода газа патрубок или патрубки расположены внизу на боковой стенке камеры.

4. Камера карбонатного твердения строительных материалов с мембранным фальшпотолком по п.1, отличающаяся тем, что дополнительно снабжена фальшполом, при этом для отвода газа патрубок отвода газа соединен с полым пространством под фальшполом, в котором выполнены вытяжные окна, через которые газ попадает в полое пространство под фальшполом.

5. Камера карбонатного твердения строительных материалов с мембранным фальшпотолком по п.1, отличающаяся тем, что в рабочем объеме камеры на стенах и фальшпотолке имеются датчики движения воздушного потока, температуры и концентрации СО2, расположенные внизу, вверху и в середине камеры на задней стенке и рядами из трех равноудаленных друг от друга и от задней стенки и двери датчиков внизу, вверху и посередине – на боковых стенках.

6. Камера карбонатного твердения строительных материалов с мембранным фальшпотолком по п.1, отличающаяся тем, что дверь выполнена с открытием наверх вертикально путем подъема двери по рельсам-направляющим.

7. Камера карбонатного твердения строительных материалов с мембранным фальшпотолком по п.1, отличающаяся тем, что дверь камеры по всему периметру снабжена резиновой или силиконовой прокладкой-уплотнителем, а для обеспечения плотного прилегания – не менее чем двумя герметизирующими замками.

8. Камера карбонатного твердения строительных материалов с мембранным фальшпотолком по п.1, отличающаяся тем, что пористость материала фальшпотолка составляет 6% … 10% от его общей площади, размер пор – от 0,2 до 0,5 мм.

9. Камера карбонатного твердения строительных материалов с мембранным фальшпотолком по п.1, отличающаяся тем, что перед трубопроводом отвода газа находится охлаждающее устройство.

| CN 114657291 A, 24.06.2022 | |||

| Пропарочно-карбонизационная и сушильная камера для строительных изделий | 1949 |

|

SU88345A1 |

| Туннельные противоточные камеры для сушки и карбонизации изделий из известковых масс | 1948 |

|

SU81187A1 |

| Установка для двухстороннего прессования и карбонизации пустотелых силикатных изделий | 1974 |

|

SU510372A1 |

| CN 112318681 A, 05.02.2021 | |||

| CN 219433778 U, 28.07.2023. | |||

Авторы

Даты

2024-12-16—Публикация

2024-03-15—Подача