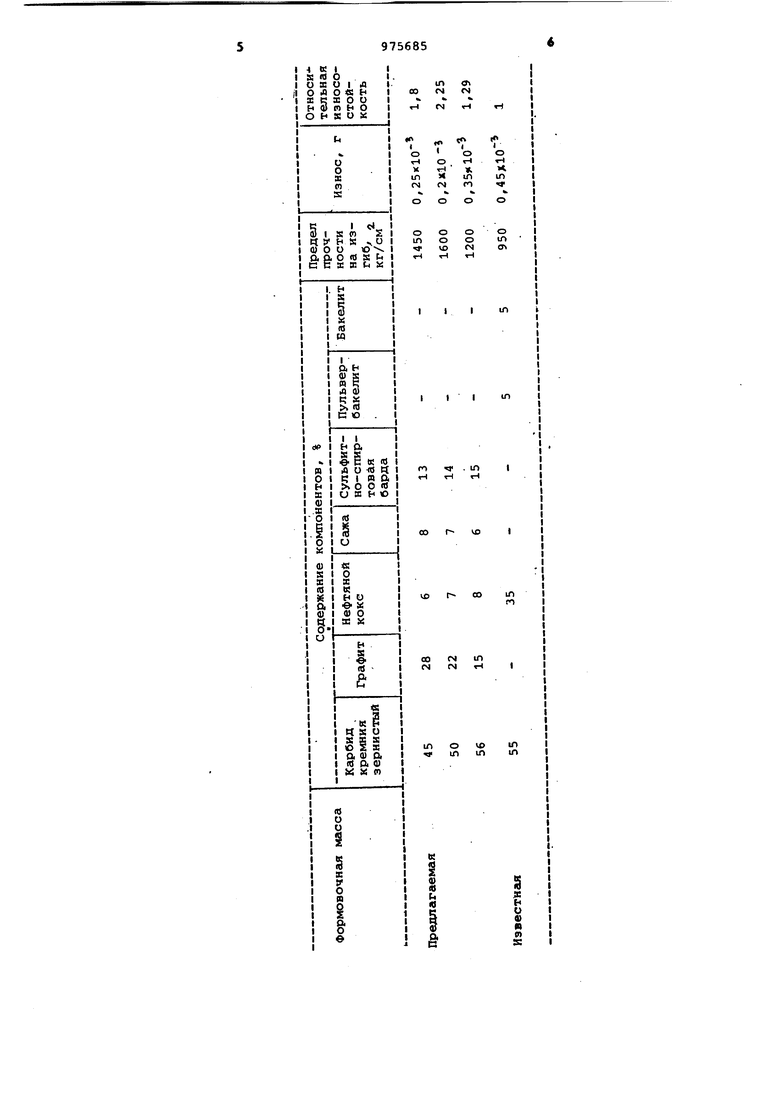

Недостатком известной смеси является то, что поверхности формуемо детали сложной конструкции схватываются с поверхностью металлическо формы, затрудняется получение качественных деталей без трещин, отрыво Это сказывается и на дальнейшем про цессе силицирования, при котором та кие детали не образуют монолитной структуры. Кроме того, в процессе реактивного спекания (силицирования и образования вторичных карбидов кр ния, при изготовлении крупных и фасонных деталей сложной конфигурации внутренние слри не образуют монолит ной структуры сечения, так как инте сификация образования вторичных кар бидов кремния по направлению от поверхности детали к внутренним ее сло kM значительно снижена. По этим причинам снижается прочность и срок службы рабочих деталей оборудования Целью изобретения является увеличение прочности, износостойкости и срока службы изделий. Поставленная цель достигается тем что шихта для изготовления износосто ких изделий, включающая карбид кремния, кокс нефтяной и связующее, дополнительно содержит графит, сажу и временное связующее при следугадем соотношении компонентов, вес.%: Карбид кремния Кокс нефтяной Временное связующееГрафит Сажа Введение в формовочную смесь 1518% графита и 6-8% сажи позволяет пр силицировании изделий получить вторичные мелкозернистые карбидокремниевые структурные составляющие, свя зывающие первичный зернистый карбид кремния и монолитную структуру. Сажа облс1дает высокой химической активностью и вформовочной смеси, в приведенном процентном содержании, повышает реакционную способность графита с его упорядоченной структурой, содержащего «в формовочной массе в пр веденном оптимальном процентном содержании. Зернистый карбид кремния в количестве 45-56% в предлагаемой смеси является оптимальной основой составлякядей смеси. Уменьшение или увеличение процентного содержания зернистого карбида кремния в формо&очной смеси ведет к ухудшению процесса получения монолитной структуры в изделиях. Нефтяной кокс с его пористой структурой , содержащийся в формовочной массе в количестве 6-8%, при силицировании изделий способствует улучшению и ускорению пропитки их расплавленным кремнием и реакции с углеродом, способствуя образованию вторичных карбидов кремния по всему сечению. В результате этого получаются детали с качественной монолитной структурой без трещин, непросилицированных углеродистых слоев. Сульфитно-спиртовая барда является связующим формовочной массы только в предварительно отформованных изделиях. При таком соотношении формовочной смеси в силицированных изделиях образуется мелкозернистая структура вторичного карбида кремния, которая повышает прочностные и износостойкие свойства изделий. Огнеупорные керамические изделия получают по следующей технологии. Шихту смешивают в бегунах. Вначале загружают карбид кремния и кокс нефтяной, перемешивают в течение 10 мин, затем вводят 0,76% этилового спирта от веса сухой массы. После 10 мин перемешивания в смесь вводят разбавленный водой крепитель СБ концентрат сульфитно-спиртовой барды). После 10 мин перемешивания в смесь вводят графит и сажу и перемешивают ещеВ течение 10 мин. Готовую смесь выгружают из бегунов и протирают через.сито со щелевидной сеткой, имеющей размер отверстий мм. По технологии для существукяцих формовочных смесей образцы и детали формуют на гидравлических прессах в специально изготовленных пресс-формах до плотности 1,8-2,0 кг/см . Отпрессованные детали сушатна воздухе, полимеризуют в сушильной камере при температуре не более , после чего подвергают реакционному спеканию в инертной атмосфере с пропиткой расплавленным ферросилицием при 17002000 С и образованием вторичного карбида кремния. Характеристика силицированных образцов, изготовленных из iпредлагаемой и известной шихт, приведена в таблице. Экономическая эффективность от изготовления одной тонны деталей из предлагаемой смеси составляет более 20 тыс.руб.

О

r

К IT)

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Паста для нанесения на поверхность карбидкремниевых изделий | 1991 |

|

SU1819873A1 |

| Способ изготовления абразивных изделий, режущих инструментов и деталей машин из карбида бора или карбида кремния или их смеси | 1934 |

|

SU63648A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| Способ получения изделий из карбидокремниевой керамики | 2019 |

|

RU2740984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ФОРМОВАННЫХ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КАРБИД КРЕМНИЯ | 1993 |

|

RU2084426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2572851C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ ИЗ КАРБИДА КРЕМНИЯ | 2005 |

|

RU2314275C2 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УЛЬТРАМЕЛКОЗЕРНИСТОГО СИЛИЦИРОВАННОГО ГРАФИТА | 2017 |

|

RU2685675C1 |

о in а

о о

N

гН

in м

со

1Л

VO

ш

ш

и

0)

п т S 79756 Формула изобретения Шихта для изготовления износострйких изделий, включающая карбид кремния, кокс нефтяной и связующее, о т личающаяся тем, что, с целью повышения прочности, износостойкости и срока службы изделий, она . дополнительно содержит хпрафит, сайку и временное связующее при следующем соотношении компонентов,вес.%: Карбид кремния 45-56 Ю Кокс нефтяной 6-8 858 Времениое связую„gg13-15Графит15-28 х:гика6-8 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 250009, кл. С 04 в 35/56, 1968. 2. Авторское свидетельство СССР 176070, кл. С 04 В 35/56, 1964.

Авторы

Даты

1982-11-23—Публикация

1981-03-25—Подача