(54) СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1981 |

|

SU979397A1 |

| Способ получения резиновой смеси | 1978 |

|

SU787427A1 |

| Способ получения резиновой смеси | 1988 |

|

SU1636421A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU992529A1 |

| Способ приготовления резиновой смеси | 1979 |

|

SU870410A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1008215A1 |

| Способ определения оптимальной дозировки вулканизующего агента или ускорителя | 1979 |

|

SU891568A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| Резиновая смесь на основе жидкого карбоксилсодержащего каучука | 1981 |

|

SU956517A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

Изобретение относится к резиновой промышленности, к области получения композиций на основе карбоксил-у содержащих олигомеров и может быть использовано для изготовления изделий из резины.

Известен способ получения резино;вой смеси смешением жидкого карбок илсодержащего каучука с агентом соле вой вулканизации, вулканизацией с последующим введением в полученный солевой вулканизат компонентов смеси (ускорителей, вулканизующих агентов, наполнителей и т. д.) L JНедостатком известного способа является длительное время смешения, нестабильность и трудоемкость процесса смешения, залипание смеси на рабочих органах смесительного оборудования при разогревании смеси. Неиз бежный разогрев смеси при ее изготовлении сопровождается диссоциацией непрочных солевых (иониевых) связей, ч т. е. разжижением композиции что затрудняет смешение и не позволяет достичь требуемой степени диспергирования ингредиентов, в результате чего вулканизаты имеют низкий уровень фиэикo-мexaничecкиk свойств.

Цель изобретения - сокращение времени смешения и повышение прочности (физико-механических показателей) резин из данной смеси.

Указанная цель достигается тем, что согласно способу получения резиновой смеси смешением жидкого карбоксил содержаще го каучука с агентом солевой вулканизации, вулканизацией с

10 последующим введением в полученный солевой вулканизат компонентов смеси, перед введением компонентов смеси солевой вулк низат выдерживают при (+ 15 ) - (- 75)С от 1 мин до 30 сут.

15

Примеры -6. Карбоксилсодержащий олигомер смешивают с агентом солевой вулканизации в смесителе для жидких каучуков, а затем выдерживают при в течение 2 ч.

20 Полученный солевой вулканизат охлаждают на полиэтиленовой пленке до комнатной температуры, а затем выдерживают при (+ 15) С- 75)С, после чего смешивают на лабораторных валь- .

25 цах с ингредиентами смеси. Полученные резиновые смеси вулканизуют в прессе под давлением 12 МПа при 143 С в течение 30 мин. Физико-механические свойства резин определяют по ГОСТ

30 270-75.

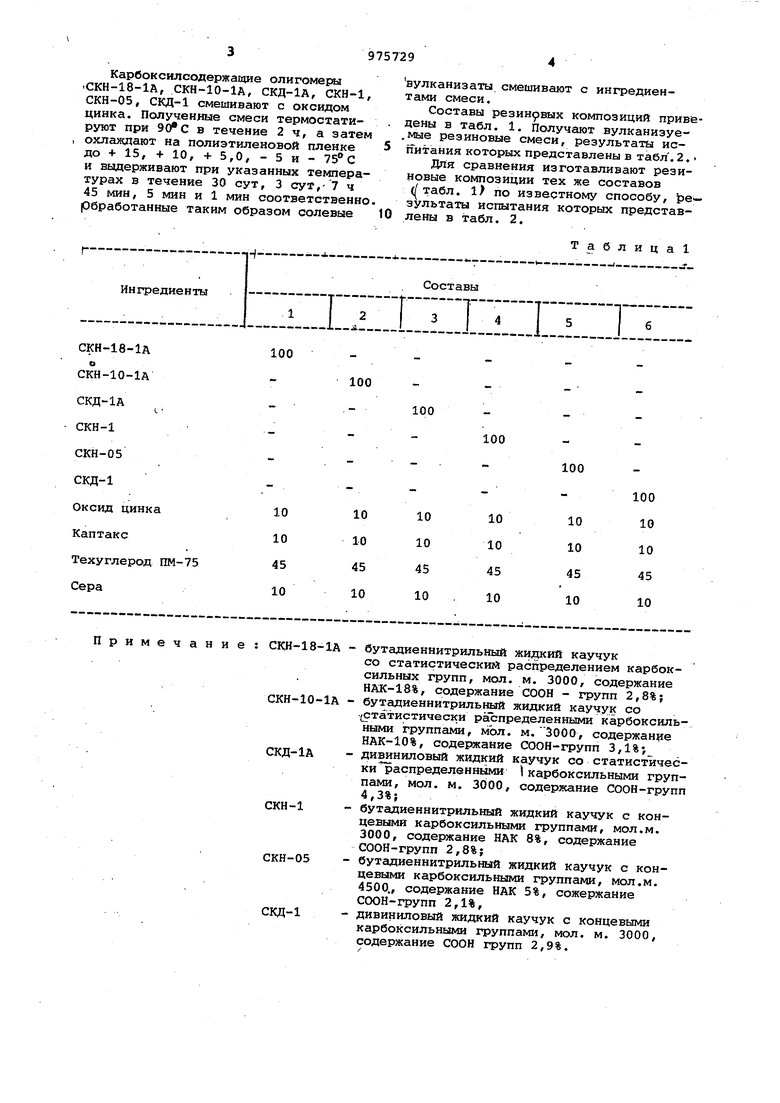

Карбоксилсодержащие олигоме и rCKH-18-lA, CKH-10-lA, СКД-1А, СКН-1, СКН-05, СКД-1 смешивают с оксидом цинка. Полученные смеси термостатируют при в течение 2 ч, а затем охлаждают на полиэтиленовой пленке ЛО + 15, + 10, + 5,0, - 5 и - и выдерживают при указанных температурах в течение 30 сут, 3 сут,-7 ч 45 мин, 5 мин и 1 мин соответственно рбработанные таким образом солевые

100

10 10 45 10

ПМ-75 Примечание: CICH-18-1A СКН-10-1А СКД-1А СКН-1 СКН-05 СКД-1 вулканизаты смешивают с ингредиентами смеси.

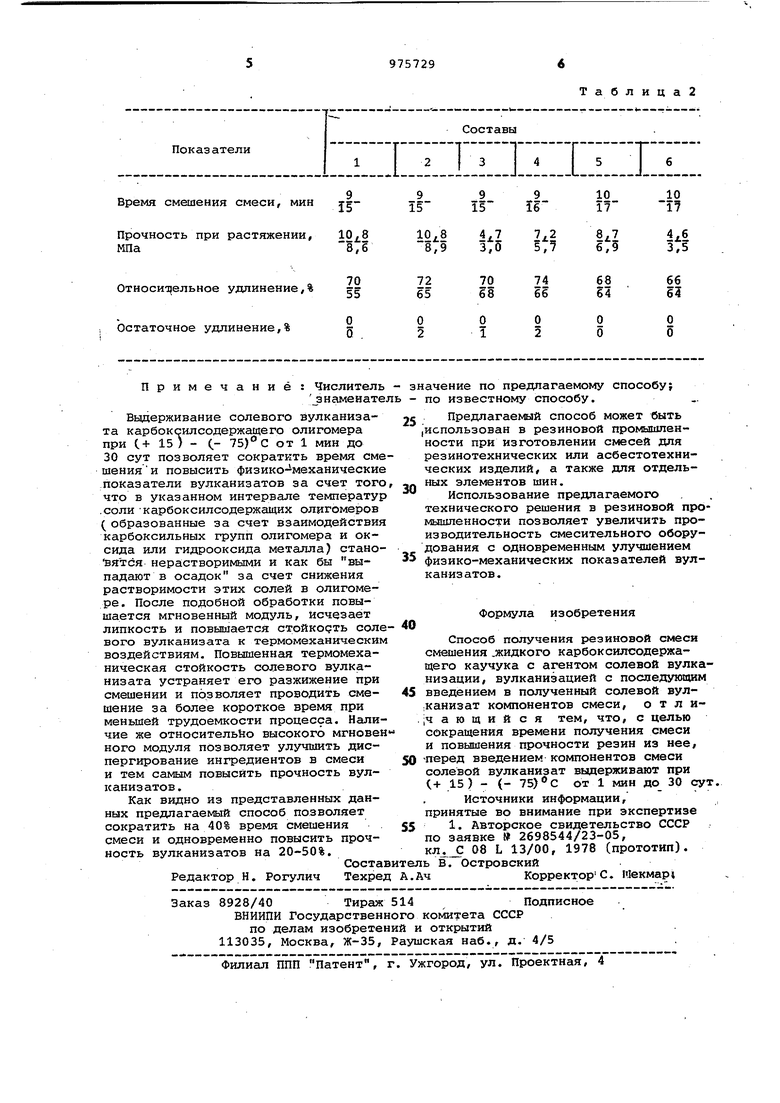

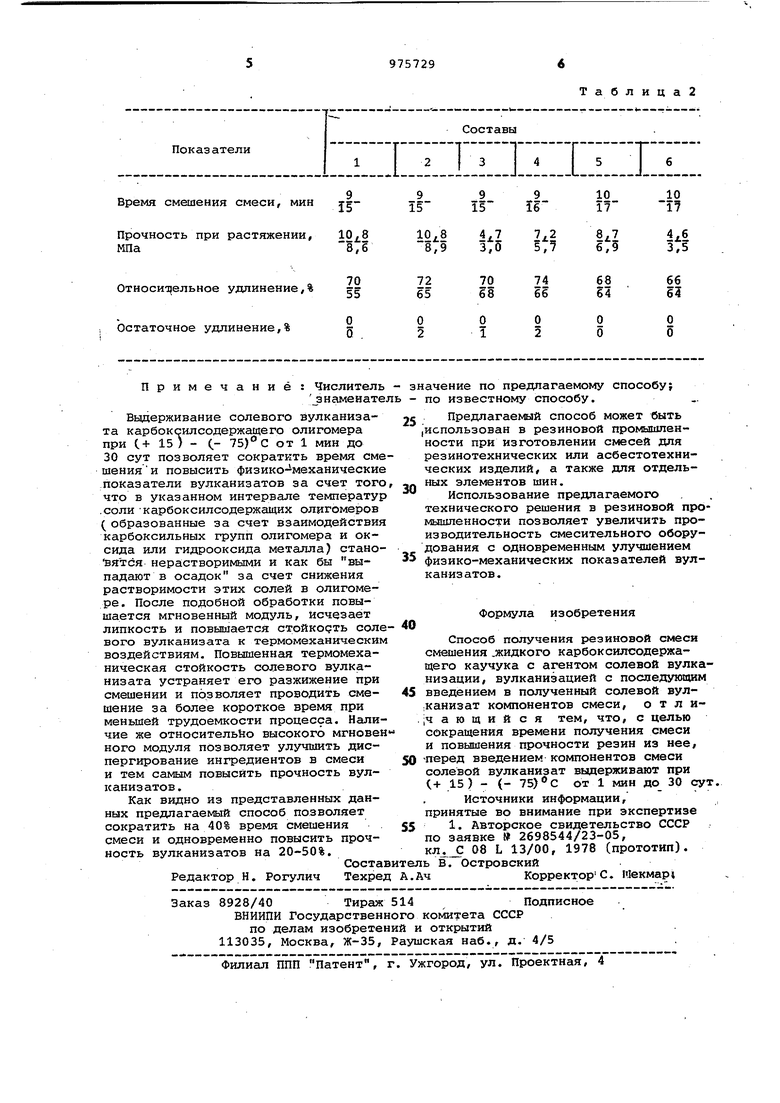

Составы резиновых композиций прив1едены в табл. 1. Получают вулканизуе,мые резиновые смеси, результаты исгГитания которых представлены в табл . 2. Для сравнения изготавливают резиновые композиции тех же составов (/табл. 1) по известному способу, |эе- зультаты испытания которых представлены в табл. 2.

100

100

100

100 10 10 45 10

10 10 45 10

10 10 45 10

10 10 45 10 бутадиеннитрильный жидкий каучук со статистический распределением карбоксильных групп, мол. м. 3000, содержание НАК-18%, содержание СООН - групп 2,8%; бутадиеннитрильный жидкий каучук со {Статистически распределенными карбоксильными группами, мол. м. ЗООО, содержан 1е НАК-10%, содержание СООН-групп 3,1%; дивиниловый жидкий каучук со статистически распределенными )карбоксильными группами, мол. м. 3000, содержание СООН-групп 4,3%} бутадиеннитрильный жидкий каучук с концевыми карбоксильными группами, мол.м. 3000, содержание НАК 8%, содержание СООН-групп 2,8%; бутадиеннитрильный жидкий каучук с концевыми карбоксильнылш группами, мол.м. 4500., содержание НАК 5%, сожержание СООН-групп 2,1%, дивиниловый жидкий каучук с концевыми карбоксильными группами, мол. м. 3000, содержание СООН групп 2,9%.

Таблица2

Авторы

Даты

1982-11-23—Публикация

1981-05-04—Подача