(54) СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ Изобретение относится к резиновой промлшленности, в частности к способу получения резиновой смеси. Известен способ получения резиновой смеси смешением карбоксилсодержащего олигомера с сероускорительной вулканизующей группой, окисью или гидроокисью двухвалентного метал ла (кальция, цинка) и целевыми добав ками (наполнителями, пластификаторами, стабилизаторами и т.д.), при это смешение проводят в закрытом смесите ле или вальцах Т . Недостатком данного способа двляется сложность технологии получения эластомеров, связанная с громоздким аппаратурным оформлением процесса, низкая производительность, а также низкие значения прочности получаемых эластомеров. Цель изобретения - упрощение способа и повышение прочностных свойств резин из данной смеси. Поставленная цель достигается тем что, в способе получения резиновой смеси смешением карбоксилсодержащего олигомера с сероускорительной вулканизуквдей группой, окисью или гидроокисью двухвалентного металла и целе выми добавками,сначала смешивают kapбоксилсодержащий олигомер с окисью или гидроокисью двухвалентного металла с последующими термообработкой при20-200вС в течение 0,25-24 ч смещением с сероускорительной вуЛканизующей группой и целевыми добавками. Пример. 100 масс. ч. карбоксилсодержащего бутадиеннитрильного каучука молекулярной массы 3000 (СКН-1) смешивают с 3 масс. ч. гид-, роокиси кальция. Полученную смесь выдерживают при в течение 1,5ч а затем охлаждают до комнатной температуры. Полученный солевой вулканизат смаяивают на вальцах с 45,0 масс.ч. технического углерода ПМ-75Т 7,5 масс.ч. каптакса и 7,5 масс.ч. серы. Полученную резиновую смесь вулканизуют при 183°С в течение 30 мин. П р и М е р 2. а) 100 масс.ч, СКН-1 смешивают с 50 масс.ч. окиси цинка. Полученную смесь выдерживают при 100°С в течение 1,5 ч, а затем охлаждают до комнатной температуры. Полученный солевой вулканизат смешивают на вальцах с 7,5 масс.ч. каптакса и 7,5 масс.ч. серы. Полученную резиновую смесь вулканизуют при 183 в течение 30 мнн.

б) В солевой вулканизат на вальцах вводят 45 масс.ч. технического углерода ПМ-75; 7,5 масс.ч. каптакса и 7,5 масс.ч. серы. Полученную резиновую, смесь вулканизуют при в течение 30 мин.

п р и м е р 3. 100 масс.ч. СКН-1 i смешивают с 10 масс.ч. окиси магния. Полученную смесь выдерживают при 100°С в течение 1,5 ч, а затем охлаждают до комнатной температуры. Полученный солевой вулканизат смешивают на вальцах с 7,5 масс.ч. каптакса и 7,5 масс.ч. серы. Полученную резиновую смесь вулканизуют при в течение 30 мин.

П р и м е р 4. 100 мае.ч, СКН-1 смешивают с 10 масс.ч. окиси бария. Полученную смесь выдерживают при в течение 1,5 ч, а затем охлаждают до комнатной температуры.Полученный солевой вулканизат смешиваю на вальцах с 7,5 масс.ч. каптакса и 7,5 масс.ч. серы. Полученную резиновую смеь вулканизуют при 183с в течение 30 мин.

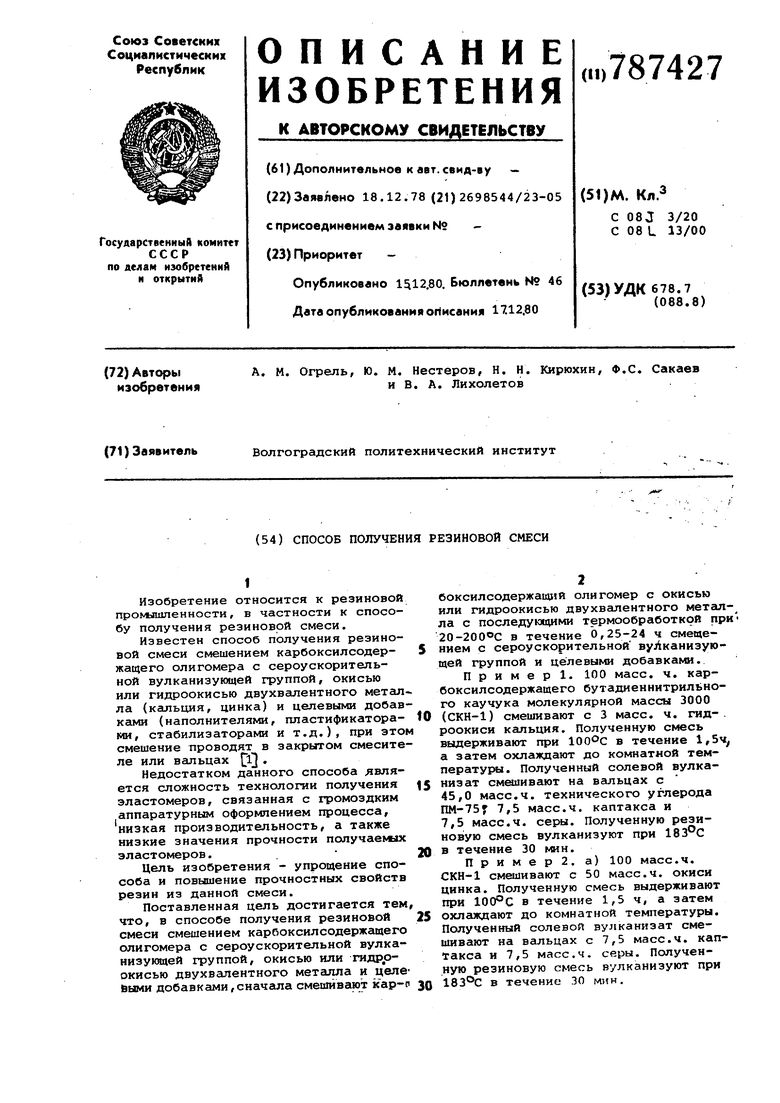

Физико-механические свойства эластомеров полученных по примерам 1-4 представлены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1981 |

|

SU979397A1 |

| Способ получения резиновой композиции | 1981 |

|

SU956500A1 |

| Способ определения оптимальной дозировки вулканизующего агента или ускорителя | 1979 |

|

SU891568A1 |

| Способ получения резиновой композиции | 1979 |

|

SU819126A1 |

| Резиновая смесь | 1977 |

|

SU702041A1 |

| Жидкая композиция для получения эбонитовых покрытий | 1982 |

|

SU1191451A1 |

| Способ получения резиновой смеси | 1981 |

|

SU975729A1 |

| Резиновая смесь | 1977 |

|

SU696039A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1978 |

|

SU771123A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1977 |

|

SU737417A1 |

1,9 2,0 5,7 1,1 10 86 72 134 0200

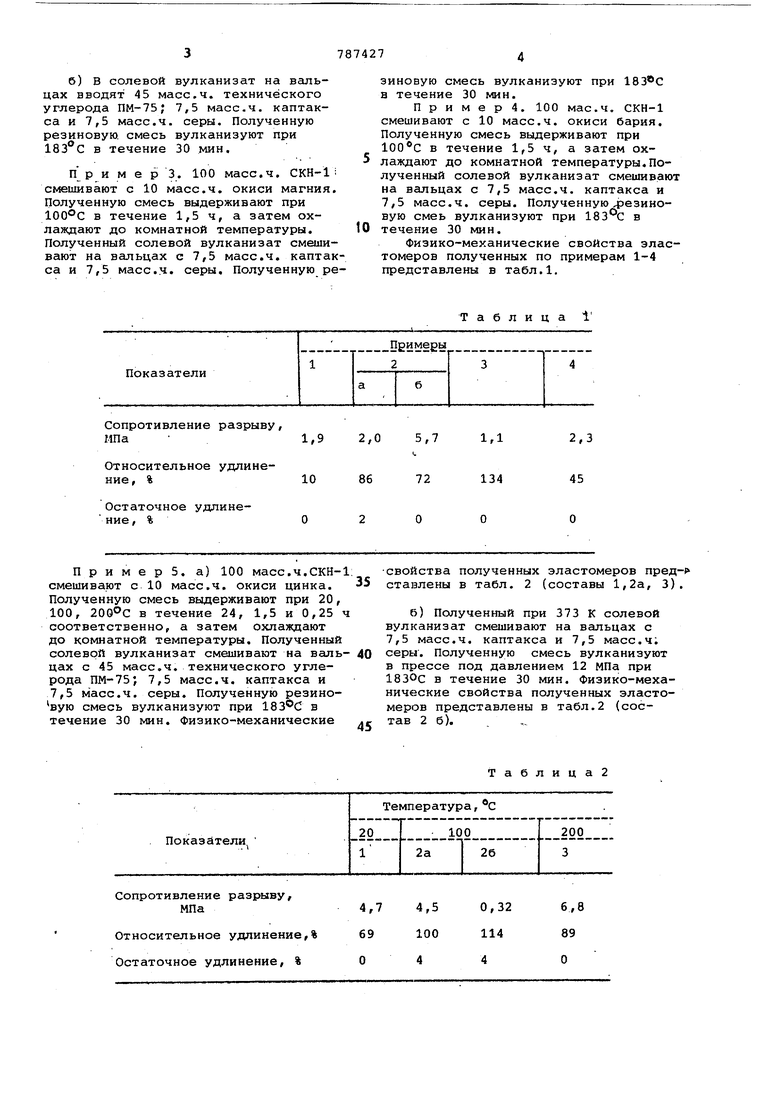

П р и м е р 5. а) 100 масс.ч.СКН-1; смешивают с 10 масс.ч. окиси цинка. 35 Полученную смесь выдерживают при 20, 100, 200°С в течение 24, 1,5 и 0,25 ч соответственно, а затем охлаждают до комнатной температуры. Полученный солевой вулканизат смешивают на валь- 40 цах с 45 масс.ч. технического углерода ПМ-75; 7,5 масс.ч. каптакса и 7,5 масс.ч. серы. Полученную резино вую смесь вулканизуют при 183®С в течение 30 мин. Физико-механические . Сопротивление разрыву, МПа4,7 4,5 Относительное удлинение,%69 100 Остаточное удлинение, %04

2,3

«.

45

О

свойства полученных эластомеров представлены в табл. 2 (составы 1,2а, 3).

б) Полученный при 373 К солевой вулканизат смешивают на вальцах с 7,5 масс.ч. каптакса и 7,5 масс.ч; серы. Полученную смесь вулканизуют в прессе под давлением 12 МПа при 183ОС в течение 30 мин. Физико-механические свойства полученных эластомеров представлены в табл.2 (состав 2 б).

Таблица2

Температура, с 0,326,8 11489 4О

Примере, а) 100 масс.ч. СКН-1 смешивают с 10 масс.ч. окиси цинка. Полученную смесь выдерживают при ЮоЬ в течение 1,5 ч. Полученный солевой вулканизат смешивают на вальцах с 45 масс.ч. технического углерода ПМ-75, 10 масс.ч. каптакса и 10 мае.ч серы. Полученную резиновую смесь вулканизуют в прессе при в течение 30 м. Получают эластомер.

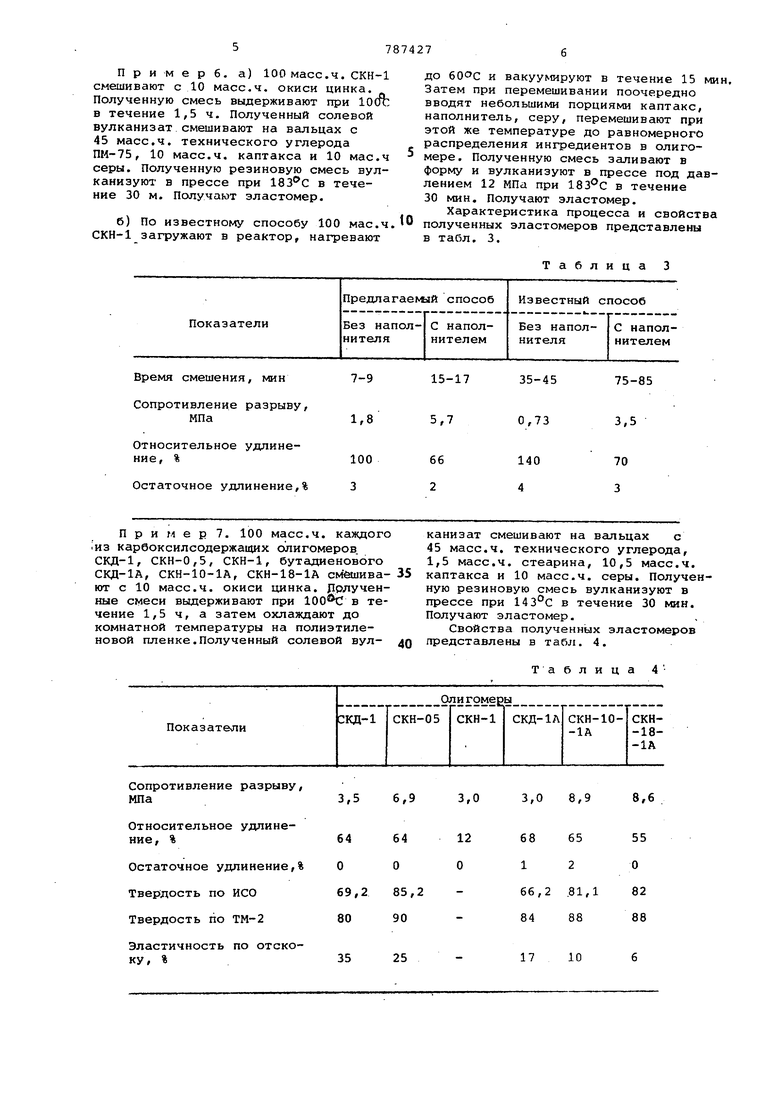

б) По известному способу 100 мае.ч. СКН-1 загружают в реактор, нагревают

Время смешения, мин 7-9

Сопротивление разрыву,

МПа1,8

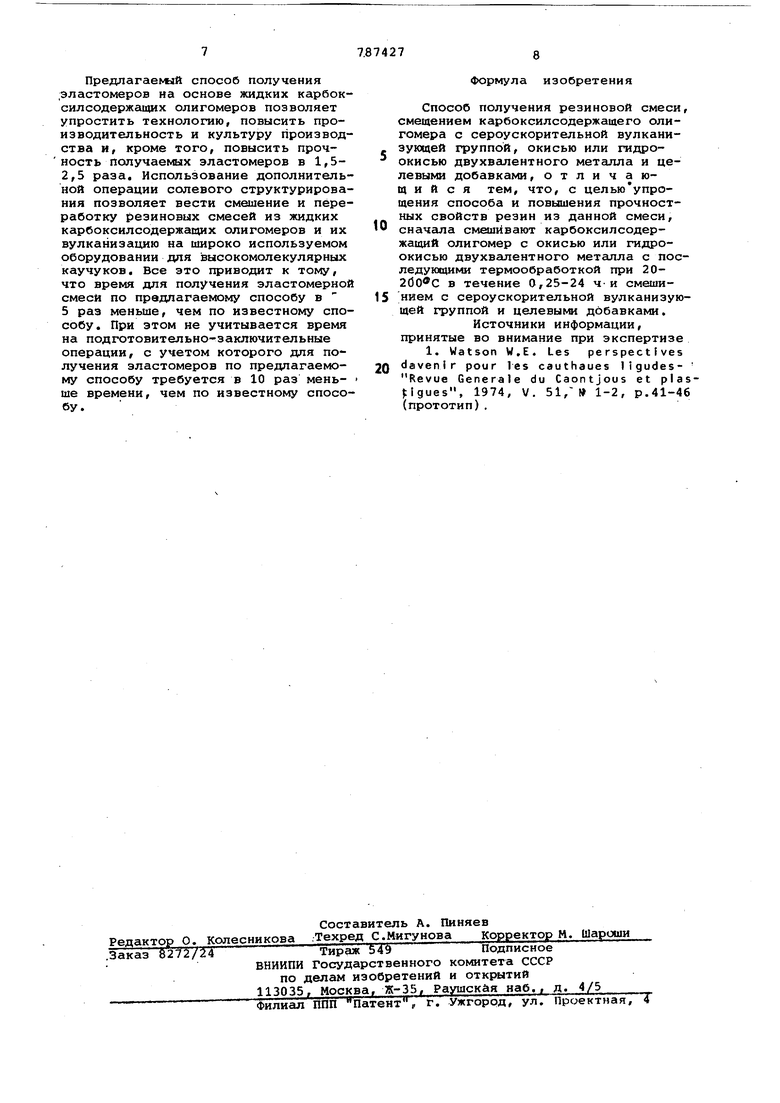

Относительное удлинеП р и м е р 7. 100 масс.ч. каждого .из карбоксилсодержащих олигомеров, СКД-1, СКН-0,5, СКН-1, бутадиенового СКД-1А, СКН-10-1А, СКН-18-1А смйиивают с 10 масс.ч. окиси цинка, дрлученные смеси выдерживают при 100 в течение 1,5 ч, а затем охлаждают до комнатной температуры на полиэтиленовой пленке.Полученный солевой вулсопротивление разрыву, МПа Относительное удлинение, % Остаточное удлинение,% Твердость по ИСО Твердость по ТМ-2 Эластичность по отскоку, %

до и вакуумируют в течение 15 мин. Затем при перемешивании поочередно вводят небольшими порциями каптакс, наполнитель, серу, перемешивают при этой же температуре до равномерного распределения ингредиентов в олигомере. Полученную смесь заливают в форму и вулканизуют в прессе под давлением 12 МПа при в течение 30 мин. Получают эластомер.

Характеристика процесса и свойства

0 полученных эластомеров представлены в табл. 3.

Таблица 3

35-45

75-85 0,73 3,5

канизат смешивают на вальцах с 45 масс.ч. технического углерода, 1,5 масс.ч. стеарина, 10,5 масс.ч. каптакса и 10 масс.ч. серы. Полученую резиновую смесь вулканизуют в прессе при 143с в течение 30 мин. Получают эластомер.

Свойства полученных эластомеров представлены в табл. 4.

Таблица 4 3,08,9 6865 12 66,2.81,1 8488

Предлагаекый способ получения эластомеров на основе жидких карбоксилсодержёццих олигомеров позволяет упростить технологию, повысить производительность и культуру производства и, кроме того, повысить прочность получаемых эластомеров в 1,52,5 раза. Использование дополнительной операции солевого структурирования позволяет вести смешение и переработку )езиновых смесей из жидких карбоксилсодержагдих олигомеров и их вулканизацию на широко используемом Оборудовании для высокомолекулярных каучуков. Все это приводит к тому, что время для получения эластомерной смеси по предлагаемому способу в 5 раз меньше, чем по известному способу. При этом не учитывается время на подготовительно-заключительные операции, с учетом которого для получения эластомеров по предлагаемому способу требуется в 10 раз меньше времени, чем по известному способу.

Формула изобретения

Способ получения резиновой смеси, смещением карбоксилсодержащего олигомера с сероускорительной вулканизующей группой, окисью или гидроокисью двухвалентного металла и целевыми добавками, отличающийся тем, что, с цельюупрощения способа и повышения прочностных свойств резин из данной смеси, сначала смешивают карбоксилсодержащий олигомер с окисью или гидроокисью двухвалентного металла с последующими термообработкой при 202( в течение 0,25-24 ч и смеши5 нием с сероускорительной вулканизующей группой и целевыми добавками.

Источники информации, ПЕ инятые во внимание при экспертизе

Авторы

Даты

1980-12-15—Публикация

1978-12-18—Подача