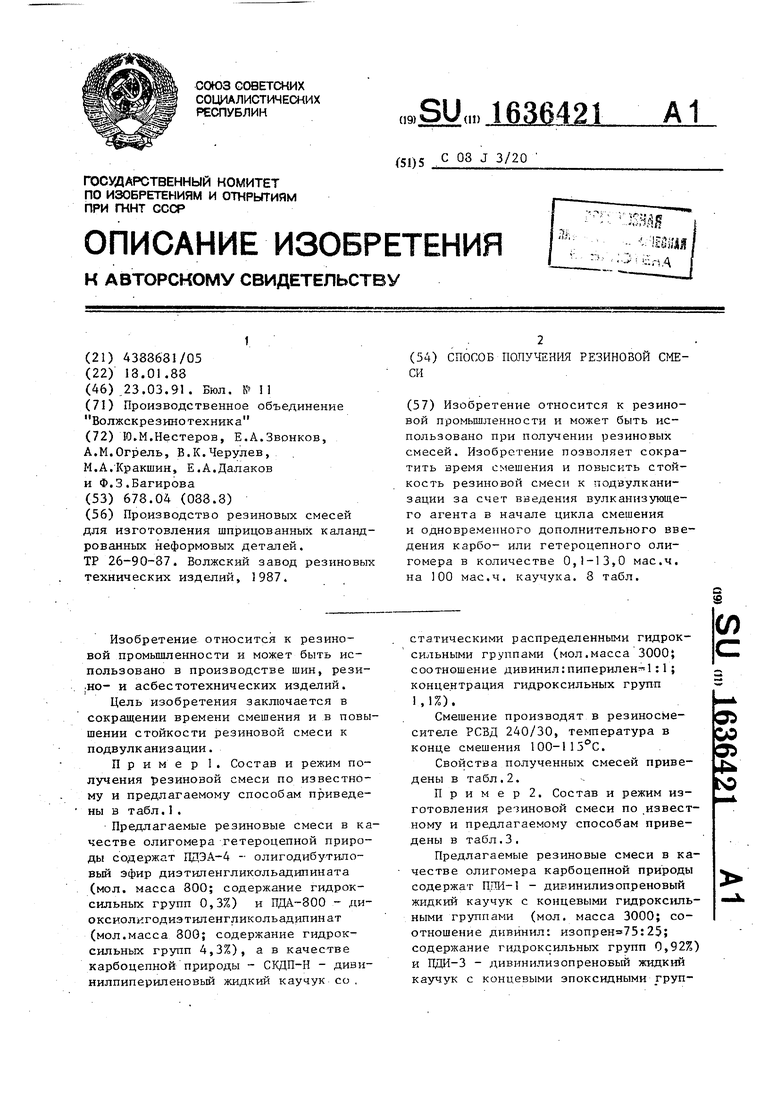

Изобретение относится к резиновой промышленности и может быть использовано в производстве шин, резино- и асбестотехнических изделий.

Цель изобретения заключается в сокращении времени смешения и в повышении стойкости резиновой смеси к подвулканизации.

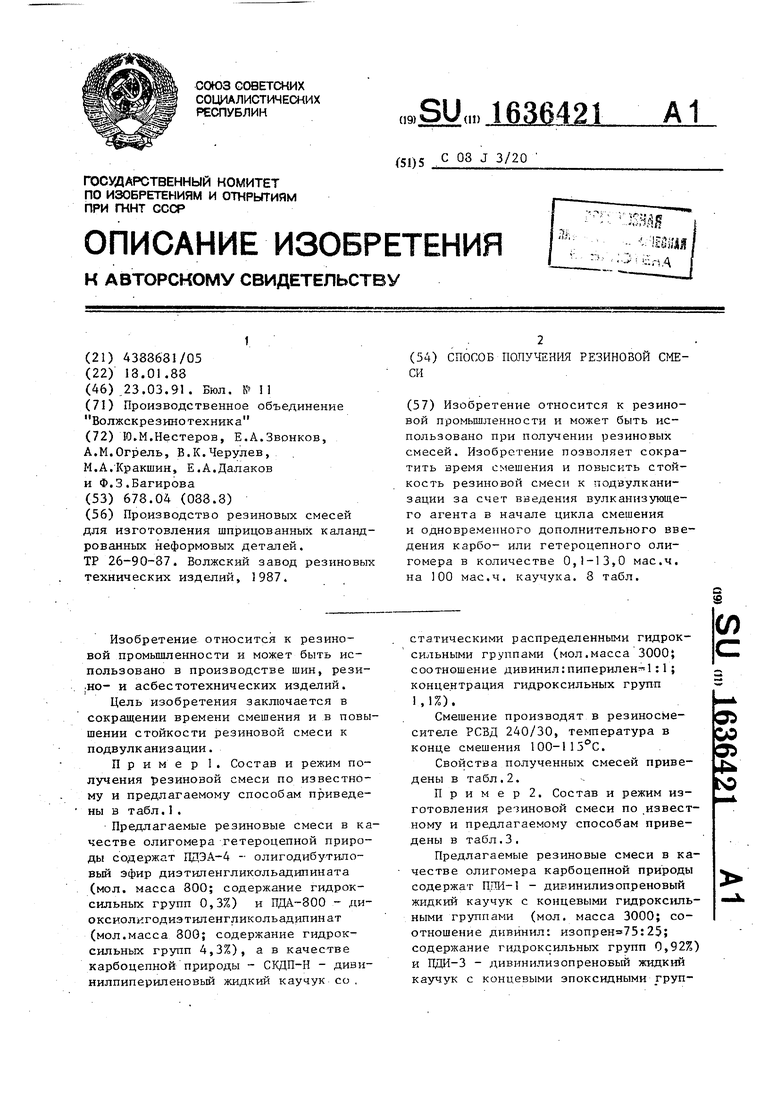

Пример 1. Состав и режим получения резиновой смеси по известному и предлагаемому способам приведены в табл.1.

Предлагаемые резиновые смеси в качестве олигомера гетероцепной природы содержат ПДЭА-4 - олигодибутило- вьш эфир диэтиленгликольадипината (мол. масса 800; содержание гидрок- сильных групп 0,3%) и ПДА-800 - ди- оксиолигодиэтиленгликольадипииат (мол.масса 800; содержание гидрок- сильных групп 4,3%), а в качестве карбоцепной природы - СКДП-Н - диви- нилпипериленовый жидкий каучук со

статическими распределенными гидрок- сильными группами (мол.масса 3000} соотношение дивинил:пиперилен-1:1; концентрация гидроксильных групп

1,1%).

Смешение производят в резиносме- сителе РСВД 240/30, температура в конце смешения 100-115 С.

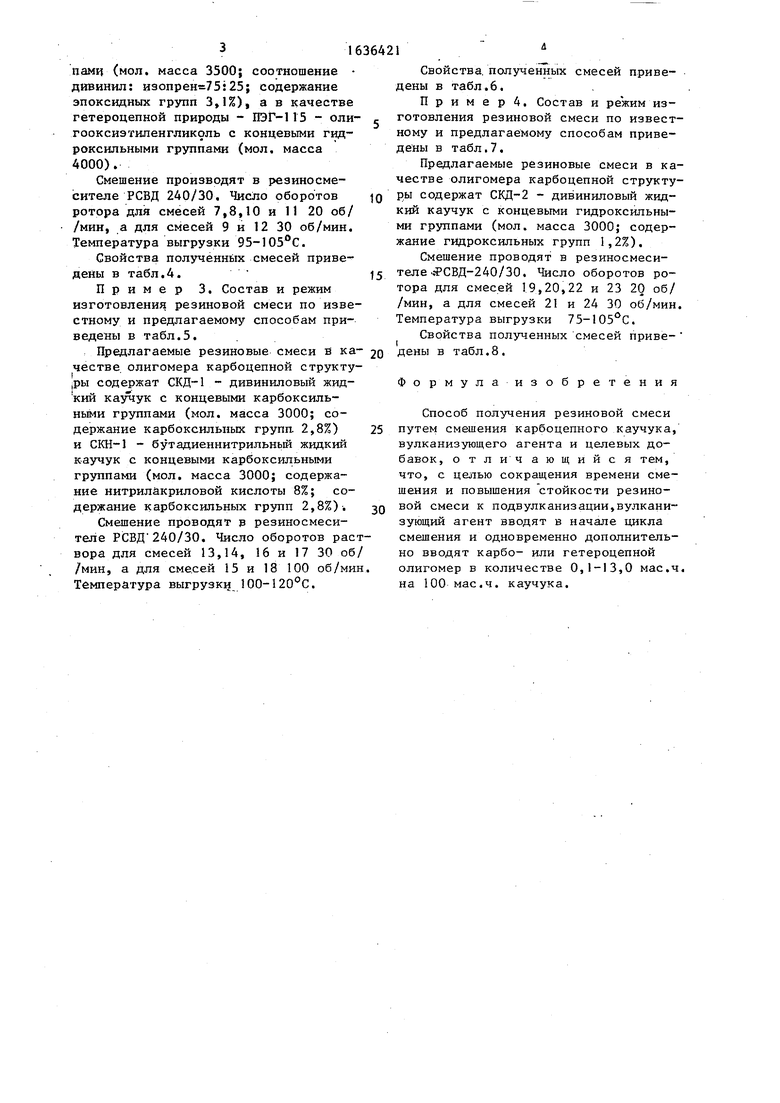

Свойства полученных смесей приведены в табл.2.

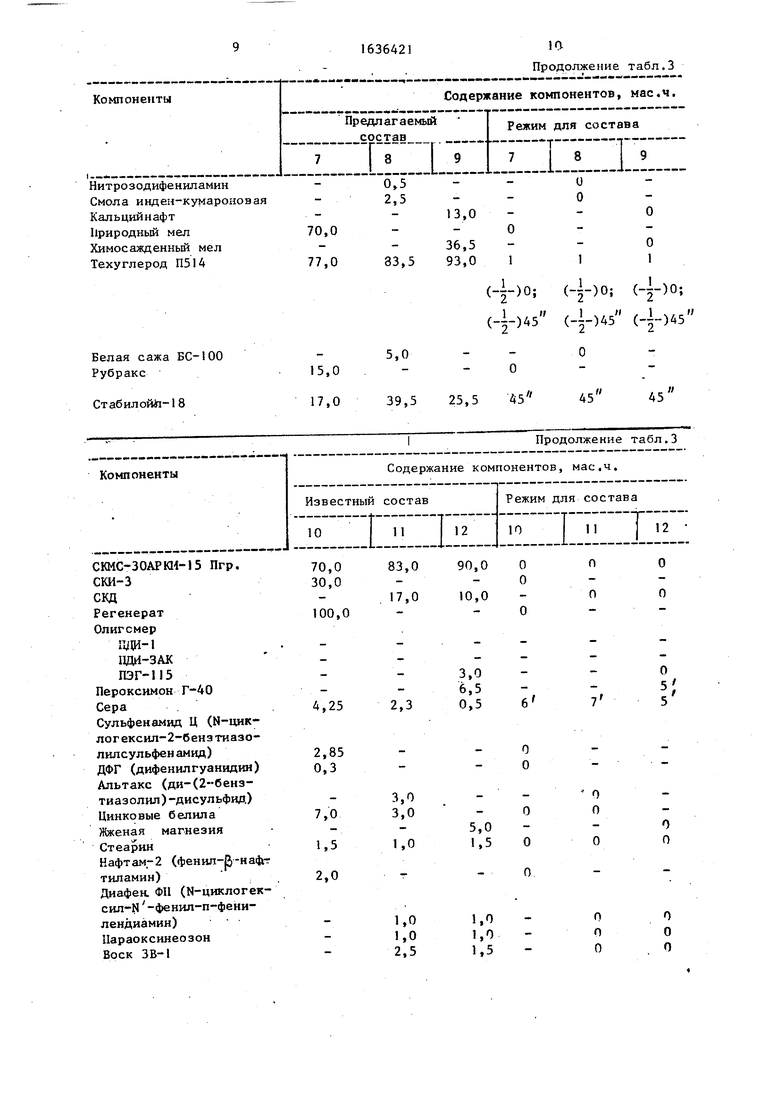

П р и м е р 2. Состав и режим изготовления резиновой смеси по известному и предлагаемому способам приведены в табл.3 ,

Предлагаемые резиновые смеси в качестве олигомера карбоцепной природы содержат ШТИ-1 - дигинилизопреновый жидкий каучук с концевыми гидроксиль- ными группами (мол. масса 3000; соотношение дивинил: изопрен 75:25; содержание гидроксильных групп 0,92%) и ПДИ-3 - дивинилизопреновый жидкий каучук с концевыми эпоксидными груп(Л

нами (мол. масса 3500; соотношение дивинил: изопрен 75:25; содержание эпоксидных групп 3,1%), а в качестве гетероцепной природы - ПЭГ-115 - оли- гооксиэтиленгликоль с концевыми гид- рокснльными группами (мол. масса 4000).

Смешение производят в резиносме- сителе РСВД 240/30. Число оборотов ротора для смесей 7,8,10 и 11 20 об/ /мин, а для смесей 9 и 12 30 об/мин. Температура выгрузки 95-105°С.

Свойства полученных смесей приведены в табл.4.

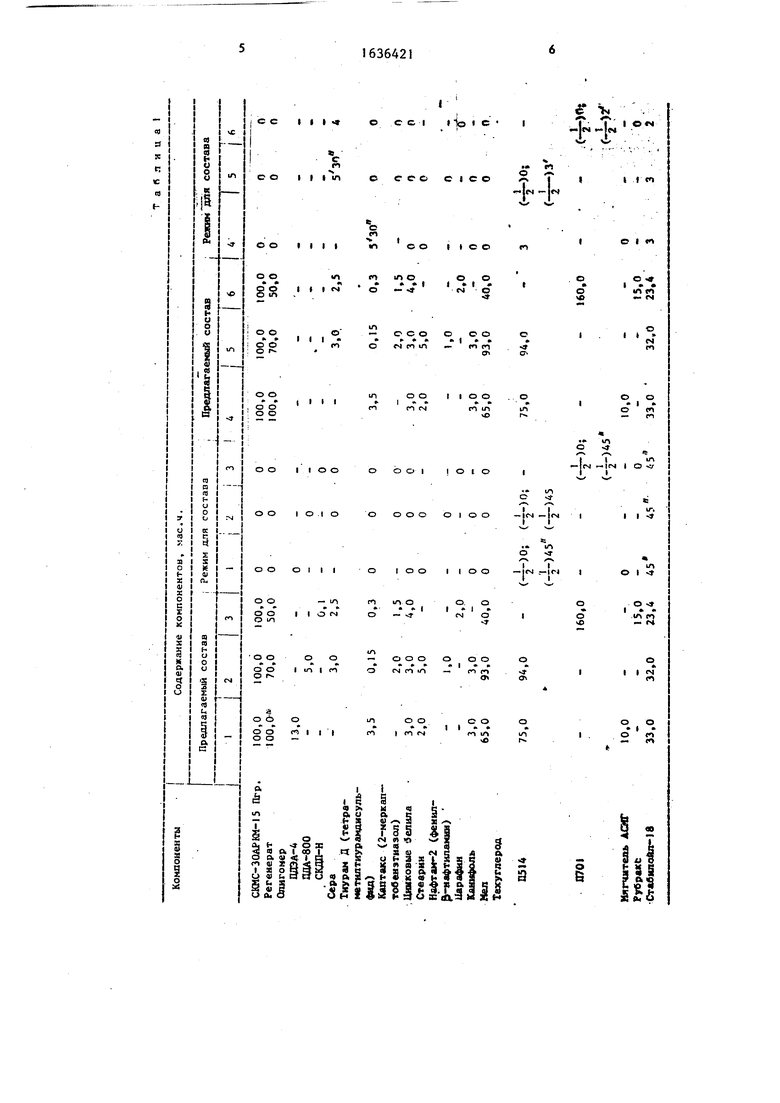

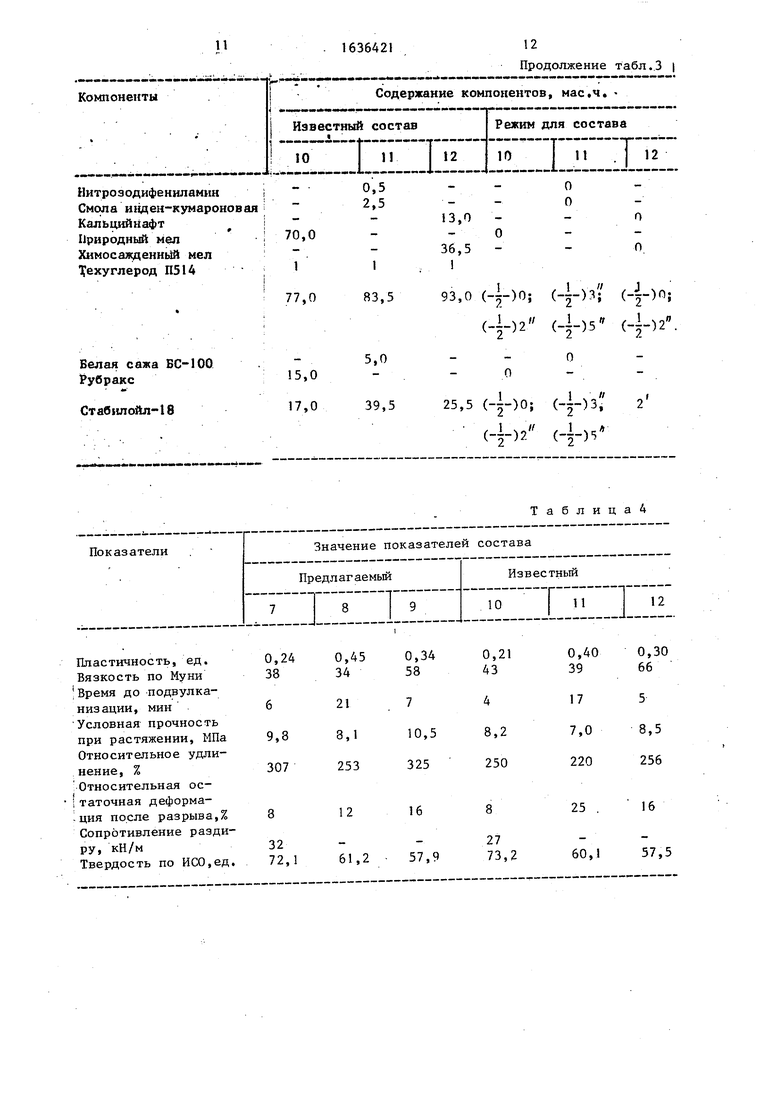

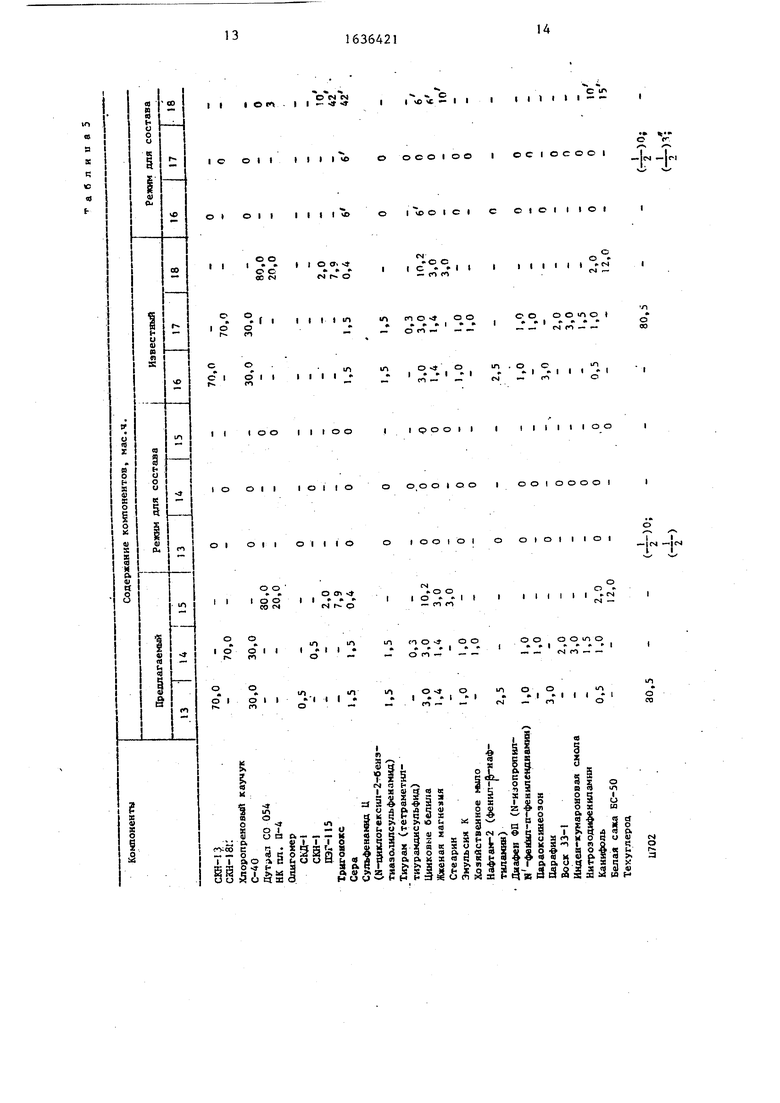

Пример 3. Состав и режим изготовления резиновой смеси по известному и предлагаемому способам приведены в табл.5.

636421d

Свойства полученных смесей приведены в табл. 6.

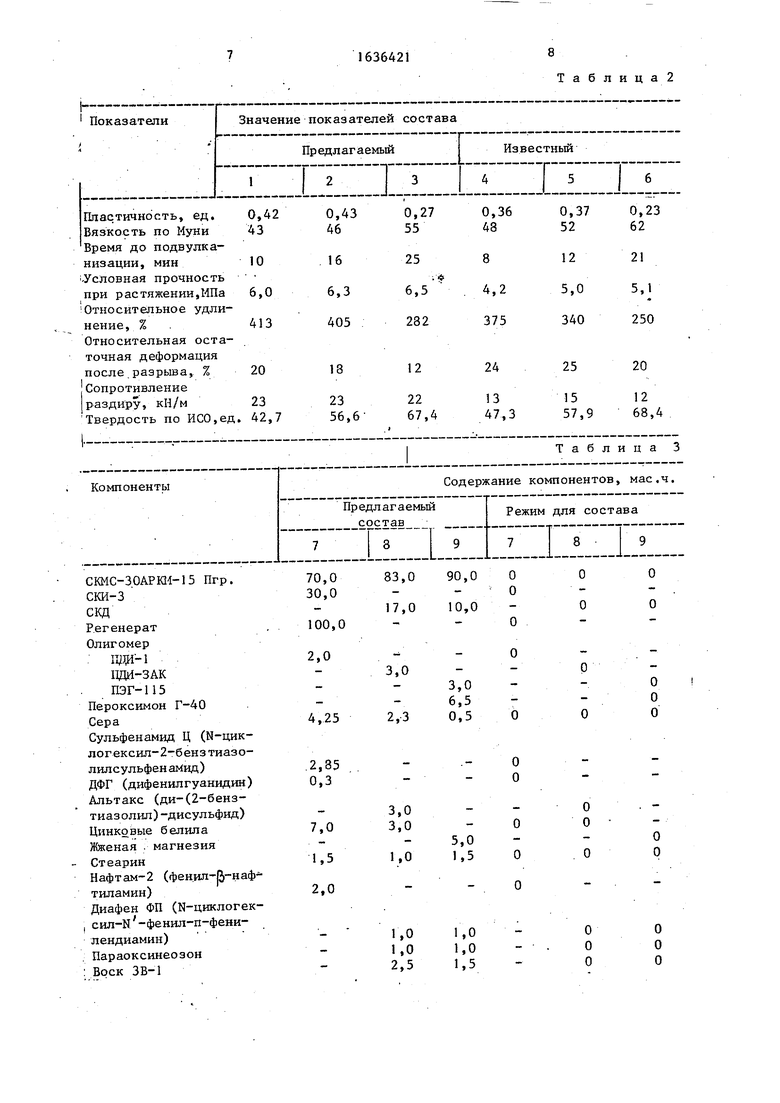

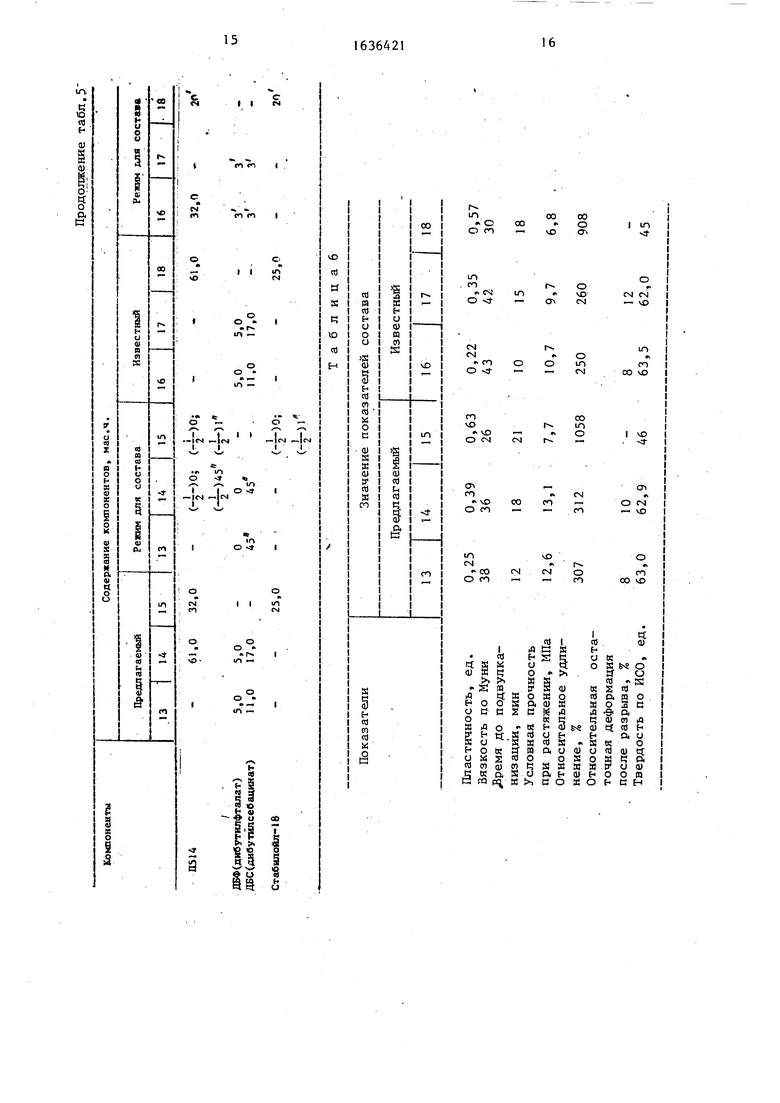

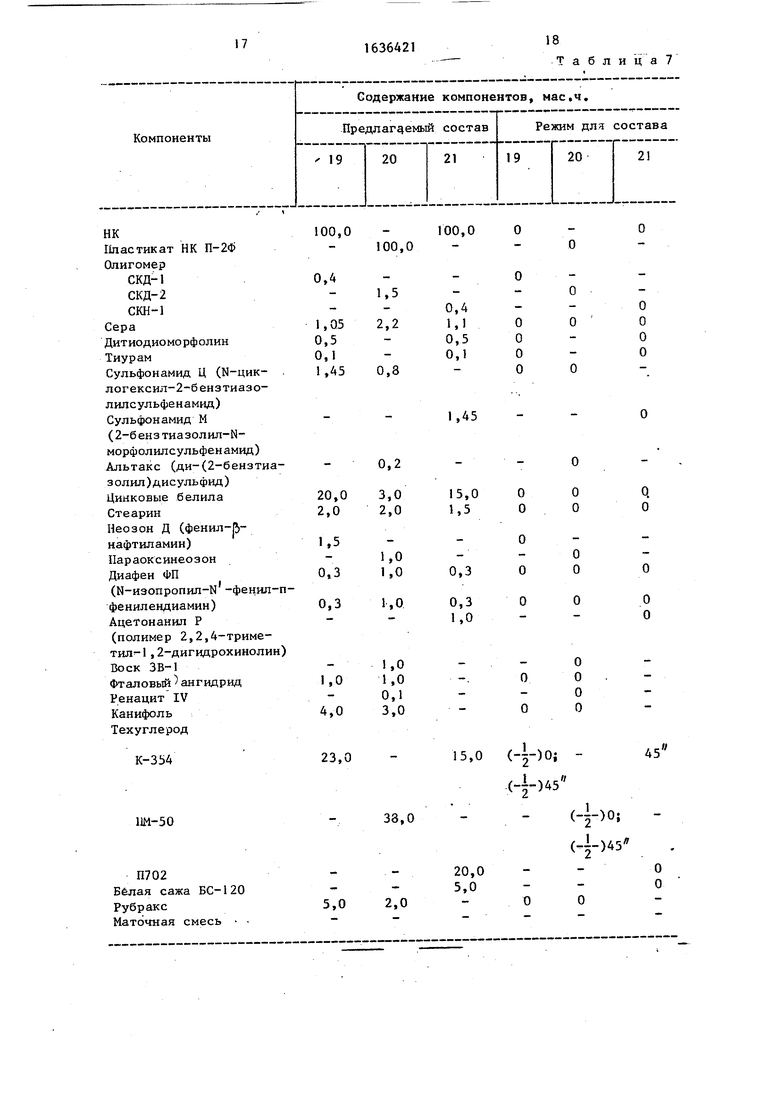

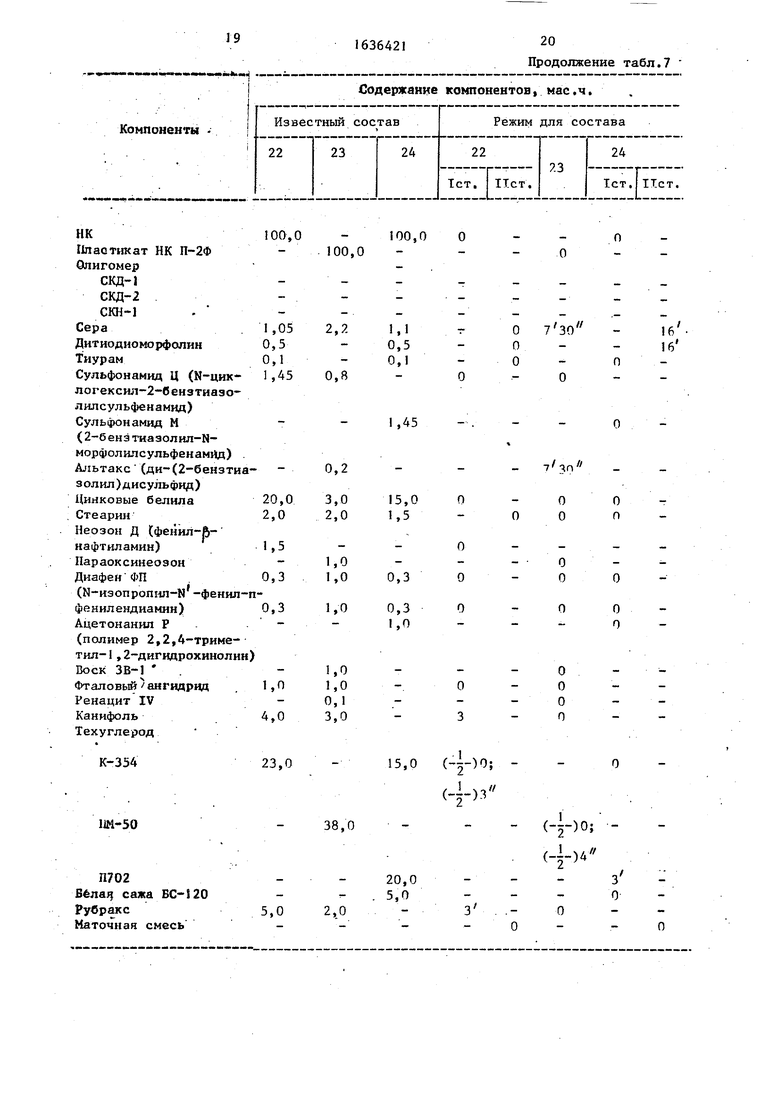

П р и м е р 4. Состав и режим из- готовления резиновой смеси по известному и предлагаемому способам приведены в табл.7.

Предлагаемые резиновые смеси в качестве олигомера карбоцепной структу- д ры содержат СКД-2 - дивиниловый жидкий каучук с концевыми гидроксильны- ми группами (мол. масса 3000; содержание гидроксильных групп 1,2%).

Смешение проводят в резиносмеси- 15 теле 4РСВД-240/30. Число оборотов ротора для смесей 19,20,22 и 23 20 об/ /мин, а для смесей 21 и 24 30 об/мин. Температура выгрузки 75-105°С.

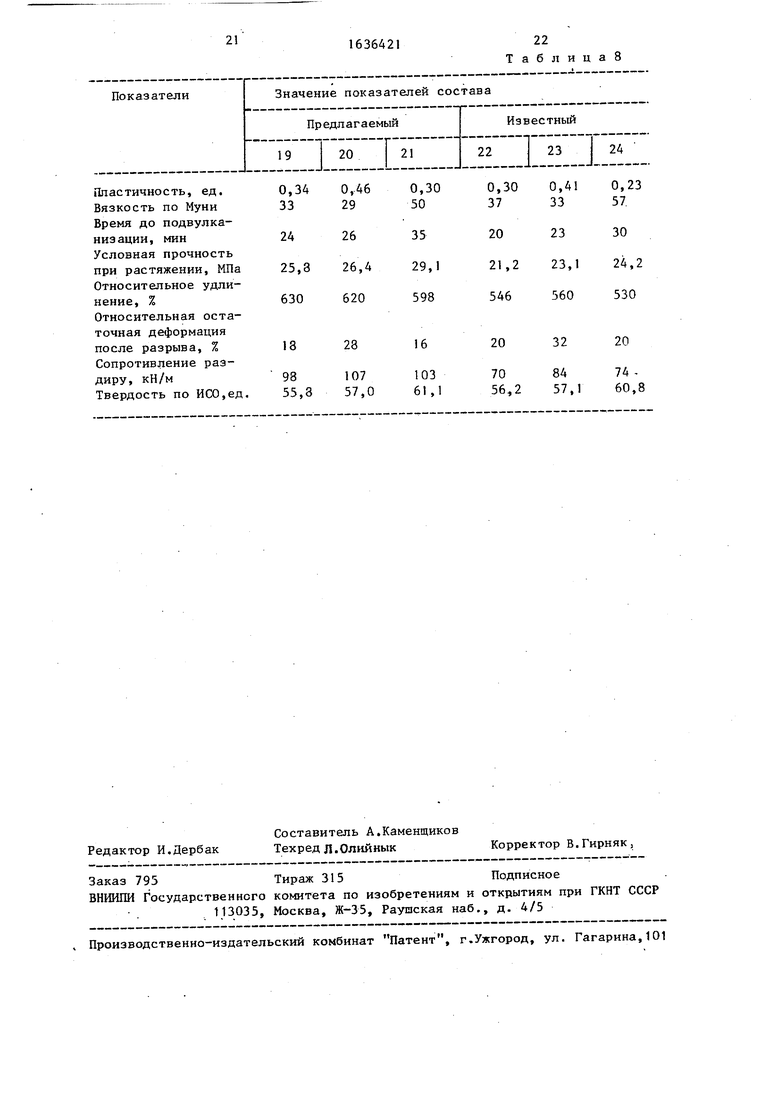

Свойства полученных смесей приве-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1986 |

|

SU1479463A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU992529A1 |

| Резиновая смесь на основе изопренового каучука | 1985 |

|

SU1260374A1 |

| Резиновая смесь | 1985 |

|

SU1382839A1 |

| МАСЛОСТОЙКАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2356917C2 |

| Клеевая композиция | 1986 |

|

SU1388411A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ИЗОПРЕНОВОГО КАУЧУКА | 1988 |

|

RU2012570C1 |

| Резиновая смесь | 1985 |

|

SU1288188A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232170C1 |

Изобретение относится к резиновой промышленности и может быть использовано при получении резиновых смесей. Изобретение позволяет сократить время смешения и повысить стойкость резиновой смеси к тодвулкани- зации за счет введения вулканизующего агента в начале цикла смешения и одновременного дополнительного введения карбо- или гетероцепного олигомера в количестве 0,1-13,0 мае.ч. на 100 мае.ч. каучука. 8 табл.

Предлагаемые резиновые смеси в ка- 20 дены в табл.8.

честве олигомера карбоцепной структуры содержат СКД-1 - дивиниловый жидкий каучук с концевыми карбоксильными группами (мол. масса 3000; содержание карбоксильных групп 2,8%) и СКН-1 - бутадиеннитрильный жидкий каучук с концевыми карбоксильными группами (мол. масса 3000; содержание нитрилакриловой кислоты 8%; содержание карбоксильных групп 2,8%).

Смешение проводят в резиносмеси- теле РСВД 240/30. Число оборотов раствора для смесей 13,14, 16 и 17 30 об/ /мин, а для смесей 15 и 18 100 об/мин Температура выгрузки 100-120°С.

Формула изобретения

Способ получения резиновой смеси путем смешения карбоцепного каучука, вулканизующего агента и целевых добавок, отличающийся тем, что, с целью сокращения времени смешения и повышения стойкости резиновой смеси к подвулканизации,вулканизующий агент вводят в начале цикла смешения и одновременно дополнительно вводят карбо- или гетероцепной олигомер в количестве 0,1-13,0 мае.ч на 100 мае.ч. каучука.

Компоненты

Содержание компонентой, мас4Ч.

Сульфенамид Ц (N-циклогексил-2-бензтиазолилсульфенамид)2,85 - О

ДФГ (дифенилгуанидин) 0,3 - - О

Альтакс (ди-(2-бензтиазолил)-дисульфид) - 3,0 - Цинковые белила7,03,0-О

Жженая магнезия--5,0

Стеарин1,51,01,5О

Нафтам-2 (фенил- -наф тиламин)2,

Диафен ФП (N-циклогексил-н -фенил-п-фенилендиамин)

Параоксинеоэон 1 «О1,0

Воск ЗВ-1-2,51,5

Таблица2

О О

О О

О О О

О

о о

Сульфенамид Ц (Ы-циклогексил-2-бенэтиазолилсульфен амид)

ДФГ (дифенилгуанидии)

Альтакс (ди-(2 бензтиаэолил)-дисульфид.)

Цинковые белила

Жженая магнезия

Стеарин

Кафтам-2 (фенил-й-наф

тиламин)

Диафен. ФН (М-циклогексил-N -фенил-п-фенилендиамин)

Иараоксинеозон

Воск ЗВ-1

О О

О

О

1,0 1,0 1,5

п о

о

о о о

п

Пластичность, ед. Вязкость по Myни

1 Время до подвулка- низации, мин Условная прочность при растяжении, МПа Относительное удлинение, % Относительная ос,таточная деформация после разрыва,% Сопротивление раэди ру, кН/м Твердость по ИСО.ед

1636421

12 Продолжение табл.3 |

Таблица4

8

27 73,2

25

60,1

16

57,5

П314

ДБФ(дибутилфталат) ДБС(дибутилсеСадинат)

Стабнлойл-18

Пластичность, ед. Вязкость по Муни «Время до подвулка- низации, мин Условная прочность при растяжении, МПа Относительное удлинение, %

Относительная остаточная деформация после разрыва, % Твердость по ИСО, ед

61,0 32,0

5,0 П,0

(-)0; (-|-)0; (-i-HS -i-)l

61,0

32,0

5,0 17,0

20

(л

25,0

20

НК100

Пластикат НК П-2Ф-

Олигомер

СКД-10,4

СКД-2

СКН-1 Сера

Дитиодиоморфолин Тиурам

Сульфонамид Ц (N-цик- логексил-2-бензтиазо- лилсульфенамид)

Сульфонамид М-

(2-бензтиазолил-М- морфолилсульфенамид)

Альтакс (ди-(2-6ензтиа- - золил)дисульфид) Цинковые белила Стеарин

Иеозон Д (фенил-Р - нафтиламин) Параоксинеозон Диафен ФП

(М-изопропил-К -фенил-п- фенилендиамин) Ацетонанил Р (полимер 2,2,4-триме- тил-1,2-дигидрохинолин) Воск ЗВ-1-

Фталовый ангидрид 1,0 Ренацит IV

Канифоль4,0

Техуглерод

К-ЗЬ423,0

Ш-50- 33,0

П702- - 20,0

Белая сажа БС-120 - - 5,0

Рубракс5,02,0 Маточная смесь - Таблица

О О

О

о о о

15,0 (-)0{ 45

-|-)45

-™)0;

(-)45

О

О

НК100

Пластикат НК П-2ФОлигомер

СКД-1СКД-2СКН-1. -Сера

Дитиодиоморфолин Тиурам

Сульфонамид Ц (N-цик- логексил-2-бензтиазо- лилсульфенамид)

Сулыронамид М-

(2-бенэ тиаэолил-N- морфолилсульфенамнд) Альтакс (ди-(2-бензтиа- -

золил)дисульфид) Цинковые белила Стеарин

Неозон Д (фенил-А- нафтиламин) Параоксинеозон Диафен ФП

(Ы-иэопропил-И -фенил-п фенилендиамин) Ацетонанил Р (полимер 2,2,4-триме- тил-1,2-дигидрохинолин) Воск ЗВ-1 Фталовый/ангидрид Ренацит IV Канифоль Техуглерод

К-35423,0

Ш-50-38,0

П702--20,0

Бёла сажа ВС-120--5,0

Рубракс5,02,0

Маточная смесь--1636421

20

Продолжение табл.7 Содержание компонентов, мае.ч.

730

16 16

7/,пл

15,0 (-)0; (-{-

(-5-)°J ( f)4//

з

о

| Производство резиновых смесей для изготовления шприцованных каландрованных неформовых деталей | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Волжский завод резиновых технических изделий, 1987. | |||

Авторы

Даты

1991-03-23—Публикация

1988-01-18—Подача