. Изобретение относится к технике помола и может быть использовано в промьлиленности строительных материалов, например, для получения известняковой муки.

Известен помольный агрегат с мельницей сухого самоизмельчения, молотковой мельницей и вертикальной сепарационной шахтой 1.

Недостатком известного агрегата является то, что из-за неравномерности поля скоростей-в шахте в молотковую мельницу попадает большое количество мелких (фракций,не требующих домола, что ведет к переизмельчению материала, излишней перегрузке мельницы, снижению ее производительности и увеличению удельного распада электроэнергии. Аэрация Молотковой мельницы осуществляется рециркуляционными газами специальным вентилятором, что также ведет к увеличению расхода электроэнергии.

Наиболее близкой к предлагаемому является помольная установка, содержащая молотковую мельницу с всасывающими патрубками, сепарирующую прямоугольную шахту с перегородкой, размещенной над ротором мельницы, и гтег

редней стенкой, в которой расположено устройство для ввода газоматериальной среды, а также сепарационную камеру, свод которой выполнен в виде части цилиндрической поверхности, сопряженной с передней стенкой шахты и сборником осажденных фракций, имеющим течку возврата 2.

В указанной установке часть пыле10газового потока -с фра кциями, не требующими помола, увлекается ротором в мельницу из области, расположенной между сепарирующими элементами и перегородкой шахты. Все это ведет к

15 переизмельчению материала, излишней перегрузке мельницы, снижению производительности и увеличению удельного расхода электроэнергии на помол.

Цель изобретения - повышение про20изводительности и снижение удельного расхода электроэнергии.

Поставленная цель достигается тем, что в помольной установке, содержащей молотковую мельницу с всасывающи25ми патрубками, сепарирующую прямоугольную шахту с перегородкой, ..размещенной над ротором мельницы, с передней стенкой, в которой расположено устройство для ввода газоматери30апьной среды, а также сепаргщионную

камеру, свод которой выполнен в виде части цилиндрической поверхности, сопряженной с передней стенкой шахты и сборником осажденных фракций, имеющим течку возврата, последняя соединена с шахтой со стороны её задней стенки, при этом свод сепарационной камеры выполнен с радиусом кривизны равным 1-2 ширины шахты в ее верхней части, а всасывающие патрубки соединены с шахтой.

Между всасывающими патрубками и шахтой может быть смонтирована жалюзийная решетка, размещенная на передней стенке шахты над устройством для ввода газоматериальной среды.

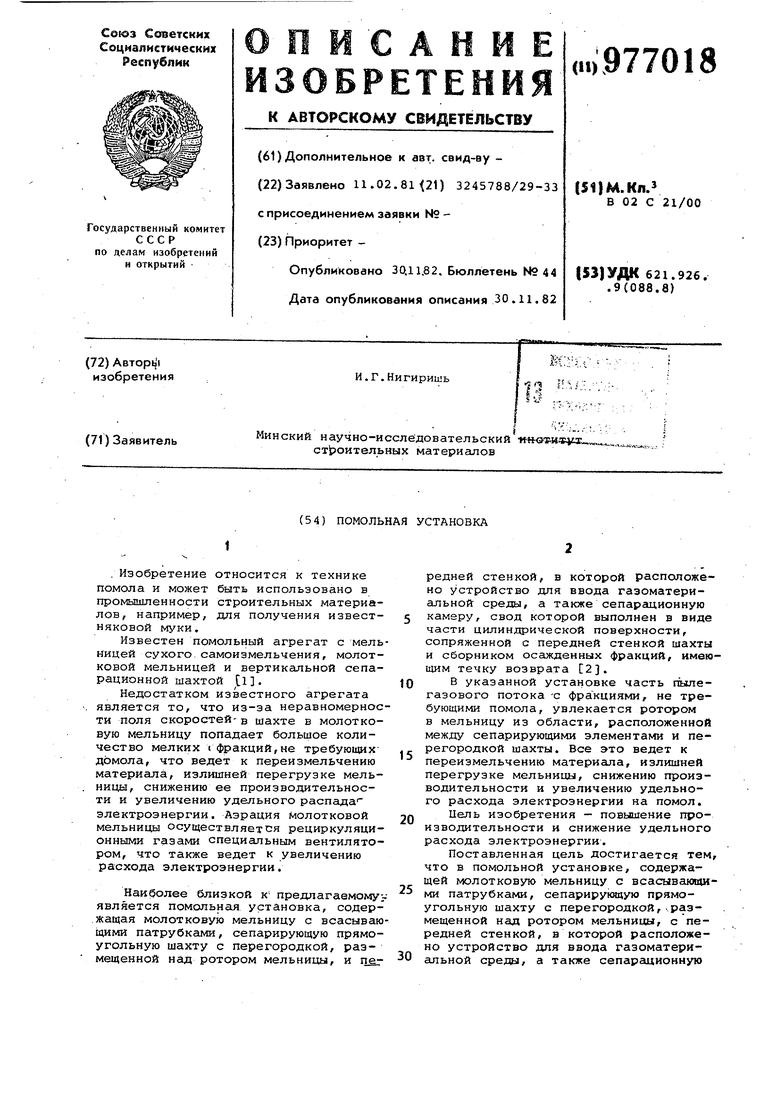

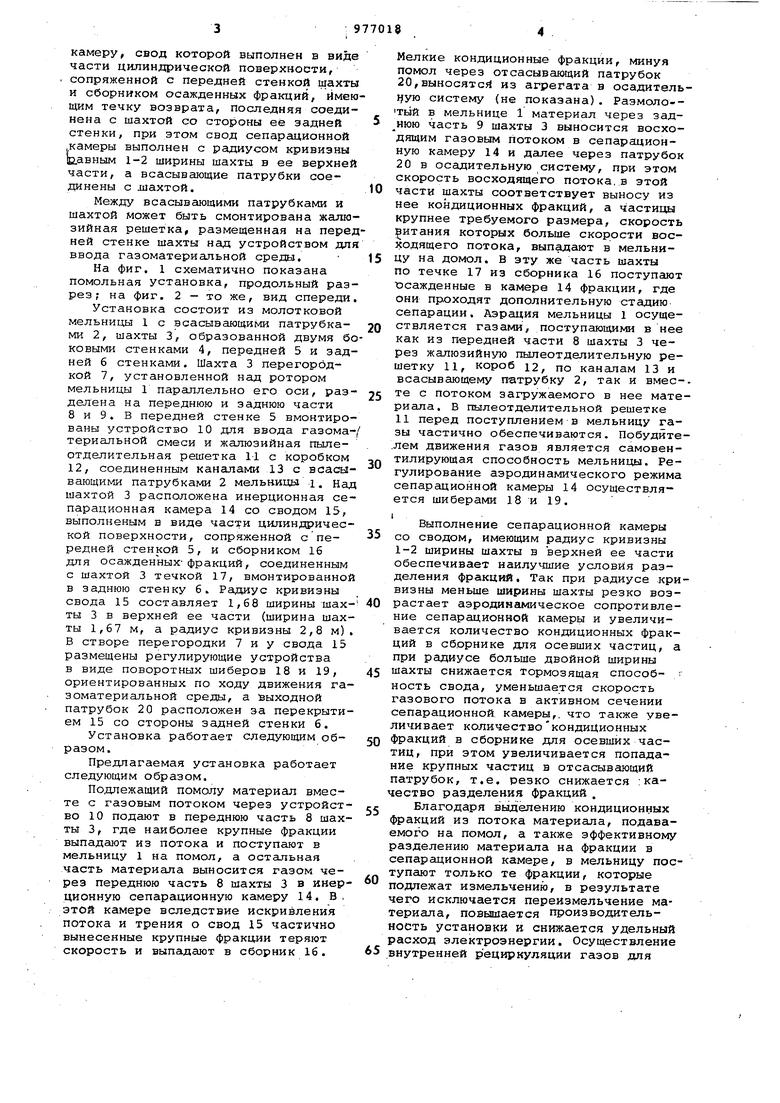

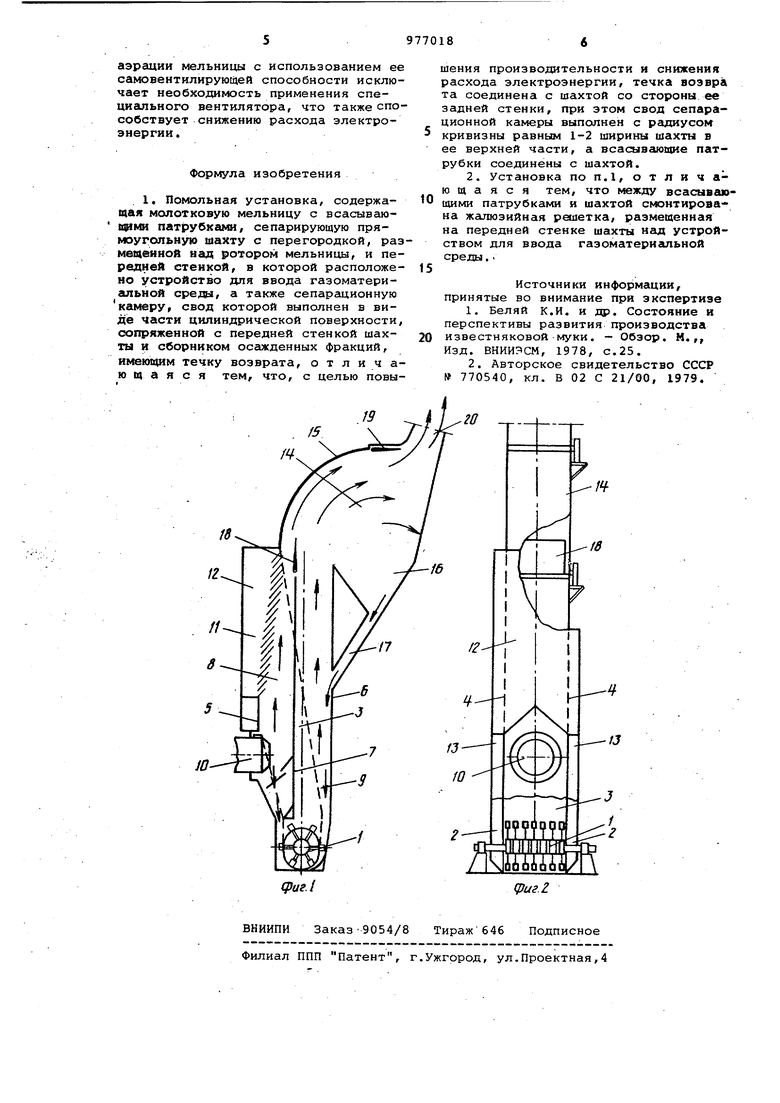

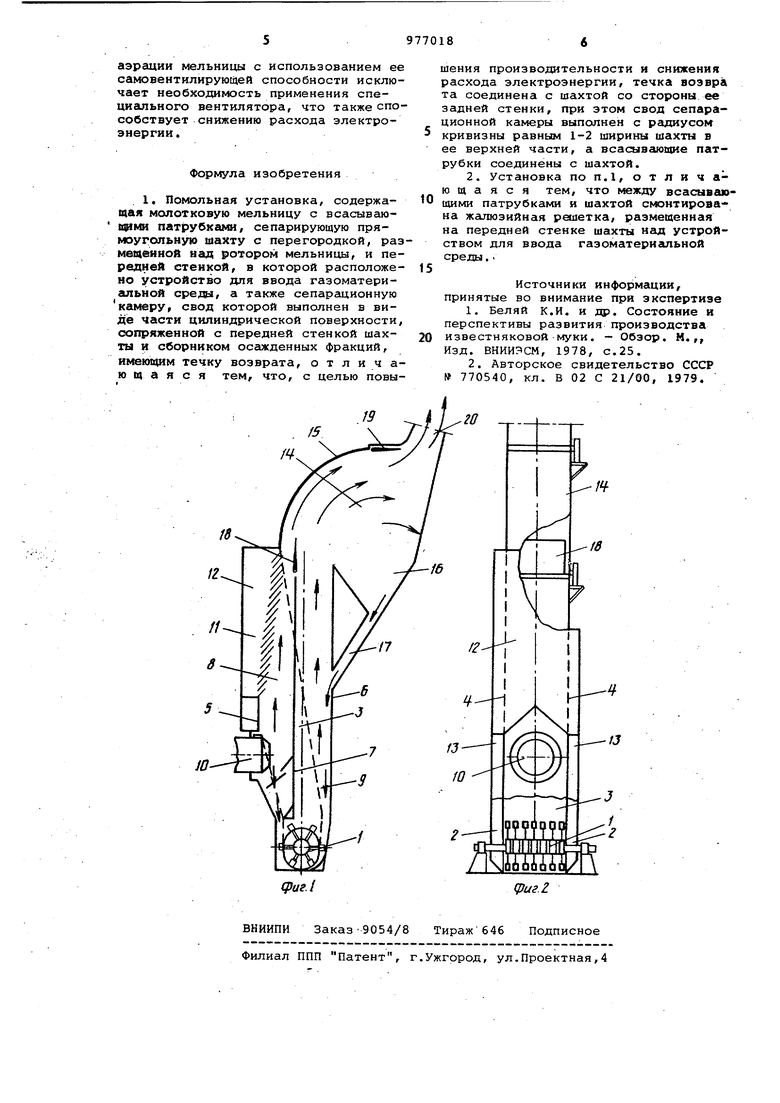

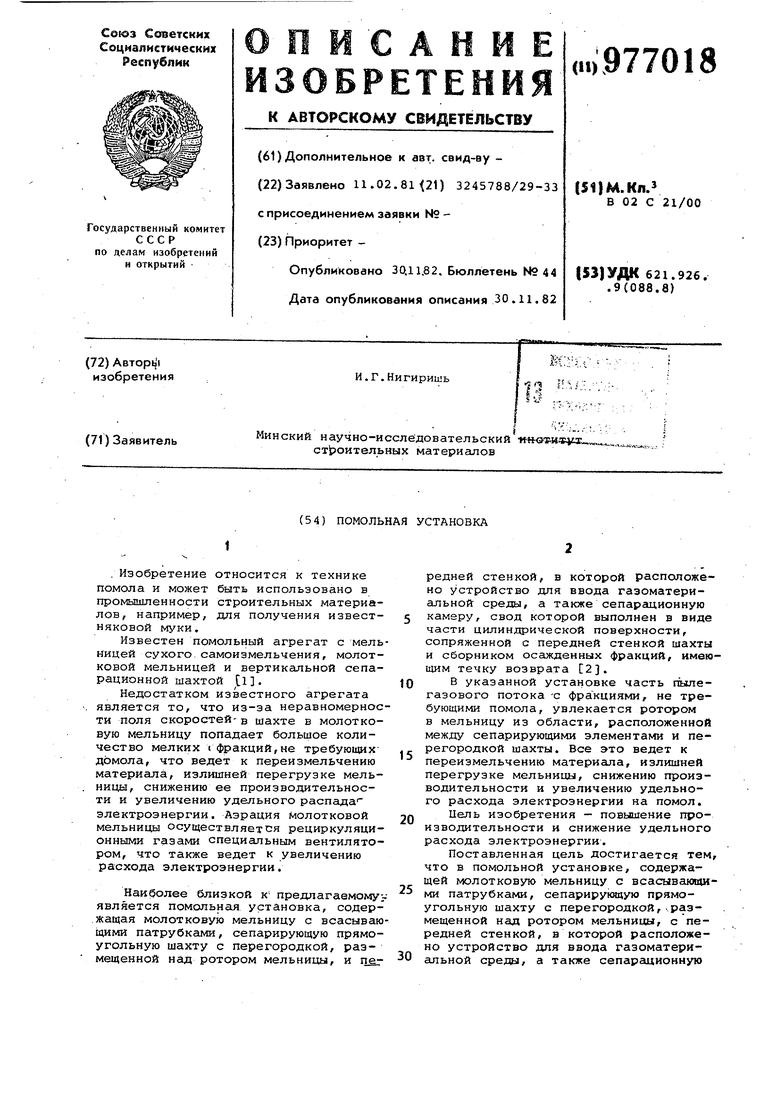

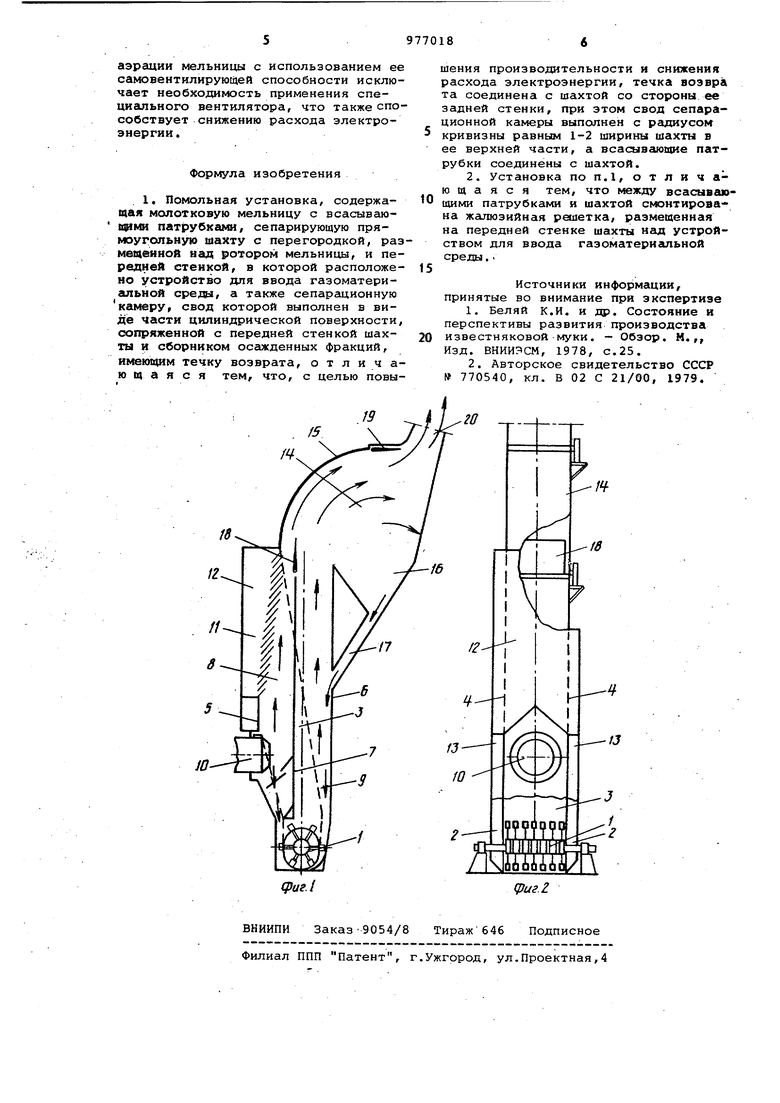

На фиг. 1 схематично показана помольная установка, продольный разрез; на фиг. 2 - то же, вид спереди.

Установка состоит из молотковой мельницы 1 с всасывающими патрубками 2, шахты 3, образованной двумя боковыми стенками 4, передней 5 и задней б стенками. Шахта 3 перегородкой 7, установленной над ротором мельницы 1 параллельно его оси, разделена на переднюю и заднюю части 8 и 9. В передней стенке 5 вмонтированы устройство 10 для ввода газоматериальной смеси и жалюзийная пылеотделительная решетка 1-1 с коробком 12, соединенным каналами 13 с всасывающими патрубками 2 мельницы i. Над шахтой 3 расположена инерционная сепарационная камера 14 со сводом 15, выполненым в виде части цилиндрической поверхности, сопряженной спередней стенкой 5, и сборником 16 для осажденных фракций, соединенным с шахтой 3 течкой 17, вмонтированной в заднюю стенку 6. Радиус кривизны свода 15 составляет 1,68 ширины шахты 3 в верхней ее части (ширина шахты 1,67 м, а радиус кривизны 2,8 м). В створе перегородки 7 и у свода 15 размещены регулирующие устройства в виде поворотных шиберов 18 и 19, ориентированных по ходу движения газоматериальной среды, а выходной патрубок 20 расположен за перекрытием 15 со стороны задней стенки 6.

Установка работает следующим образом.

Предлагаемая установка работает следующим образом.

Подлежащий помолу материал вместе с газовым потоком через устройство 10 подают в переднюю часть 8 шахты 3, где наиболее крупные фракции выпадают из потока и поступают в мельницу 1 на помол, а остальная часть материала выносится газом через переднюю часть 8 шахты 3 в инерционную сепарационную камеру 14. В, этой камере вследствие искривления потока и трения о свод 15 частично вынесенные крупные фракции теряют скорость и выпадают в сборник 16.

Мелкие кондиционные фракции, минуя помол через отсасывающий патрубок 20,выносятс 1 из агрегата в осадительцую систему (не показана). Раэмоло-тый в мельнице 1 материал через часть 9 шахты 3 выносится восходящим газовым потоком в сепарационную камеру 14 и далее через патрубок 20 в осадительную систему, при этом скорость восходящего потока,в этой

части шахты соответствует выносу из нее кондиционных фракций, а частицы крупнее требуемого размера, скорость 1 итания которых больше скорости восходящего потока, выпадают в мельниЦУ на домол. В эту же часть шахты по течке 17 из сборника 16 поступают осажденные в камере 14 фракции, где они проходят дополнительную стадию сепарации. Аэрация мельницы 1 осуществляется газами, поступающими в нее как из передней части 8 шахты 3 через жалюзийную пылеотделительную решетку 11, короб 12, по каналам 13 и всасывающему патрубку 2, так и вмес-.

те с потоком загружаемого в нее материала, в пылеотделительной решетке 11 перед поступлением в мельницу газы частично обеспечиваются. Побудйте.лем движения газов является самовентилирующая способность мельницы. Регулирование аэродинамического режима сепарационной камеры 14 осуществляется шиберами 18 и 19.

Выполнение сепарационной камеры

со сводом, имеющим радиус кривизны 1-2 ширины шахты в верхней ее части обеспечивает наилучшие условия разделения фракций. Так при радиусе кривизны меньше ширины шахты резко возрастает аэродинаи шческое сопротивление сепарационной камеры и увеличивается количество кондиционных фракций в сборнике для осевших частиц, а при радиусе больше двойной ширины

шахты снижается тормозящая способ- : ность свода, уменьшается скорость газового потока в активном сечении сепарационной камеры,, что также увеличивает количествокондиционных

фракций в сборнике для осевших частиц, при этом увеличивается попадание крупных частиц в отсасывающий патрубок, т.е. резко снижается : качество разделения фракций .

Благодаря вьщелению кондиционных фракций из потока материала, подаваемого на помол, а также эффективному разделению материала на фракции в сепарационной камере, в мельницу поступают только те фракции, которые подлежат измельчению, в результате чего исключается переизмельчение материала, повышается производительность установки и снижается удельный расход электроэнергии. Осуществление

внутренней рециркуляции газов для

| название | год | авторы | номер документа |

|---|---|---|---|

| Помольная установка | 1981 |

|

SU975081A2 |

| ПОМОЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2081706C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1990 |

|

RU2065771C1 |

| Установка для приготовления известняковой муки | 1974 |

|

SU587996A1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| Струйная противоточная мельница | 1979 |

|

SU886985A1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЗАМКНУТОГО ЦИКЛА ИЗМЕЛЬЧЕНИЯ | 2017 |

|

RU2651818C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1989 |

|

RU2068735C1 |

| Способ сухого тонкого измельчения твердых материалов | 1987 |

|

SU1473844A1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

Авторы

Даты

1982-11-30—Публикация

1981-02-11—Подача