(54) УЗЕЛ КРЕПЛЕНИЯ ШТАМПОВ НА ВЕРТИКАЛЬНОМ МОЛОТЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления штампов | 1979 |

|

SU772888A1 |

| Инструментальный узел штамповочного молота | 1985 |

|

SU1311832A1 |

| УСТРОЙСТВО для КРЕПЛЕНИЯ ШТАМПА В БАБЕ КУЗНЕЧНОГО МОЛОТА | 1970 |

|

SU277517A1 |

| Устройство для крепления штампов к бабе и штамподержателю молота | 1977 |

|

SU725902A1 |

| Устройство для штамповки | 1986 |

|

SU1393522A1 |

| Сборный штамп | 1985 |

|

SU1344486A1 |

| Узел крепления молотового штампа в штамподержателе | 1983 |

|

SU1150053A1 |

| Узел крепления молотового штампа | 1990 |

|

SU1756010A1 |

| Хвостовик молотового штампа | 1982 |

|

SU1034825A1 |

| Хвостовик молотового штампа | 1991 |

|

SU1750838A1 |

1

Изобретение относится к обработке металлов давлением, а именно к инструменту штамповочных молотов.

Известен узел крепления штампов, преимушественно на штамповочных молотах, содержащий два верхних и два нижних крепежных клина, размеш,енные между хвостовиками типа «ласточкин хвост верхнего и Нижнего штампов и соответстБуюш,ими пазами бабы и штамподержателя, ступенчатую верхнюю шпонку с регулировочным кольцом, расположенную по оси молота, нижнюю шпонку в виде башмака, контактируюшую с одной стороны с крепежным клином, а с другой с хвостовиком нижнего штмпа 1.

Недостатком известного узла является сложность регулировки. Регулировка штампов в плоскости, перпендикулярной клиньям, осуществляется прокладками интуитивно за счет опыта настройщика и часто требует нескольких регулировок. Вторым недостатком является недостаточная стойкость хвостовой части нижнего штампа и штамподержателя из-за наличия боковой шпонки.

Цель изобретения - повышение стойкости хвостовиков Нижнего штампа и штамподержателя, а также упрощение регулировки и сокращение времени на настройку штампов.

Для этого в узле крепления штампов на вертикальном молоте, содержащем два

5 верхних и два нижних крепежных клина, размещенные между хвостовиками типа ласточкина хвоста верхнего и нижнего штампов и соответствующими пазами бабы и штамподержателя, ступенчатые верхнюю и нижнюю щпонки, размещенные в соответствующих гнездах бабы, щтамподержателя и упомянутых хвостовиков, а также приспособление регулировки взаимного положения штампов, верхняя часть каждой шпонки выполнена конической, нижняя прямоугольной,

(5 в конической части каждой шпонки выполнено по два сквозных паза вдоль противолежащих сторон ее прямоугольной части, гнезда бабы и хвостовика нижнего штампа выполнены коническими и в них смонтированы конические части шпонок, а гнезда

20 штамподержателя и хвостовика верхнего штампа выполнены прямоугольными со стенками соответственно перпендикулярными и параллельными осям клиньев и в гнездах установлены с зазорами по всем сторонам

прямоугольные части шпонок, при этом упомянутое приспособление регулировки выполнено в виде регулировочных прокладок, установленных между перпендикулярными направлению клиньев сторонами прямоугольной части шпонок и их гнезд соответственно хвостовика верхнего штампа и штамподержателя.

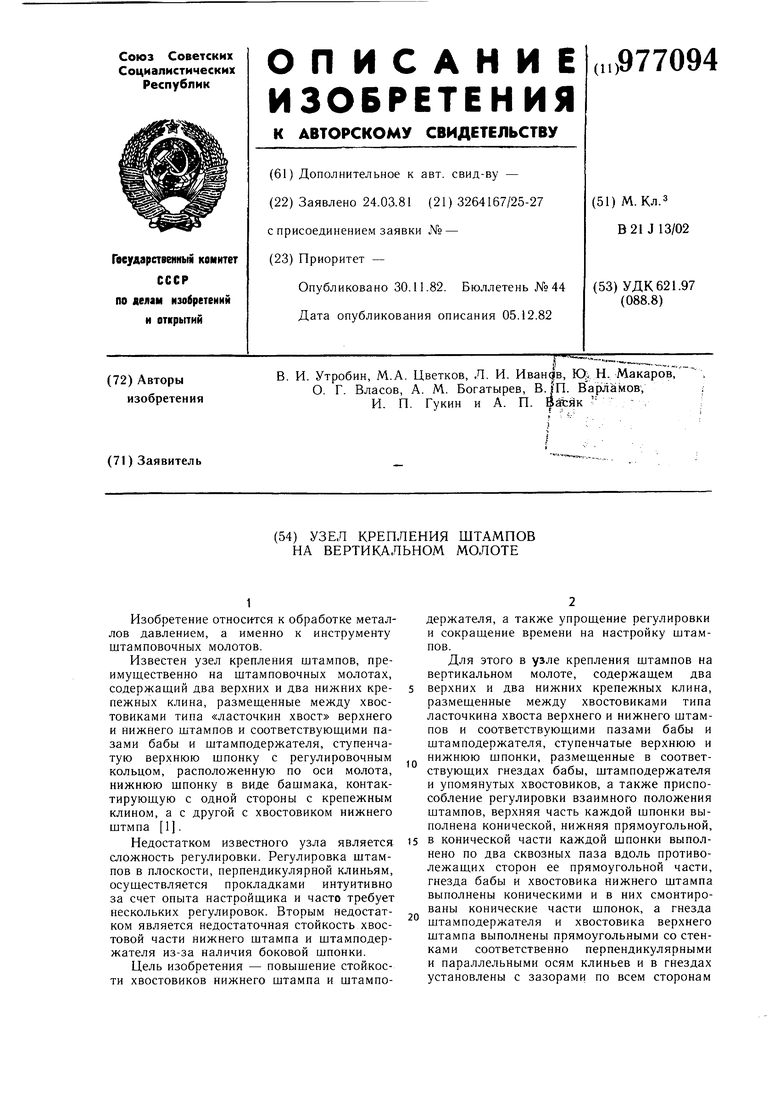

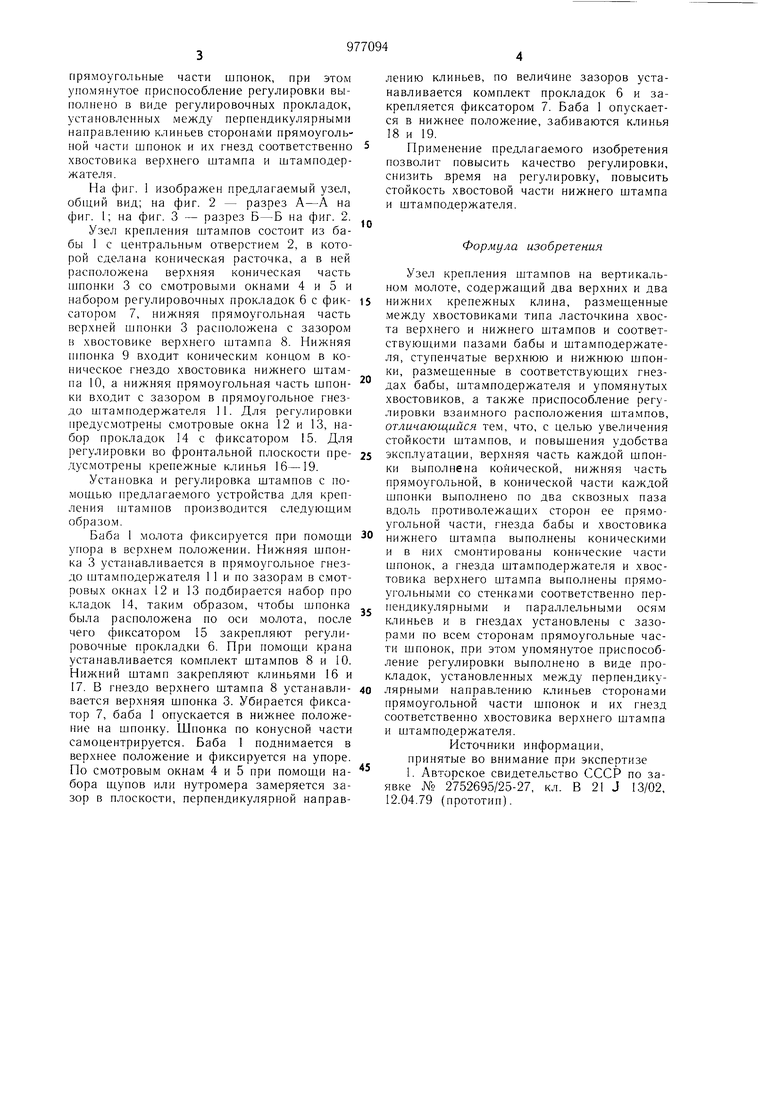

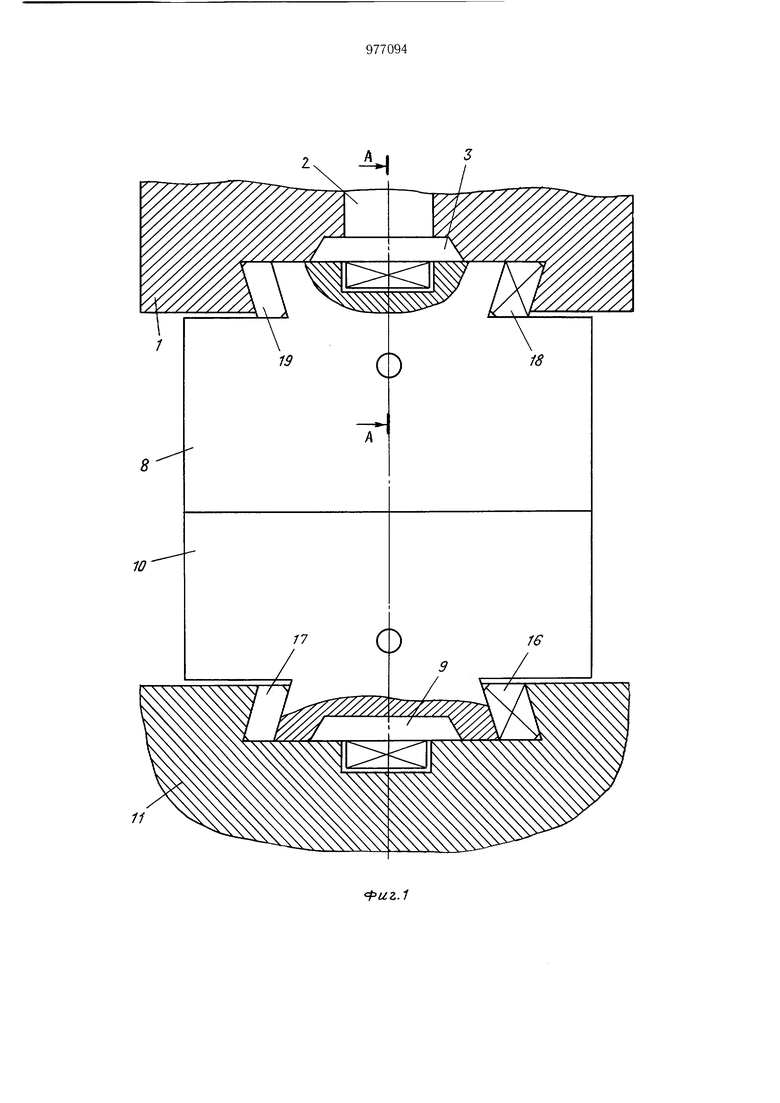

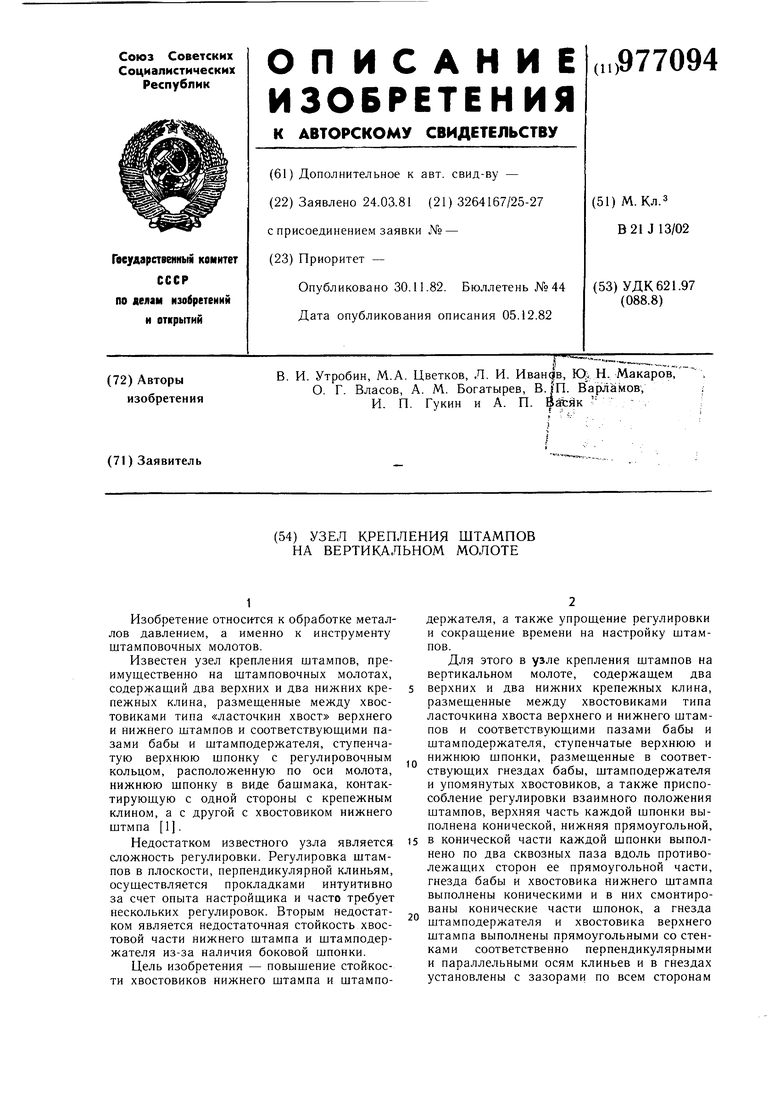

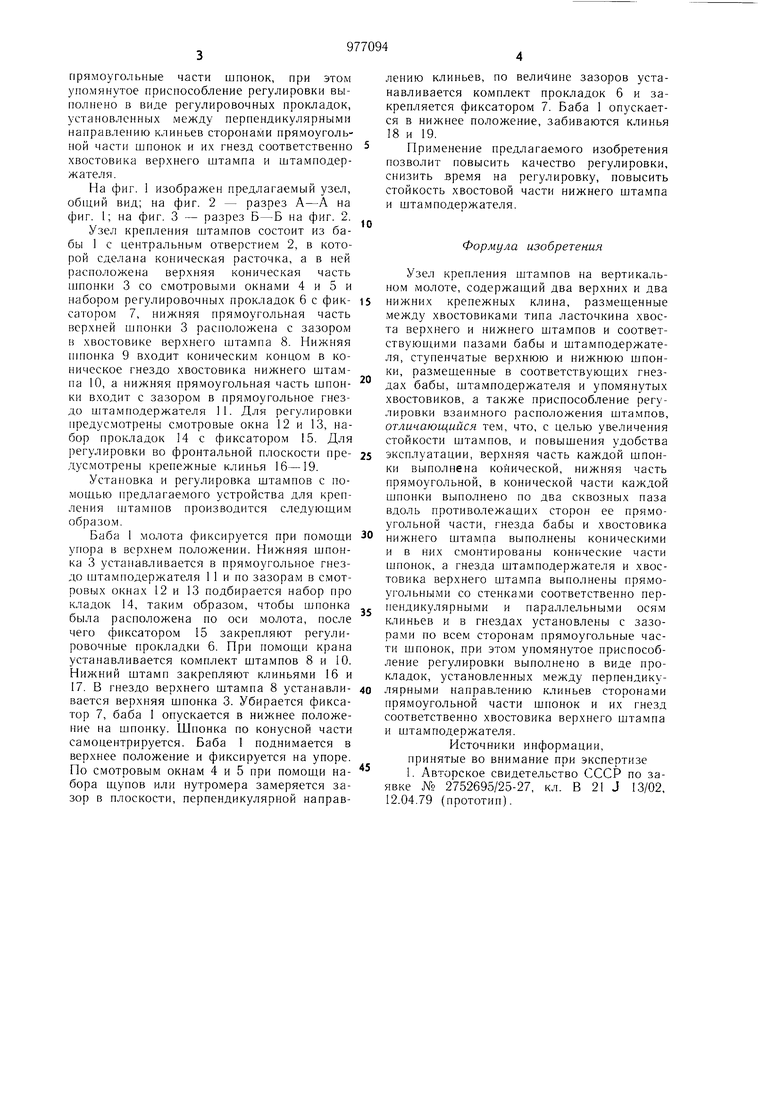

На фиг. 1 изображен предлагаемый узел, об1ций вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Узел крепления штампов состоит из бабы 1 с центральным отверстием 2, в которой сделана коническая расточка, а в ней расположена верхняя коническая часть шпонки 3 со смотровыми окнами 4 и 5 и набором регулировочных прокладок 6 с фиксатором 7, нижняя прямоугольная часть верхней шпонки 3 расположена с зазором в хвостовике верхнего штампа 8. Нижняя 1ппонка 9 входит коническим концом в коническое гнездо хвостовика нижнего штампа 10, а нижняя прямоугольная часть шпонки входит с зазором в прямоугольное гнездо штамгюдержателя 11. Для регулировки предусмотрены смотровые окна 12 и 13, набор прокладок 14 с фиксатором 15. Для регулировки во фронтальной плоскости предусмотрены крепежные клинья 16-19.

Установка и регулировка штампов с помощью предлагаемого устройства для крепления HJTaMiioB производится следующим образом.

Баба 1 молота фиксируется при помощи упора в верхнем положении. Нижняя шпонка 3 устанавливается в прямоугольное гнездо штамподержателя 11 и по зазорам в смотровых окнах 12 и 13 подбирается набор про кладок 14, таким образом, чтобы шпонка была расположена но оси молота, после чего фиксатором 15 закрепляют регулировочные прокладки 6. При помощи крана устанавливается комплект штампов 8 и 10. Нижний штамп закрепляют клиньями 16 и 17. В гнездо верхнего штампа 8 устанавливеется верхняя шпонка 3. Убирается фиксатор 7, баба I опускается в нижнее положение на шпонку. Шпонка по конусной части самоцентрируется. Баба 1 поднимается в верхнее положение и фиксируется на упоре. По смотровым окнам 4 и 5 при помощи набора щупов или нутромера замеряется зазор в плоскости, перпендикулярной направлению клиньев, по величине зазоров устанавливается комплект прокладок 6 и закрепляется фиксатором 7. Баба 1 опускается в нижнее положение, забиваются клинья 18 и 19.

Применение предлагаемого изобретения позволит повысить качество регулировки, снизить время на регулировку, повысить стойкость хвостовой части нижнего штампа и штамподержателя.

Формула изобретения

Узел крепления шта.мпов на вертикальном молоте, содержащий два верхних и два нижних крепежных клина, размещенные между хвостовиками типа ласточкина хвоста верхнего и нижнего штампов и соответствуюн 1,ими пазами бабы и штамподержателя, ступенчатые верхнюю и нижнюю шпонки, размещенные в соответствующих гнездах бабы, штамподержателя и упомянутых хвостовиков, а также приспособление регулировки взаимного расположения штампов, отличающийся тем, что, с целью увеличения стойкости штампов, и повышения удобства эксплуатации, верхняя часть каждой шпонки выполнена койической, нижняя часть пря.моугольной, в конической части каждой шпонки выполнено по два сквозных паза вдоль противолежащих сторон ее прямоугольной части, гнезда бабы и хвостовика нижнего штампа выполнены коническими и в Них смонтированы конические части шпонок, а гнезда штамподержателя и хвостовика верхнего шта.мпа выполнены прямоугольными со стенками соответственно перпендикулярными и параллельными осям клиньев и в гнездах установлены с зазорами по всем сторонам прямоугольные части шпонок, при этом упомянутое приспособление регулировки выполнено в виде прокладок, установленных между перпендикулярными направлению клиньев сторонами прямоугольной части шнонок и их гнезд соответственно хвостовика верхнего штампа и штамподержателя.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2752695/25-27, кл. В 21 J 13/02, 12.04.79 (прототип).

.1

риг.2.

Авторы

Даты

1982-11-30—Публикация

1981-03-24—Подача