Изобретение относится к порошковой металлургии, в частности к устаHOBKatM для получения порошков распылением расплава сжатым .газом.

Известна установка для получения порошков распылением расплава, включающая плавильное устройство, металлоприемник, форсунку, камеру распыления; сборник порошка и конические раструбы, установленные в камере распыления l .

К недостаткам данной установки относится отсутствие возможности очистки корпуса камеры распыления от попавших на него частиц порошка.

Наиболее близким к предлагаемому по технической суирости и достигаемому результату является установка для получения порошков распылением расплава, включающая плавильное и распылительное устройства, вертикальную осадительную камеру с выпускным отверстием для использованного газа, устройство для подачи охлаждающего газа и кольцевой экран, установленный между распылительным устройством и корпусом камеры 2 .

К недостаткам данной установки Относится отсутствие возможности последовательного распыления разнород- .

ных материалов без загрязнения полученных порошков продуктами предыдущих процессов, обусловленное сложностью конструкции камеры, не предусматривающей возможности ее очистки от порошковых частиц.

Цьль изобретения - обеспечение возможности последовательного распыления разнородных материалов без

10 загрязнения полученных порошков продуктами предыдущих процессов.

Указанная цель достигается тем, что в установке для получения порошков распылением расплава, включаю15щей плавильное и распылительное . устройства, вертикальную осадительную камеру с выпускным отверстием для использованного газа, устройство для подачи охлаждающего газа и коль20цевой экран, установленный между распылительным устройством и корпусом камеры, кольцевой экран выполнен в виде сменных коническо-цилиндрических вкладышей,нижний из которых

25 снабжен по меньшей мере одним генератором акустических колебаний, установленным у выходных отверстий устройства для подачи охлаждающего газа, и газовыпускными окнами с

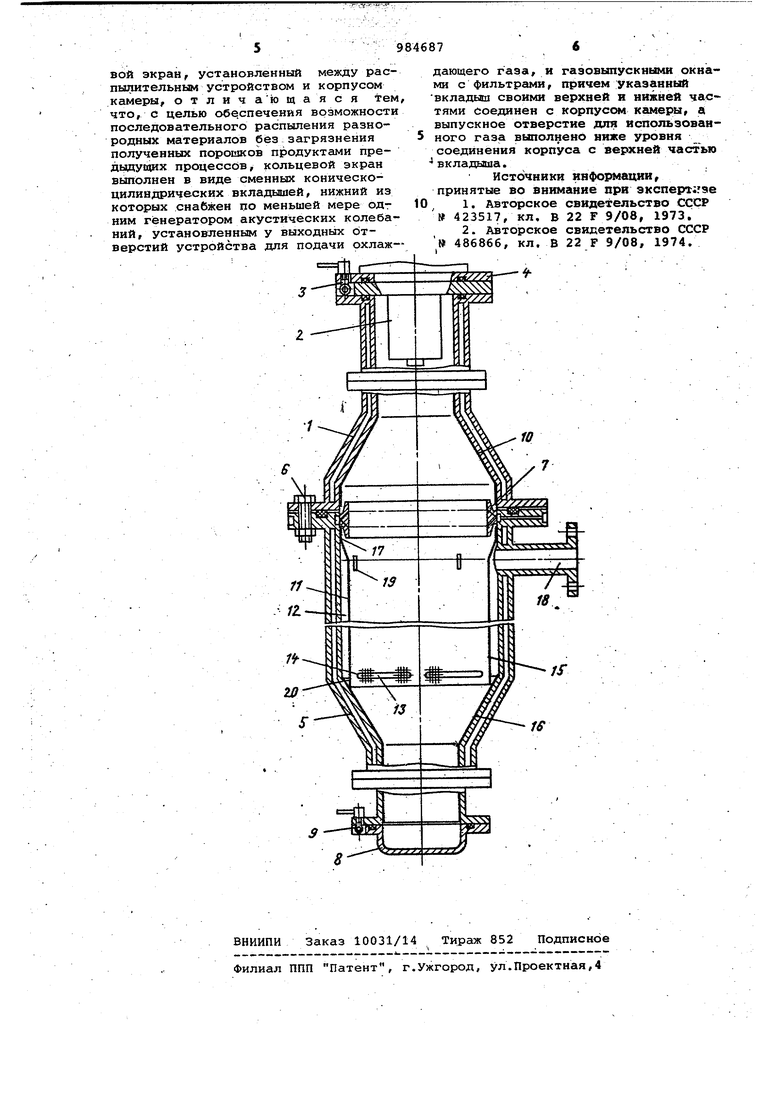

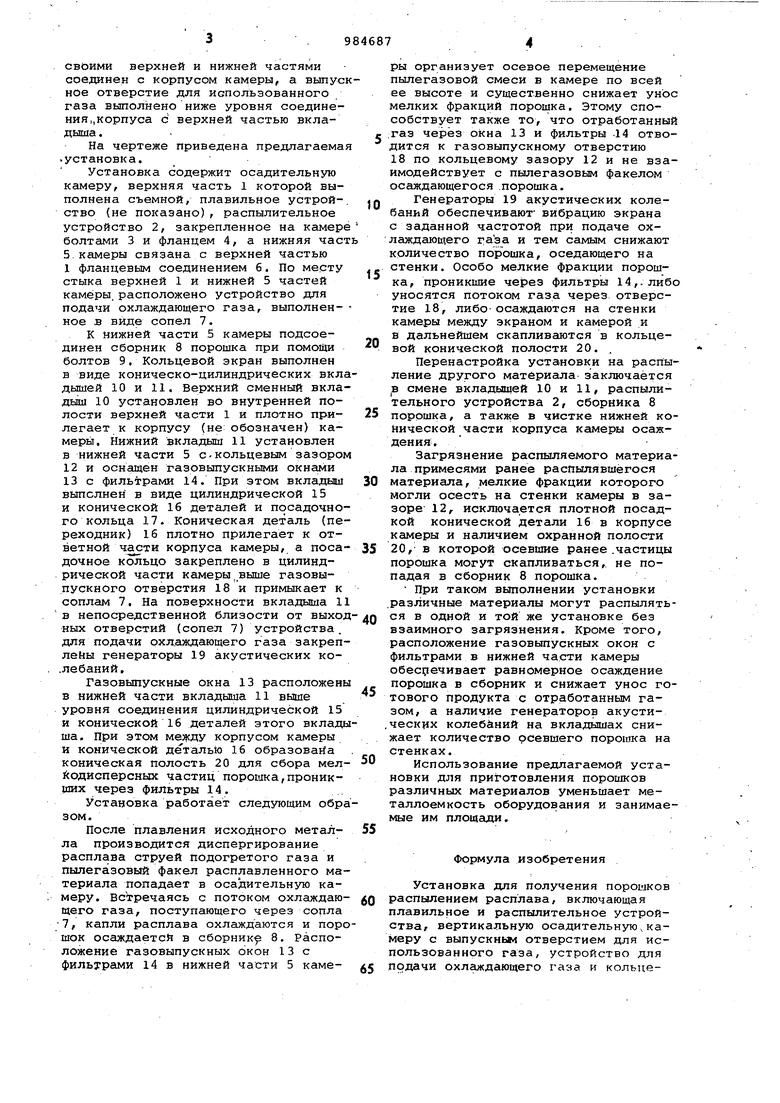

30 фильтрами, причем указанный вкладыш свЬими верхней и нижней частями соединен с корпусом камеры, а выпус ное отверстие для использованного газа выполнено ниже уровня соединения,.корпуса с верхней частью вкладыша . На чертеже приведена предлагаема .установка. Установка содержит осадительную камеру, верхняя часть 1 которой выполнена съемной, плавильное устройство (не показано), распылительное устройство 2, закрепленное на камере болтами 3 и фланцем 4, а нижняя част 5.камеры связана с верхней частью 1 фланцевым соединением б. По мерту стыка верхней 1 и нижней 5 частей камеры, расположено устройство для подачи охлаждающего газа, выполненное в виде сопел 7. К нижней части 5 камеры подсоединен сборник 8 порошка при помоши болтов 9, Кольцевой экран выполнен в виде коническо-цилиндрических вкла дышей 10 и 11. Верхний сменный вклаДЫИ1 10 установлен во внутренней полости верхней части 1 и плотно прилегает к корпусу (не: обозначен) камеры. Нижний вкладыш 11 установлен в нижней части 5 с-кольцевым зазором 12и оснащен газовыпускными окнами 13с фильтрами 14. При этом вкладыш выполнен в виде цилиндрической 15 и конической 16 деталей и посадочного кольца 17. Коническая деталь (пе реходник) 16 плотно прилегает к ответной ча.сти корпуса камеры, а поса дочное кольцо закреплено в цилиндрической части камеры,.выше газовыпускного отверстия 18 и примыкает к соплам 7, На поверхности вкладыша 1 в непосредственной близости от выход ных отверстий (сопел 7) устройства, для подачи рхл.аждающего газа закреп лейы генераторы 19 акустических ко.лебаний, Газовыпускные окна 13 расположены в нижней части вкладыша 11 выше уровня соединения цилиндрической 15 и конической 16 деталей этого вклады ша. При этом между корпусом камеры и конической деталью 16 образовала коническая полость 20 для сбора мел Лодисперсных частиц порошка,проникршх через фильтры 14. Установка работает следующим обр зом. После плавления исходного металла производится диспергирование расплава струей подогретого газа и пылегазовый факел расплавленного ма териала попадает в осадительную камеру, встречаясь с потоком охлаждаю щего газа, поступающего через сопла -7, капли расплава охлаждаются и пор шок осаждаетсй в сборнику 8. Расположение газовыпускных окон 13с фильтрами 14 в нижней части 5 камеры организует осевое перемещение пылегазовой смеси в камере по всей ее высоте и существенно снижает унос мелких фракций порошка. Этому способствует также то, что отработанный газ окна 13 и фильтры 14 отводится к газовыпускному отверстию 18 по кольцевому зазору 12 и не взаимодействует с пылегазовым факелом осаждающегося .порошка. Генераторы 19 акустических колебаний обеспечивают вибрацию экрана с заданной частотой при подаче охлаждающего г;аза и тем самым снижают количество порошка, оседающего на стенки. Особо мелкие фракции порошка, проникшие через фильтры 14,. либо уносятся потоком газа через отверстие 18, либоосаждаются на стенки камеры между экраном и камерой и в дальнейшем скапливаются в кольцевой конической полости 20. , Перенастройка установки на распыление другого материала заключается в смене вкладышей 10 и 11, распылительного устройства 2, сборника 8 порошка, а также в чистке нижней койической части корпуса камеры осаждения. Загрязнение распыляемого материала примесями ранее распылявшегося материала, мелкие фракции которого могли осесть на стенки камеры в зазоре 12, исключается плотной посадкой конической детали 16 в корпусе камеры и наличием охранной полости 20, в которой осевшие ранее .частицы порошка могут скапливаться, не попадая в сборник 8 порошка. При таком выполнении установки .различные материалы могут распыляться в одной и той же установке без взаимного загрязнения. Кроме того, расположение газовыпускных окон с фильтрами в нижней части камеры обес 1ечивает равномерное осаждение порошка в сборник и снижает унос готового продукта с отработанным газом, а наличие генераторов акустических колебаний на вкладышах снижает количество осевшего порошка на стенках. Использование предлагаемой установки для приготовления порошков различных материалов уменьшает металлоемкость оборудования и занимаемые им ПЛОЩсШИ. Формула изобретения Установка для получения порошков распылением расплава, включающая плавильное и распьшительное устройства, вертикальную осадительную,камеру с выпускным отверстием для использованного газа, устройство для подачи охлаждающего газа и кольцевой экран, установленный между распылительным устройством и корпусом камеры, отличающаяся тем что, с целью обе.спечения возможности последовательного распыления разнородных материалов без загрязнения полученных порошков продуктами предыдуш х процессов, кольцевой экран выполнен в виде сменных коническоцилиндрических вкладышей, нижний из которых .снабжен по меньшей мере одт ним генератором акустических колебаний, установленным у выходных отверстий устройства для подачи охлаждающего газа, и газовыпускными окнами с фильтрами, причем указанный вкладыш своими верхней и нижней частями соединен с корпусом камеры, а выпускное отверстие для использованного газа выполнено ниже уровня

соединения корпуса с верхней частью вкладыша.

Источники информации, принятые во внимание при экспера;;эе 10 1. Авторское свидетельство СССР № 423517, кл. В 22 F 9/08, 1973.

2. Авторское свидетельство СССР 486866, кл. В 22 F 9/08, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ | 1971 |

|

SU425741A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2002 |

|

RU2229960C2 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| Установка для гидродинамического распыления расплава | 1986 |

|

SU1388183A1 |

| Устройство для получения порошков распылением легкоплавких металлов | 1983 |

|

SU1110036A1 |

| Способ получения металлического порошка распылением и установка для его осуществления | 1984 |

|

SU1166896A1 |

| Инерционный пневматический сепаратор | 1981 |

|

SU975122A1 |

| Способ получения хлористого цианура | 1979 |

|

SU999963A3 |

Авторы

Даты

1982-12-30—Публикация

1981-09-03—Подача