(54) МЕХАНИЗМ ДЛЯ ПРИЖИМА ДЕТАЛЕЙ ПОД СВАРКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел прижима заготовок к базовымэлЕМЕНТАМ ТЕХНОлОгичЕСКОгО ОбО-РудОВАНия | 1979 |

|

SU795887A1 |

| Устройство для ориентации, базирования и подачи листовой заготовки в рабочую зону пресса | 1991 |

|

SU1784376A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| СТАПЕЛЬ ДЛЯ СБОРКИ АЭРОДИНАМИЧЕСКОГО ОРГАНА УПРАВЛЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2012 |

|

RU2509038C1 |

| Механизм прижима деталей под сварку | 1985 |

|

SU1306675A1 |

| Механизм прижима | 1988 |

|

SU1532262A1 |

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| Кольцевой кантователь | 1985 |

|

SU1269958A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086374C1 |

| СТЕНД ДЛЯ СБОРКИ И СВАРКИ РАМЫ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2017 |

|

RU2680114C1 |

Изобретение относится к машиностроению, в частности к устройствам применяемым в сборочно-сварочной оснастке.

Известен механизм для прижима деталей под сварку, содержащий корпус с опорными базирующими поверхностями, двуплечий прижимной рычаг, шарг нирно соединенный с ним приводно рычаг и пружину 1.

Известный механизм обеспечивает прижим деталей только одного типоразмера, для прижима деталей других типоразмеров требуется перенгшадка механизма.

Цель изобретения - расширение технологических возможностей механизма путем, прижима детгшей различных типоразмеров.

Поставленная цель достигается тем, что в механизме для прижима деталей под сварку, содержащем корпус с опорными базирующими поверхностями, двуплечий прижимной рычаг, шарнирно соединенный с ним приводной рычаг и пружину, последняя закреплеHei на корпусе с возможностью попеременного взаимодействия с каждым из плеч прижимного рычага.

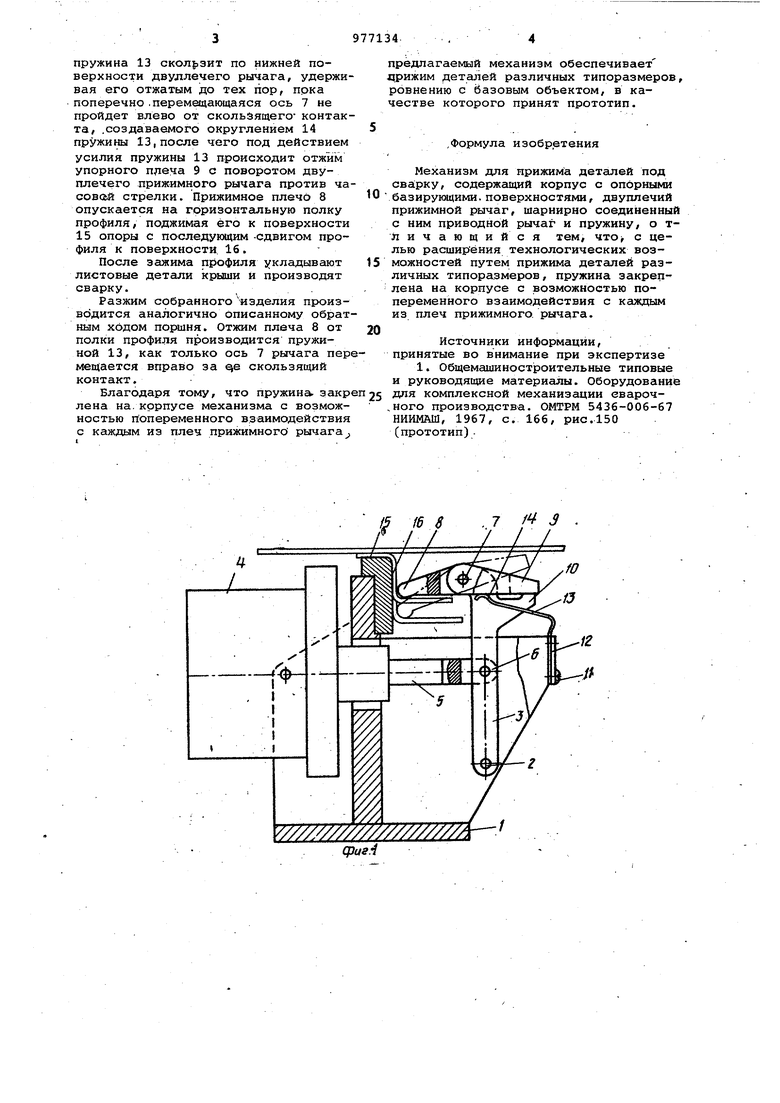

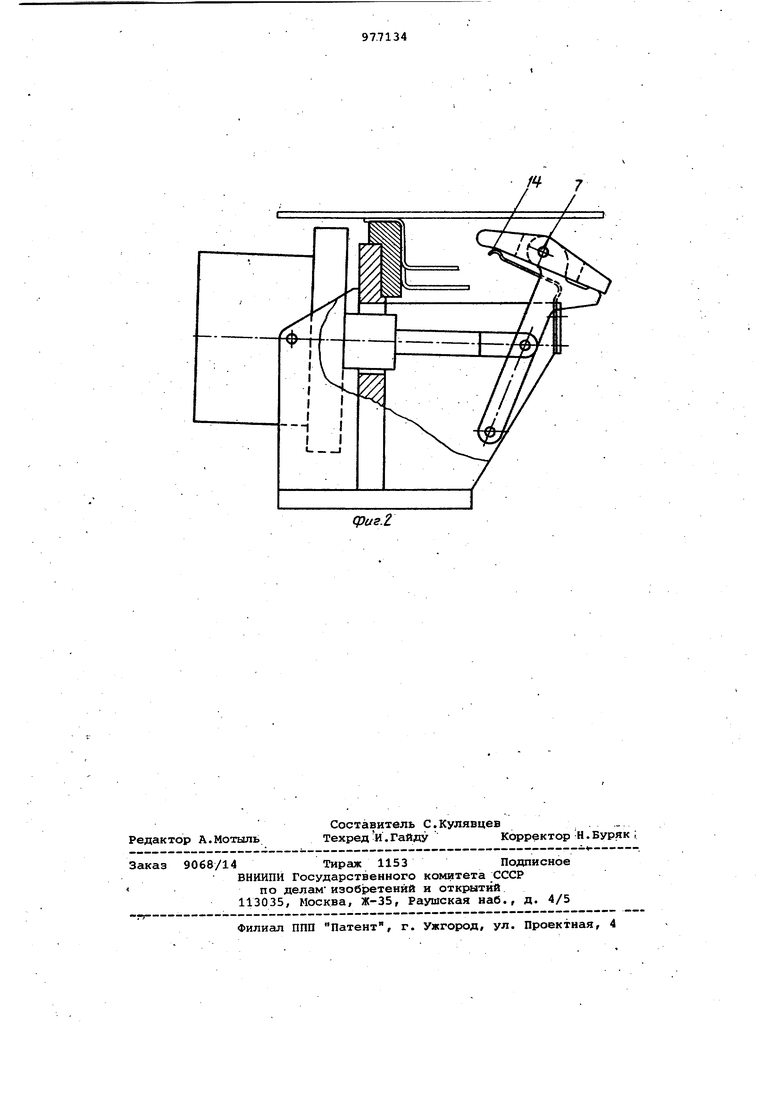

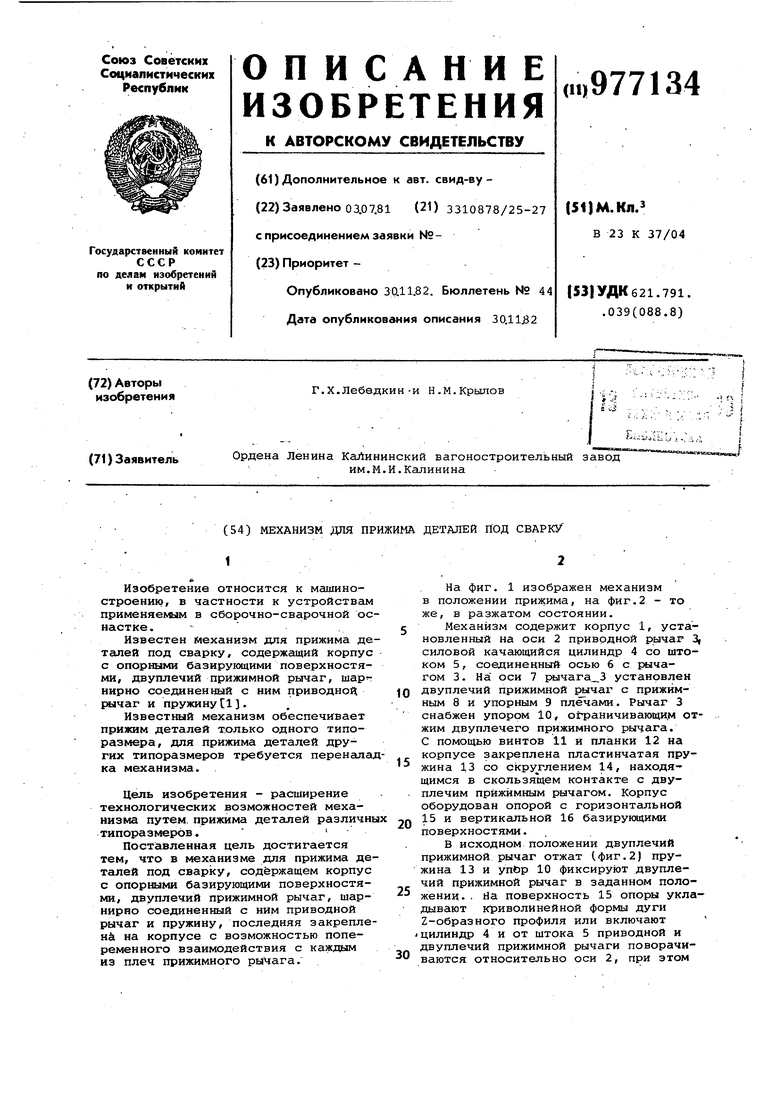

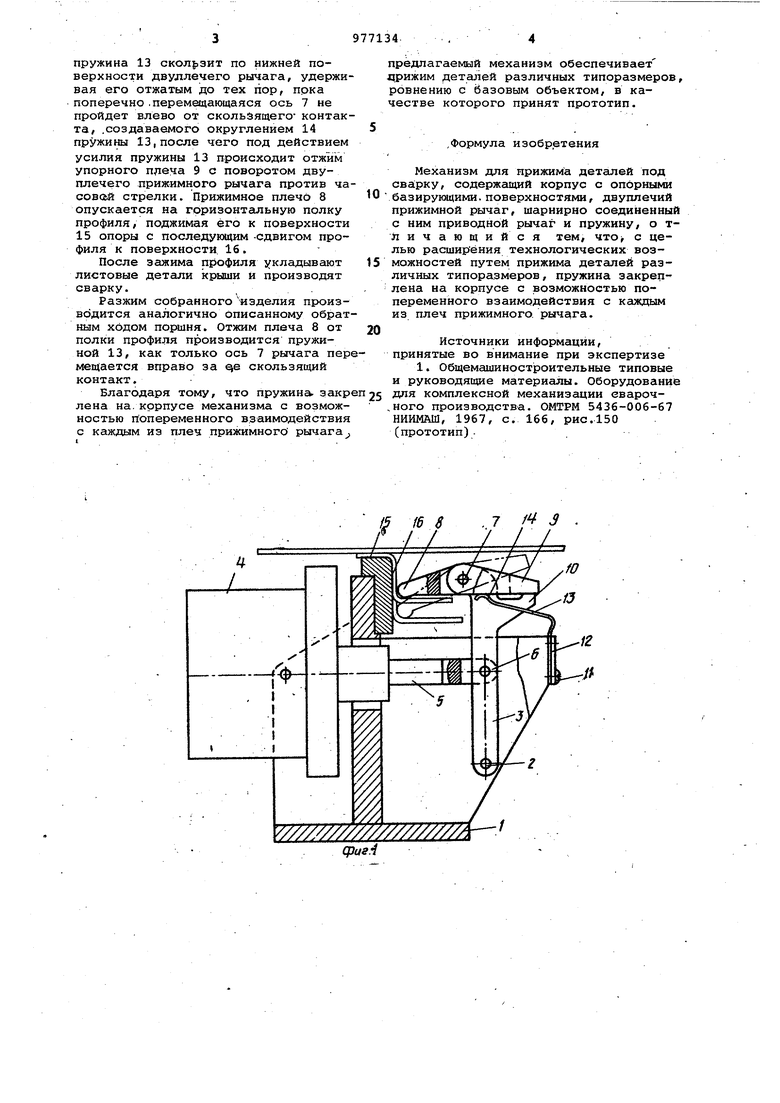

На фиг. 1 изображен механизм в положении прижима, на фиг.2 - то же, в разжатом состоянии.

Механизм содержит корпус 1, установленный на оси 2 приводной рычаг 3 силовой качающийся цилиндр 4 со штоком 5, соединенны осью 6 с рычагом 3. На оси 7 рычага 3 установлен двуплечий прижимной рычаг с прижим10ным 8 и упорным 9 плечами. Рычаг 3 снабжен упором 10, ог-раничивающим отжим двуплечего прижимного рычага. С помощью винтов 11 и планки 12 на корпусе закреплена пластинчатая пру15жина 13 со скру лением 14, находящимся в скользящем контакте с двуплечим прижимным рычагом. Корпус оборудован опорой с горизонтальной 15 и вертикальной 16 базирующими

20 поверхностями.

В исходном положении двуплечий прижимной рычаг отжат (фиг.2) пружина 13 и упЬр 10 фиксируют двуплечий прижимной рычаг в заданном поло25жении. . На поверхность 15 опоры укладывают криволинейной формы дуги Z-образного профиля или включают цилиндр 4 и от штока 5 приводной и двуплечий прижимной рычаги поворачиваются относительно оси 2, при этом

пружина 13 скол,эит по нижней поверхности двуллечего рычага, удерживая его отжатым до тех пор, пока поперечно .перемещающаяся ось 7 не пройдет влево от скользящего контакта, .создаваемого округлением 14 пружины 13,после чего под действием усилия пружины 13 происходит отжим упорного плеча 9 с поворотом двуплечего прижимного рычага против часовой стрелки. Прижимное плечо 8 опускается на горизонтальную полку профиля, поджимая его к поверхности 15 опоры с последующим -сдвигом профиля к поверхности. 16. После зажима профиля укладывают листовые детали крыши и производят сварку.

Разжим собранного «зделия производится аналогично описанному обратным ходом пораня. Отжим плеча 8 от полки профиля производится пружиной 13, как только ось 7 рычага перемещается вправо за е скользящий контакт.

Благодаря тому, что пружина, закре лена на,корпусе механизма с возможностью попеременного взаимодействия с каждым из плеч прижимного рычага

предлагаемый механизм обеспечивает лрижим дeтaJ eй различных типоразмеров, ровнению с базовым объектом, в качестве которого принят прототип.

.Формула изобретения

Механизм для прижима деталей под сва:рку, содержащий корпус с опорными базирующими, поверхностями, двуплечий прижимной рычаг, шариирно соединенный с ним приводной рычаг и пружину, о тличающийся тем, что с целью расширения технологических возможностей путем прижима деталей различных типора змеров, пружина закреплена на корпусе с возможностью попеременного взаимодействия с каждым из плеч прижимного, рычага.

Источники информации, принятые во внимание при экспертизе

.7 f J

f5 f6 8

/Ly /

/ I /

/ 7

Авторы

Даты

1982-11-30—Публикация

1981-07-03—Подача