Предложенное изобретение относит ся к оборудованию для сборки под сварку крупногабаритных изделий, в частности боковин кузова пассажирского вагона. Известно устройство сборки и сварки 1, преимущественно лопасте глиномеша7жи, содержащее основание на котором смонтирована поворотная планшайба с равномерно расположенными по ее окружности различными рабочими позициями, в том числе сборки,сварки, выгрузки, каждая из которых снабжена поворотным приспособлением с зажимом , отличающееся тем, что, с целью повышения производительности, каждое приспособлени с зажимом выполнено в виде корпуса опирающегося двумя цапфс1ми на радиа но закрепленные на планшайбе подтип никовые опоры, причем на одной цапфе жестко закреплена траверса, несущая копирные ролики, взаимодействующие при повороте планшайбы с внутренним круговым копиром, закреп ленным на основании и снабженным двумя профильными пазами, обеспечи вающими возможность поворота корпуса относительно оси цапф на 180° а другая цапфа выполнена пустотелой и на ней закреплен поворотный рычаг с роликом, взаимодействующим при повороте корпуса с неподвижно закрепленными на основании копирамиупорами, расположенными один над другим с обеих сторон от оси .цапф, и обеспечивающим поворот зажима, связанного с помощью подпружиненной тяги, проходящей внутри пустотелой цапфы, с поворотньм рычагом. Известно устройство для сборки под сварку обечаек 2 содержащее смонтированные на общем основании два перемещаемых один относительно другого вдоль оси собираемой обечайки механизма для совмещения и выравнивания кромок обечайки, отличающееся тем, что, с целью повышения производительности, каждый механизм для совмещения и выравнивания кромок выполнен в виде двух подпружиненных между собЬй тележек, установленных в размещенных на основании направляющих и перемещаемых с помощью неподвижно установленного на основании силового цилиндра, шток которого жестко связан с ОДНОЙ из тележек, имеющей переменную по высоте поверхность корпуса, свободно пропущен через корпус другой тележки и связан с поворотным ограничителем, установленным на основании, причем вторая тележка снабжена двумя поворотными в вертикальной и горизонтальной плоскостях подпружиненными между собой двуплечими рычагами, одни плечи которых снабжены прижимными элементами, а другие роликами, взаимодействующими с переменной поверхностью корпуса первой тележки и с рабочей поверхностью клина, закрепленного на этой тележке

Известен кантователь 3, содержащий поворотную раму с механизмом зажима изделия, опирающуюся своими цапфами на две стойки, и привод ее поворота, отличающийс я тем, что, с целью повьлиения производительности кантователя, одна из с стоек снабжена копиром с кольцевой проточкой, жестко закрепленным на стойке,соосно оси поворота рамы, а механизм зажима свариваемого изделия выполнен в виде шарнирно закрепленного на раме двуплечего рычага , одно плечо которого шарнирно связано с промежуточной тягой, установленной с возможностью горизонтального перемещения в выполненных на раме направляющих и несущий ролик, расположеннырТ в кольцевой прот.очке копира.

Известно устройство для сборки балок под сварку 4, включающее смонтированные на раме подъемный сто и шарнирно закрепленный прижимной рычаг , отличающееся .тем, что, с целью обеспечения возможности сборки балок различных профилей и типоразмеров, оно снабжено вторым шарнирно закрепленным прижимным .рычагом, смонтированным на раме, опорный шарнир которого установлен с возможностью возвратнопоступательного перемещения от привода в направлении, перпендикулярном своей оси.

Известен кантователь 5, содержащий две стойки, на каждой из кототорых смонтирован поворотный корпус с захватом и привод захвата, отличающийс я тем, что, с целью обес-печения надежного крепления изделий, захват выполнен в виде закрепленной на корпусе поворотной губки, снабженной штырем, взаимодействующим с зубом ползуна, установленным в поворотном корпусе с возможностью перемещения, а привод захвата смонтирован на стойке и выполнен в виде штока, пропущенного через отверстие, выполненное в поворотном корпусе, и взаимодействующего посредством серьги, смонтированной на нем, с двуплечим рычагом, второе плечо которого шарнирно связано с ползуном

Известен рычажный прижим 6, содержа.щий основание с кронштейнами.

в отверстиях которых смонтирован направляющий палец с рьиагом, шарнирно связанным со штоком- силового цилиндра, также закрепленного на основании, отличающийс я тем, что, с целью повышения надежности прижима, на направляющем пальце установлены вкладьпии в виде дисков , на торцовой поверхности которых закреплены прямоугольные сухари, и боковые крышки, предотвращающие выпадание вкладышей, при этом для перемещения рычага вдоль упомянутых сухарей на нем выполнен вырез по форме сухарей, а на вкладышах шпоночные пазы.

Общим недостатком известных устройств является то, что они не обеспечивают фиксации и надежного зажима длинномерных, консольно удаленных деталей подлежащего сварке изделия, в частности боковины кузова вагона.

Известным рычажным зажимом можно охватить консольно удаленные точк сварной за счет удлинения поворотновыдвижного рычага, но при этом будет значительно увеличиваться рабочее плечо рычага, в связи с чем усилие зажима деталей в одном из двух перпендикулярных направлений может быть недостаточным, что будет влиять на качество сварки.

Целью предлагаемого изобретения является обеспечение фиксации и надежности поджатия деталей изделия в двух взаимно перпендикулярных направлениях.

Для этой цели на корпусе перпендикулярно оси штока закреплена консоль с продольнымпазом и откидывающимся фиксатором на своем конце рыча подпружинен относительно размещенной в пазу консоли оси, на которой выполнены продольные параллельные межд собой грани, и шарнирно смонтирован на плунжере, в котором выполнена прюрезь и установлен с возможностью вращения ролик, и приводное плечо рычага имеет форму вилки, при этом на штоке закреплен, взаимодействующий с роликом плунжера прямоугольный клин, связанный также и с прорезью плунжера, а на боковой грани клина смонтированы стопор и чека, воздействующие на вилку рычага.

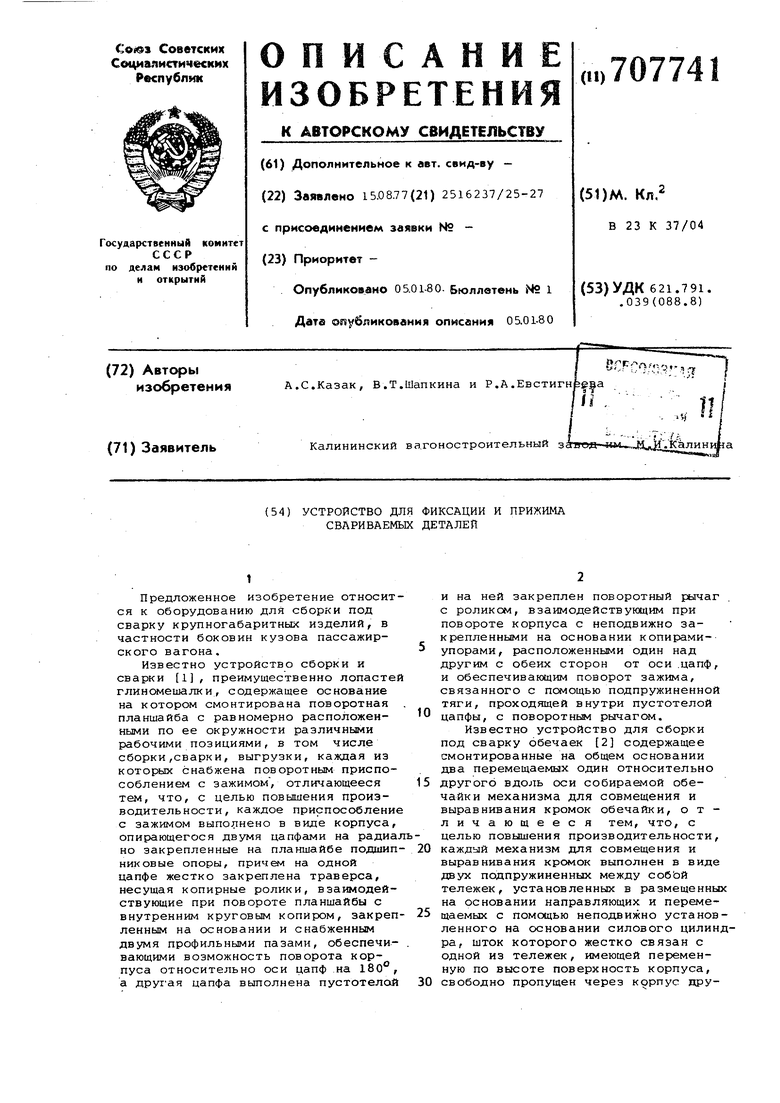

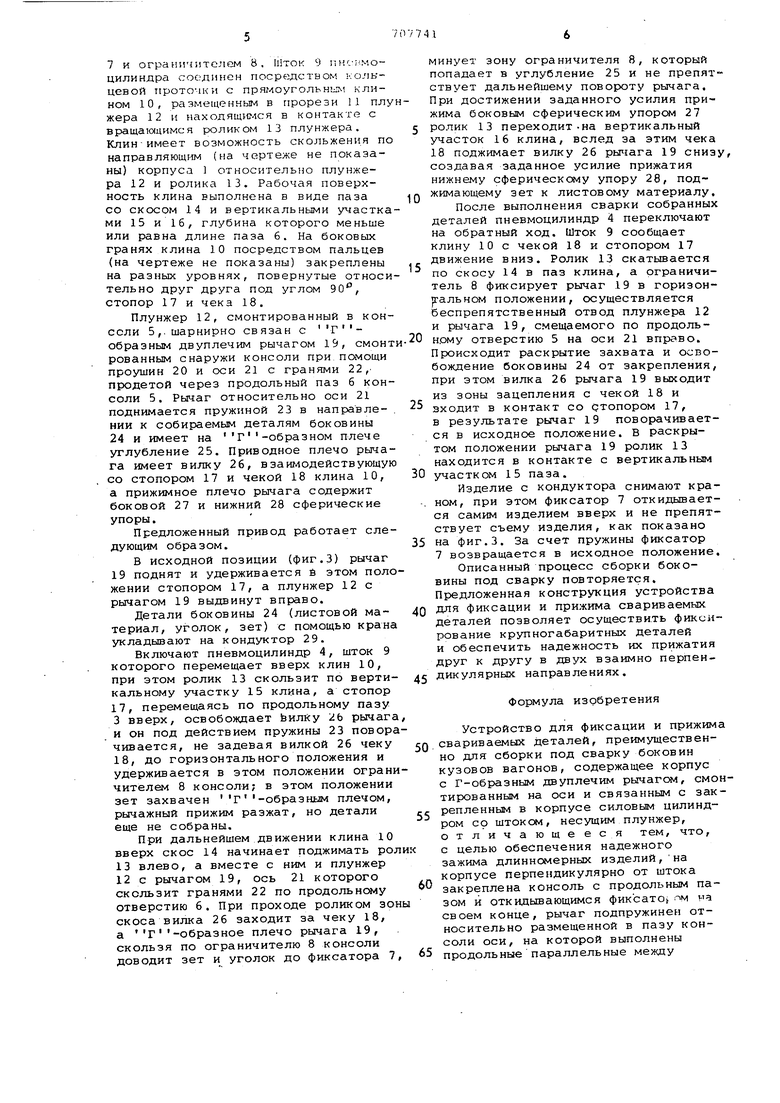

На фиг.1 изображено в общем виде устройство в рабочем положении.

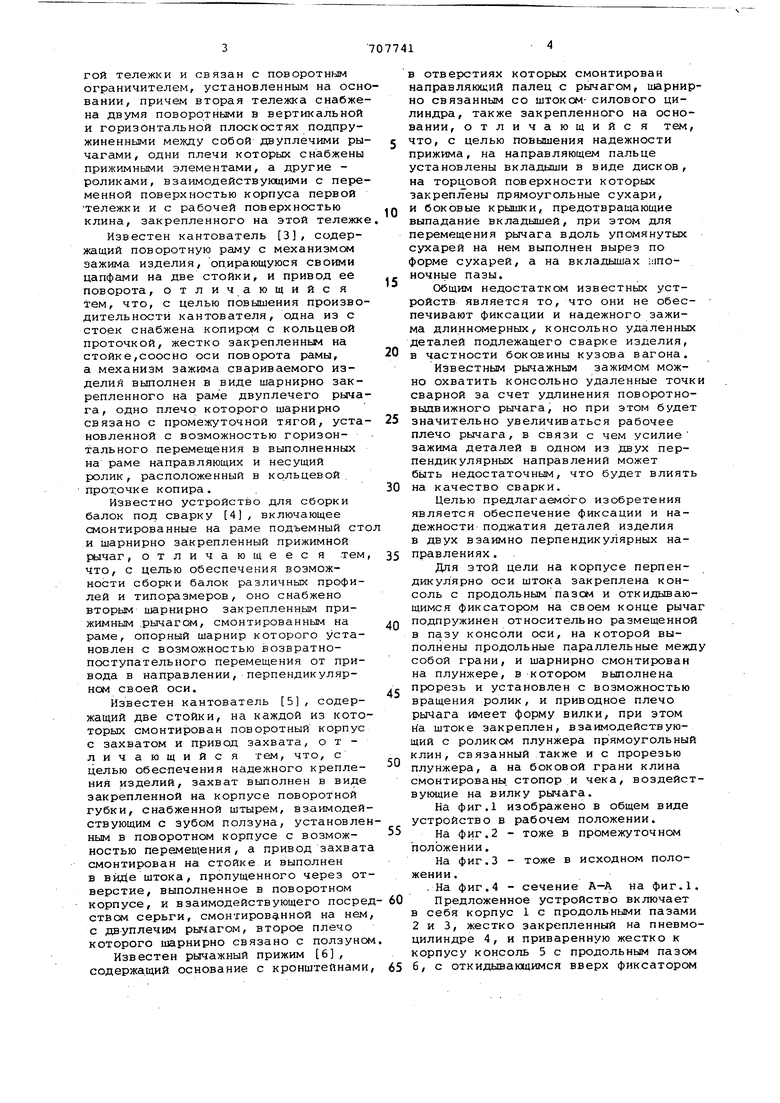

На фиг.2 - тоже в промежуточнсяи положении.

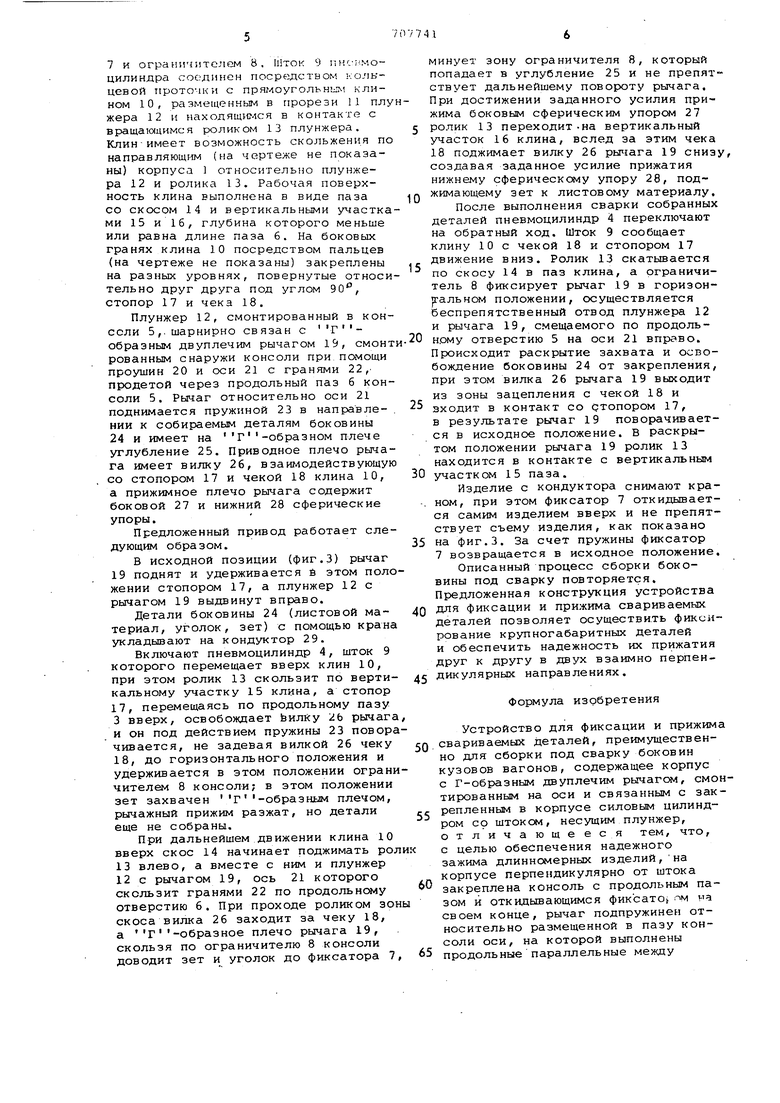

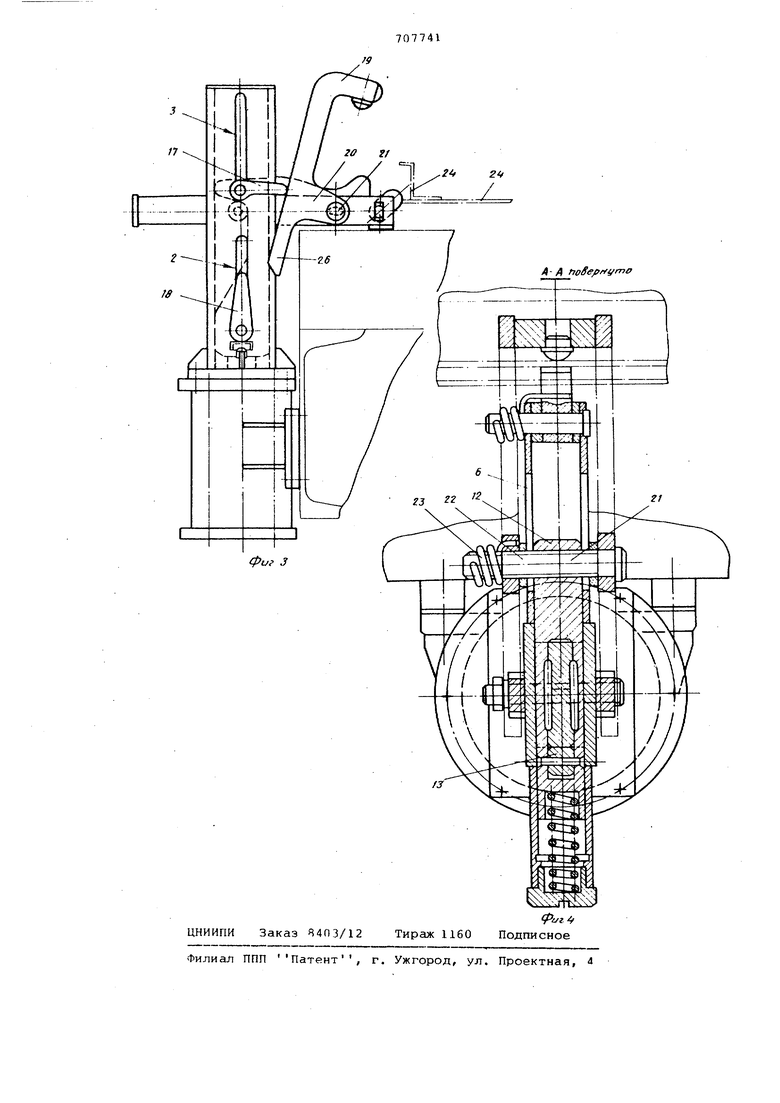

На фиг.З - тоже в исходном положении.

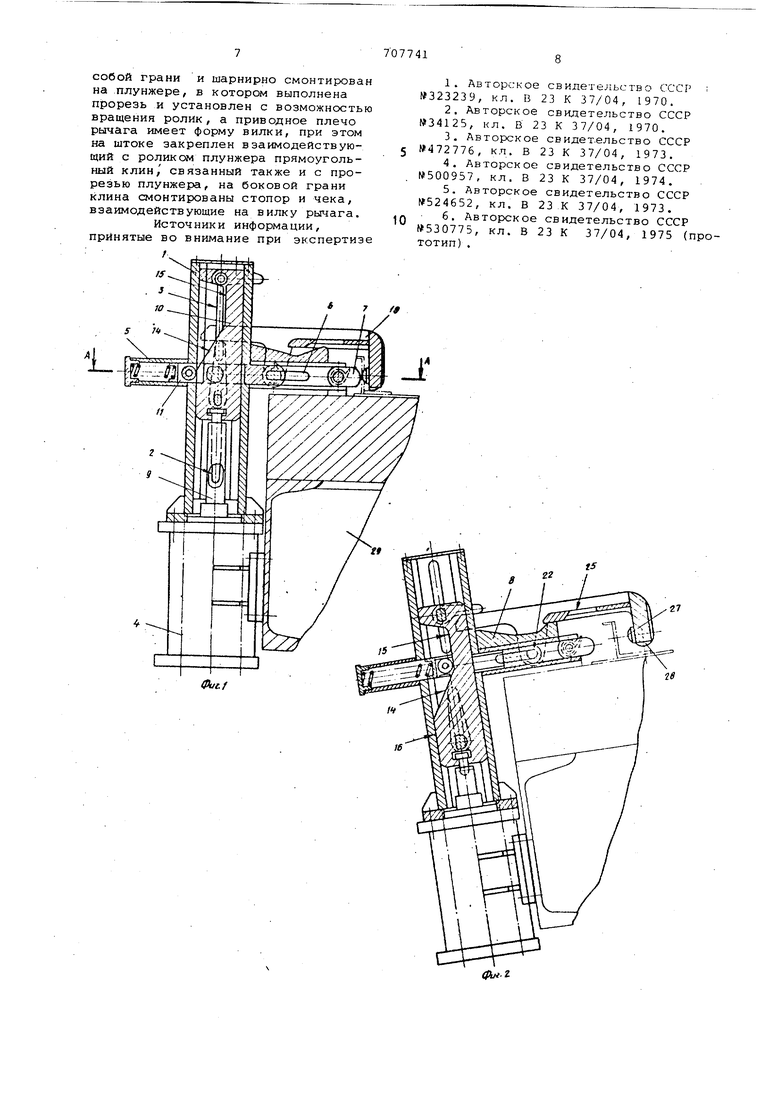

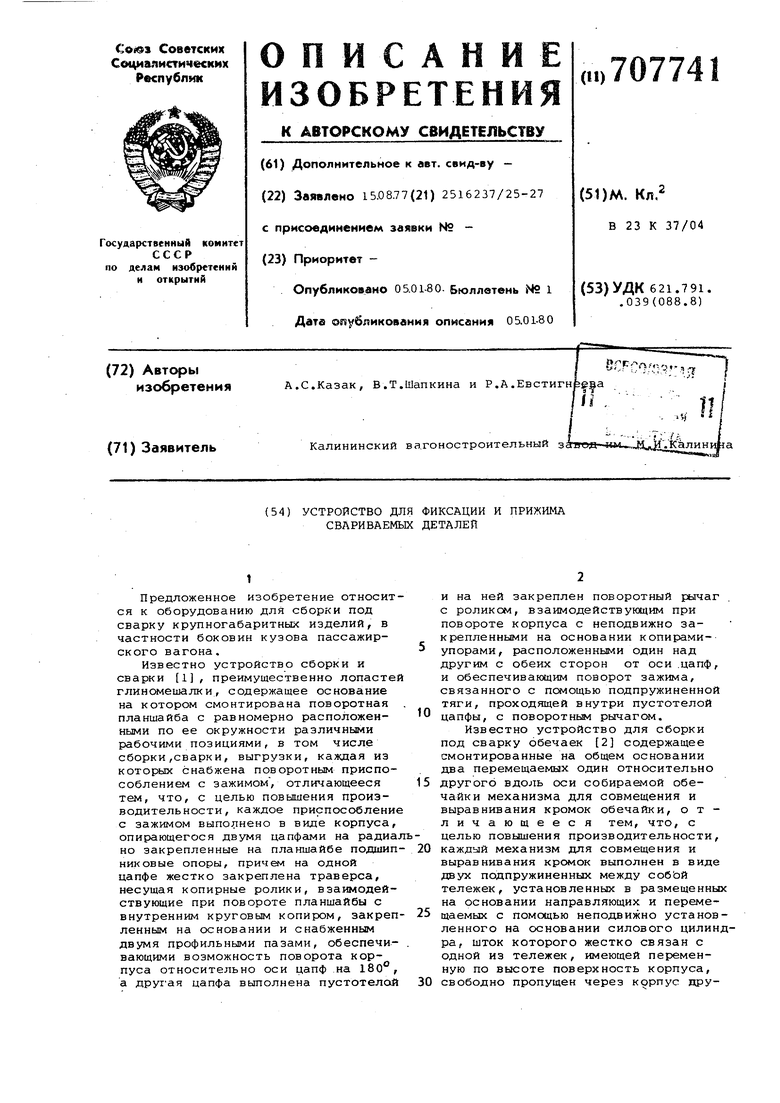

.На фиг.4 - сечение А-А на фиг.1.

Предложенное устройство включает в себя корпус 1 с продольными пазами 2 и 3, жестко закрепленный на пневмоцилиндре 4, и приваренную жестко к корпусу консоль 5 с продольным пазом б, с откидывающимся вверх фиксатором 7 и ограничителем 8, 9 пнс-.-моцилиндра соединен посредством .O/IKцевой проточки с прямоугольнь клином 10, размещенным в прорези 11 пл жера 12 н находящ№.1ся в контакте с вращающимся рюликом 13 плунжера. КлинИмеет возможность скольжения п направляющим (на чертеже не показаны) корпуса 1 относительно плунжера 12 и ролика 13. Рабочая поверхность клина выполнена в виде паза со скосом 14 и вертикальными участка ми 15 и 16, глубина которого меньше или равна длине паза 6. На боковых гранях клина 10 посредством пальцев (на чертеже не показаны) закреплены на разных уровнях, повернутые относи тельно друг друга под углом 90, стопор 17 и чека 18. Плунжер 12, смонтированный в кон ссли 5,.шарнирно связан с Тобразным двуплечим рычагом 19, смон рованным снаружи консоли при помощи проушин 20 и оси 21 с гранями 22, продетой через продольный паз б кон соли 5. Рычаг относительно оси 21 поднимается пружиной 23 в направлеНИИ к собираемым деталям боковины 24 и имеет на Т-образном плече углубление 25. Приводное плечо рыча га имеет вилку 26, взаи лодействующую со стопором 17 и чекой 18 клина 10, а прижимное плечо рычага содержит боковой 27 и нижний 28 сферические упоры. Предложенный привод работает сле дующим образом. В исходной позиции (фиг.З) рьочаг 19 поднят и удерживается и этом поло жении стопором 17, а плунжер 12 с рычагом 19 выдвинут вправо. Детали боковины 24 (листовой материал, уголок, зет) с помощью крана укладывают на кондуктор 29. Включают пневмоцилиндр 4, шток 9 которого перемещает вверх клин 10, при этом ролик 13 скользит по вертикальному участку 15 клина, а стопор 17,перемещаясь по продольному пазу 3 вверх, освобождает ЬилКу 2Ь рычага и он под действием пружины 23 повор чивается, не задевая вилкой 26 чеку 18,до горизонтального положения и удерживается в этом положении огран чителем 8 консоли; в этом положении зет захвачен Г-образным плечом, рычажный прижим разжат, но детали еще не собраны. При дальнейшем движении клина 10 вверх скос 14 начинает поджимать ро 13 влево, а вместе с ним и плунжер 12 с рычагом 19, ось 21 которого скользит гранями 22 по продольному отверстию 6. При проходе роликом зо скоса вилка 26 заходит за чеку 18, а Т-образное плечо рычага 19, скользя по ограничителю 8 консоли доводит зет и уголок до фиксатора 7 минует зону ограничителя 8, который попадает в углубление 25 и не препятствует дальнейшему повороту рычага. При достижении заданного усилия прижима боковым сферическим упором 27 ролик 13 переходит-на вертикальный участок 16 клина, вслед за этим чека 18 поджимает вилку 26 рычага 19 снизу, создавая заданное усилие прижатия нижнему сферическому упору 28, поджимающему зет к листовому материалу. После выполнения сварки собранных деталей пневмоцилиндр 4 переключают на обратный ход. Шток 9 сообщает клину 10 с чекой 18 и стопором 17 движение вниз. Ролик 13 скатывается по скосу 14 в паз клина, а ограничитель 8 фиксирует рычаг 19 в горизонргальном положении, осуществляется беспрепятственный отвод плунжера 12 и рычага 19, смещаемого по продольн.ому отверстию 5 на оси 21 вправо. Происходит раскрытие захвата и освобождение боковины 24 от закрепления, при этом вилка 26 рычага 19 выходит из зоны зацепления с чекой 18 и входит в контакт со стопором 17, в результате рычаг 19 поворачивается в исходное положение. В раскрытом положении рычага 19 ролик 13 находится в контакте с вертикальным участком 15 паза. Изделие с кондуктора снимают краном, при этом фиксатор 7 откидывается самим изделием вверх и не препятствует съему изделия, как показано на фиг.З. За счет пружины фиксатор 7 возвращается в исходное положение. Описанный процесс сборки боковины под сварку повторяется. Предложенная конструкция устройства для фиксации и прижима свариваемых деталей позволяет осуществить фиксирование крупногабаритных деталей и обеспечить надежность их прижатия друг к другу в двух взаимно перпендикулярных направлениях. Формула изобретения Устройство для фиксации и прижима свариваемых деталей, преимущественно для сборки под сварку боковин кузовов вагонов, содержащее корпус с Г-образным двуплечим рычагом, смонтированным на оси и связанным с закрепленным в корпусе силовым цилиндром со штоком, несущим плунжер, отличающееся тем, что, с целью обеспечения надежного зажима длинномерных изделий,на корпусе перпендикулярно от штока закреплена консоль с продольным пазом и откидывающимся фиксатор пм на своем конце, рычаг подпружинен относительно размещенной в пазу консоли оси, на которой выполнены п родоль ные п ара лл ель ны е ме жд у собой грани и шарнирно смонтирова на плунжере, в котором выполнена прорезь и установлен с возможность вращения ролик, а приводное плечо рычага имеет форму вилки, при этом на штоке закреплен взаимодействующий с роликом плунжера прямоугольный клин, связанный также и с прорезью плунжера, на боковой грани клина смонтированы стопор и чека, взаимодействующие на вилку рычага. Источники информации, принятые во внимание при экспертиз 1.Авторсжое свидетельство СССР ; №323239, кл. В 23 К 37/04, 1970. 2.Авторское свидетельство СССР №34125, кл. В 23 К 37/04, 1970. 3.Авторское свидетельство СССР №472776, кл. В 23 К 37/04, 1973. 4.Авторское свидетельство СССР №500957, кл. В 23 К 37/04, 1974. 5.Авторское свидетельство СССР №524652, кл. В 23 К 37/04, 1973. 6.Авторское свидетельство СССР №530775, кл. В 23 К 37/04, 1975 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| Зажим | 1983 |

|

SU1183347A1 |

| Зажимное устройство | 1985 |

|

SU1303346A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ДЕТАЛЕЙ | 1971 |

|

SU312733A1 |

| Многопозиционное поворотное приспо-СОблЕНиЕ | 1979 |

|

SU837736A1 |

| Зажимное устройство | 1984 |

|

SU1143559A1 |

| Автоматическая роторная линия для сборки и сварки металлоконструкций | 1978 |

|

SU766801A1 |

| Устройство для сборки и сварки | 1977 |

|

SU618231A1 |

| Зажимное устройство | 1987 |

|

SU1426717A1 |

| Стенд для сборки и сварки шнеков | 1981 |

|

SU996148A1 |

Авторы

Даты

1980-01-05—Публикация

1977-08-15—Подача