1

Изобретение относится к сварке.

Известно устройство для сборки тонкостенных изделий, преимущественно для сборки под сварки, содержащее корпус, в котором смонтирован шпиндель, несущий на своем торце, по меньщей мере, четыре поворотных двуплечих рычага, одно из плеч каждого рычага предназначено для зажима изделия, а другое плечо связано с приводом его поворота.

Однако такое устройство не обеспечивает качественную сборку изделий под сварку, а также малопроизводительно.

Для улучшения качества сборки изделий под сварку и повышение производительности предлагаемое устройство оснащено дополнительными по числу двуплечих рычагов приводными захватами изделия, выполненными в виде Г-образных рычагов, каждый из которых смонтирован на приводном плече двуплечего рычага.

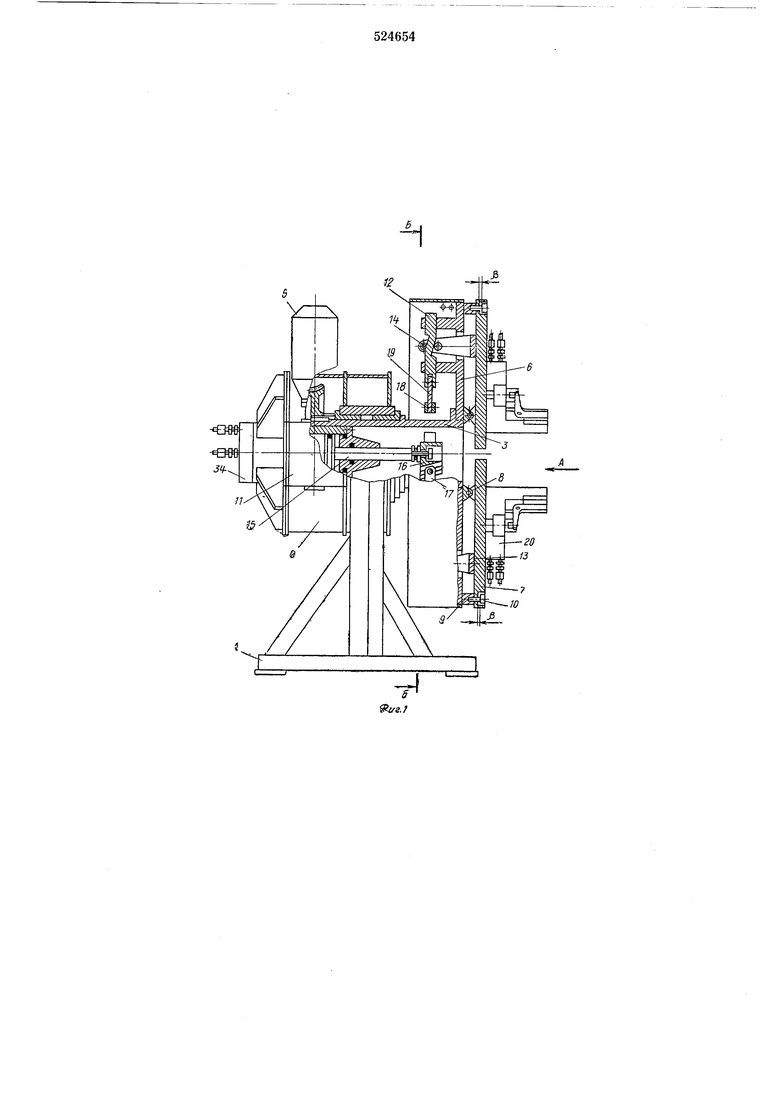

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3- разрез Б-Б на фиг. 1; на фиг. 4 - дополнительные захваты; на фиг. 5 - то же, вид в плане.

Устройство состоит из сварной станины 1 со стойками, в гнездах которых на двух цапфах смонтирован корпус 2 с полым шпинделем 3, несущим планшайбу. На одной из стоек станины 1 размещен механизм наклона корпуса, выполненный в виде червячного редуктора с ручным приводом от рукоятки 4.

Корпус 2 снабжен механизмом поворота планшайбы, выполненным в виде червячного редуктора, передающего вращение от электродвигателя 5 на полый шпиндель 3, на котором жестко закреплена планшайба.

Планшайба выполнена сборной н состоит из основания 6 с защитным и четырех двуплечих рычагов 7, которые соединены с основанием 6 щарнирами 8 и взаимодействуют с механизмом поджима и наклона двуплечих рычагов. При поджиме к торцовым упорам 9, жестко закрепленным на основании 6, двуплечие рычаги 7 образз ют рабочую плоскость планщайбы. При

повороте на щарнирах 8 двуплечие рычаги 7 наклоняются к центру планщайбы. Наклон двуплечих рычагов 7 ограничивается дополнительными упорами 10 в виде ввернутых в основание 6 болтов и определяются

величиной зазора р между торцовыми поверхностями головки болта и дна цековки в двуплечем рычаге.

Двуплечие рычаги 7 снабн ены Т-образными пазами для размещения болтов с прихватами для крепления опорных элементов.

Механизм поджима и наклона двунлечих рычагов выполнен в виде четырех радиальпо перемещаемых от силового привода 11 клиньев 12 двустороннего действия. Каждый клин 12 помещен в направляющие основання 6 и взаимодействует с кронштейном 13, снабженным двумя охватывающими клин опорными роликами 14 и жестко закрепленными на внутренней плоскости соответствующего двуплечего рычага.

Силовой привод 11 механизма поджима и наклона двуплечих рычагов 7 выполнен в виде пневмоцилиндра, вмонтированного внутрь щнинделя 3. На конце штока 15, жестко соединенного с порщнем нневмоцилиндра, установлена клиновая муфта 16, снабженная двумя диаметрально расположенными и симметрично наклоненными к оси Т-образными пазами. Посредствол этих пазов муфта взаимосвязана с двумя ползунами 17, номещенными с возможностью радиального перемещения в направляющих пазах шпинделя 3.

На выступающих из щпинделя 3 свободных концах каждого ползуна 17 щарнирно закреплепо коромысло 18, выполненное в виде равноплечего рычага. Каждый конец коромысла 18 с помощью промежуточного рычага 19 шарнирно соединен с соответствующим клипом 12 механизма поджима и наклона двуплечих рычагов 7. В результате каждое коромысло 18 взаимосвязано с двумя смежными двуплечими рычагами 7. Опорные элементы 20 образуют углы внутреннего контура собираемого изделия 21. Каждый опорпый элемент 20 снабжен сменными накладками 22 в виде угольников с различными радиусами скругления. Нарул ные плоскости сменных накладок 22 служат базирующими поверхностями для установки собираемого изделия 21. Для базирования изделия по высоте используются Зшоры в виде сменных цилиндрических вставок 23. Для фиксации собираемого изделия 21 опорные элементы 20 снабжены дополнительными захватами для прижима стенок к взаимоперпендикуляриым базирующим поверхностям.

Дополнительные захваты выполнены в виде Г-образных рычагов 24, шарнирно закрепленных на опорном элементе 20 и расположенных перпендикулярио к соответствующим базирующим поверхностям опорных элементов.

На вертикальных плечах Г-образных рычагов 24 с помощью осей 25 закреплены качалки 26, являющиеся прижимными элементами. Для обеспечепия надежного крепления различных по высоте изделий качалки 26 могут быть установлены иа требуемую высоту, соответствующую высоте стенки, для чего в них предусмотрепы дополнительные отверстия 27 под оси 25.

Горизонтальные плечи Г-образных рычагов снабжены роликами 28, взаимодействующих с коромыслом 29, шарннрно закрепленным на штоке 30 порщня пневмоцилиндра, размещенного в онорном элементе 20. Нодвод сжатого воздуха в пневмоцилиндры опорных элементов 20 осуществляется но гибким шлангам 31 от кольцевого воздухопровода 32, расположенного под кожухом планшайбы и соединенного жесткими трубопроводами 33 и каиалами в теле шпинделя 3, с установленной на нем муфтой 34 для нодвода сжатого воздуха. Эта же муфта обеспечивает подачу сжатого воздуха в силовой иривод 11 механизма поджима и наклона двуплечих рычагов.

Подготовка опорных элементов 20 к работе включает в себя установку и крепление сменных накладок 22 и цилиндрических вставок 23 в соответствии с размерами намечаемого к обработке тиноразмера изделия 21, а также регулировку положения качалки 26 по высоте.

Подготовка предлагаемого устройства к работе выполняется в следующей последовательности.

Включают механизм поджима и наклона двунлечих рычагов в положение «Работа. При этом порщень силового привода со штоком 15 и клиновой муфтой 16 перемещаются внраво (фиг. 1), а взаимосвязанные с муфтой 16 ползуны 17 выдвигаются из шпинделя 3, вызывая перемещение клиньев 12 в направляющих основания 6 - от центра к периферии. В свою очередь через опорные ролики 14 и кронштейны 13 клинья 12 воздействуют на двуплечие рычаги 7, вызывая их поворот па шарпирах 8 до жестких торцовых упоров 9 основания 6 и поджимают двуплечие рычаги 7 к этим упорам. В таком положении двуплечие рычаги 7 образуют рабочую плоскость планшайбы и вместе с основанием 6 представляют жесткую систему.

Затем, вращая рукоятку 4 механизма наклона, переводят корпус 2 в положение наладки, когда шпиндель 3 занимает вертикальное ноложение, а рабочая плоскость нланшайбы - горизонтальное. На планшай« бе размещают подготовленные, выщеопи« саппым способом, опорные элементы таким образом, чтобы на двуплечем ры чаге 7 располагалось по одному опорному элементу. Взаимное положение опорных элементов устанавливают по шаблону, имитирующему внутренний профиль подлежащего сборке и сварке изделия 21, после чего опорные элементы закрепляют в таком положении на двуплечих рычагах 7 болтами с прихватами. При регулировке положения опорных элементов стремятся обеспечить их симметричное расположение относительно центра планщайбы. Затем возвращают корнус 2 в рабочее положение, когда шпиндель 3 плапшайбы занимает горизонтальное или наклонное положение, после чего устройство готово к работе.

Работа описываемого устройства происходит в следующей последовательности.

Сварщик устанавливает подлежащее сварке изделие 21 (или составляющие его объемные плоские детали) на базирующие поверхности опорных элементов и фиксирует их в таком положении, для чего включает пневмоприводы дополнительных захватов для прижима стенок изделия 21 к взаимоперпендикулярным базирующим поверхностям. При этом усилие, получаемое на штоке 30 пневмоцилиндра каждого опорного элемента 20, передается через коромысло 29 и два Г-образных рычага 24 с качалками 26, осуществляющими прижим стенок изделия 21 к соответствующим базирующим поверхностям опорных элементов.

После сварки первого углового шва сварщик включает механизм поворота планщайбы, нажимая на кнопку «Пуск, находящуюся на общей панели управления (на чертеже не показана). Вращение электродвигателя 5 через червячный редуктор передается на шпиндель 3 и планпгайбу, несущую опорные элементы с установленным на нем изделием 21. Электродвигатель 5 выключается, когда очередной стык свариваемого изделия 21 переместится в л чобную для сварки зону. Выключение электрол,внгателя 5 механизма поворота плрнщэйбы может производиться как вручную, нажимом на кнопку «Стоп, так и автоматически - от кулачков, устанавливаемых зараттее в требуемом угловом положентттт на вращаюшейся части устройства и поочередно взаимодействующих с неподвижным путевым выключателем, входящим в электросхему системы управления указанны электродвигателем.

Аналогично осуществляется поворот изделия в положения, обеспечивающие удобные условия работы при сварке всех последующих щвов.

По окончании сварки сварщик сначала выключает дополнительные захваты, обеспечивающие прижим стенок изделия к опорным элементам. При этом происходит переключение подачи сжатого воздуха в другие полости пневмоп.илиндров опорных элементов, в результате чего порщни со щтоками 30 перемещаются в обратном направлении, увлекая за собой коромысло 29. При этом Г-образные рычаги 24 поворачиваются на ocfiv в обратном иапрапленин и отводят качалки 26, освобождая стенки изделия 21.

После этого сварщик нереключает механизм поджима и наклона двуплечих рычагов в положение «Съем изделия, при этом порщень силового привода со штоком 15 и клиновой муфтой 16 движутся влево, а ползуны 17 перемещаются к Т1ентру тпиттделя 3, вызывая перемещение клиньев 12 к пентру основания 6. Клнн.я 12 воздействуют через опорные ролики 14 на кронщтейны 13

и поворачивают двуплечие рычаги 7 на шарнирах 8, переводя их в наклонное к оси планшайбы ноложение. Соответственно наклоняются и опорные элементы 20, жестко закрепленные на двуплечих рычагах 7. При этом базирующие поверхности опорных элементов отводятся от внутренних поверхностей стеиок готового изделия, обеспечивая тем самым его легкий и быстрый съем.

Величина наклона двуплечих рычагов 7 определяется положением дополнительных упоров 10, наличие которых гарантирует обязательный наклон всех двуплечих рычагов до соприкосновения с соответствующими дополнительными упорами.

После снятия готового изделия 21 с опорных элементов сварщик вновь включает механизм поджима и наклона двуплечих рычагов в положение «Работа, под воздействием которого двуплечие рычаги поворачиваются в обратном направлении и поджимаются к торцовым упорам 9 основания 6. При этом двуилечие рычаги 7 вместе с опорными элементами возвращаются в исходное положение и устройство готово к повторению рассмотренного иикла сборки и сварки очередного изделия.

Применение предложенного устройства облегчает и ускоряет съем готовых изделий с опорных элементов после сварки, что значительно улучн1ает условия тпуда сварщика, исключает деформации изделий ири съеме с опорных элелгентов и обеспечивает повьттненпе производительности труда на 25-30%. Это достигается выполнением планшайбы в виде основания, с шарнирно закрепленными двуплечими рычагами, и применением механизма поджима и наклона двуплечих рычагов, а также дополнительных захватов для прижима стенок изделия к базирующим поверхностям опор-iiiiTx элетоптов. Применение церена,лажи ваемьтх опопных элементов со сменными накладками значительно повышает универсальность применения и эксплуатационную стойкость всего устройства в целом.

Формула изобретения

стройство для сборки тотткостениых изделий, преимущественно для сборки под сваркл, содержащее корпус, в котором смонтирован шпинде.ль, несущий на своем торце, по меньщей мере, четыре поворотных двуплечих рычага, одно из плеч каждого ртлчзгз ппсдназчаченп для зажима изделия, а другое плечо связано с приводом его поворота, отличающееся тем,что, с целью улучшения качества сборки изделий под сварку и повышения производительности, устройство оснащено дополнительными по числу двуплечих рычагов привочньтми захватами изделия, выполненными в виде Г-образных рычагов, каждый из которых смонтирован на приводном плече двуплечего рычага.

SI

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для сварки обечаек | 1985 |

|

SU1292967A1 |

| Автоматическая роторная линия для сборки и сварки металлоконструкций | 1978 |

|

SU766801A1 |

| Поворотное устройство для позиционирования | 1975 |

|

SU524672A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Устройство для сборки и сварки полувагонов | 1982 |

|

SU1276473A1 |

| Многопозиционный сварочный ма-НипуляТОР | 1979 |

|

SU812492A1 |

| Стенд для сборки и сварки металлоконструкций | 1988 |

|

SU1608030A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Агрегат для сборки и сварки пространственных конструкций | 1977 |

|

SU725857A1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

Авторы

Даты

1976-08-15—Публикация

1974-12-24—Подача