54) УЗЕЛ ПРИЖИМА ЗАГОТОВОК К ВАЗОВЫМ ЭЛЕМЕНТАМ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отрезки заготовок к холодновысадочным автоматам | 1983 |

|

SU1199414A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Автоматическая линия изготовления упругих прижимов компакт-кассет кассетных магнитофонов | 1979 |

|

SU854499A1 |

| Штамп для изготовления полых деталей | 1988 |

|

SU1567306A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1007929A1 |

| Приспособление для установки плоских малогабаритных деталей | 1990 |

|

SU1774908A3 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| Автомат для печатания ярлыков | 1979 |

|

SU825344A1 |

| Кулачково-рычажный механизм подачи устройства для обработки деревянных заготовок | 1983 |

|

SU1167005A1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1987 |

|

SU1433557A2 |

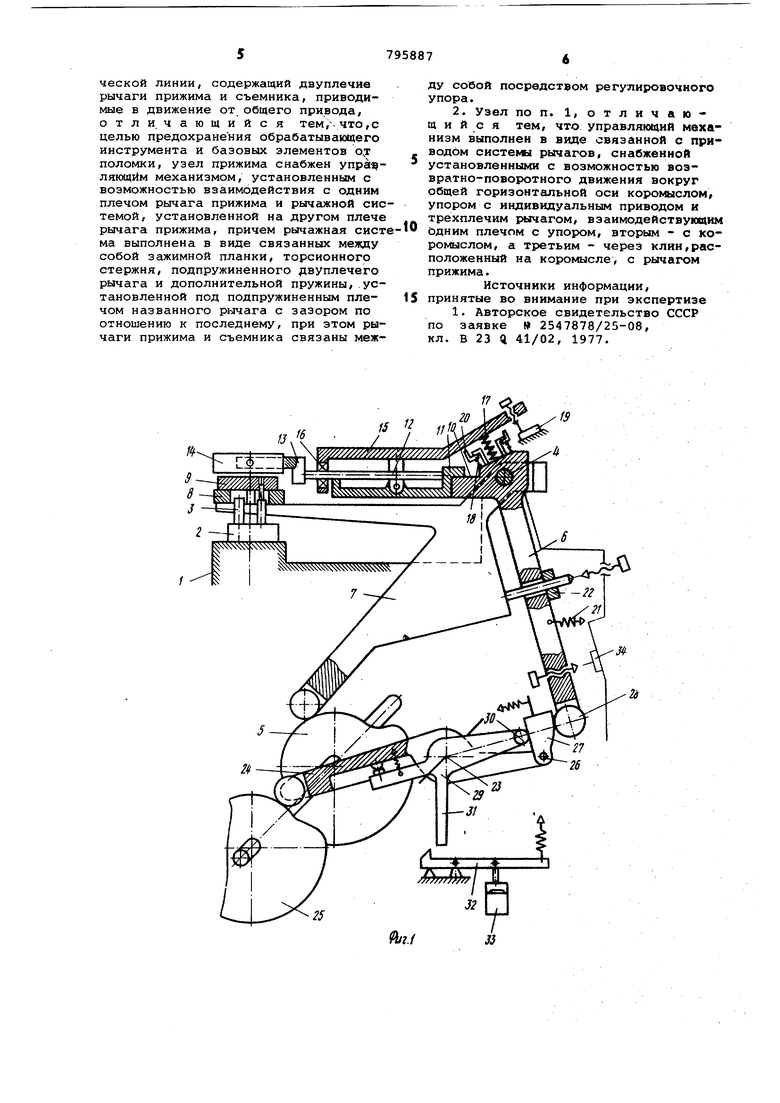

Изобретение относится к станкостроению и может быть использовано на автоматических линиях для обработки вращающимся инструментом плоских малогабаритньох деталей типа платин и мостов наручных часов г а также подобных им деталей приборостроения. Наиболее близким техническим решением к предлагаемому является узел прижима заготовки, содержащий двуплечие рычаги прижима и съемника приводимые в движение от общего привода 1 Основным недостатком такой конструкции является то, что при дефектах базовых поверхностей заготовки (например, отсутствии или занижениости отверстий под базовые штифты приспособлений) она не доходит до торцовой опоры и полное усилие прижима, рассчитанное для всех заготовок автоматической линии, наложено на эту одну заготовку, что неизбежно испортит заготовку и приведет к поломке базовых элементов приспособления. Кроме того, в этой конструкции рабочее усилие прижима заготовок на всех позициях линии получается от одного управляющег орглна-кулачка,что приводит к большой нагрузке на его профиль и быстрому его износу. В то же время трудно согласовать совместное движение насаживания несущей плоскости и прижимов, управляемых от двух разных кулачков. Цель изобретения - предохранение обрабатывающего инструмента и базовых элементов от поломки. Поставленная цель достигается тем, что узел прижима снабжен управляющим механизмом, установленным с возможностью взаимодействия с одним плечом рычага прижима, и рычажной системой, установленной на другом плече р«чага .прижима. Рычажная система выполнена в виде связанных между собой зажимной планки, торсионного стержня, подпружиненного двуплечего рычага и дополнительной пружины, установленной под подпружиненным плечом названного рычага с мерным зазором по отношению к последнему, при этом .рычаги.прижима и съемника связаны между собой посредством регулировочного упора. Управляющий механизм выполненв виде связанной с приводом системы рычагов, снабженной установленными с возможностью возвратно-поворотного движения вокруг общей горизонтальной t)CH коромыслом, упором с индивидуаль ным приводом и трехплечим рычагом, взаимодействующим одним плечом с упо ром, вторым - с коромыслом, а третьи через клин, расположенный на коромыс ле - с рычагом прижима, На фиг. 1 изображен узел прижима вид спереди; на фиг. 2 - то же, вид в плане. . На основании автоматической ли нии установлены базирующие приспосо ления 2 с базовыми элементами 3. На горизонтальной оси 4 основания 1 ус тановлены поворотные вокруг нее пос редством общего кулачкового привода 5 двуплечий рычаг прижима б и двупл чий рычаг съемника 7. На одном плеч рычага 7 установлен съемник-лоток 8 на котором во время транспортировки съема и насаживания располагаются заготовки 9, а второе плечо рычага взаимодействует с кулачковым приводом 5. Одно плечо прижимного рычага 7 снабжено полкой 10, н.а которой со ответственно каждой позиции закреплены кронштейны 11 с гибкими торсионными стержнями 12. На конце каждо го стержня 12 закреплены вилки 13,в которых на каждой позиции (над заготовками) установлены зажимные планки 14 прижимов. На кронштейнах 11 установлены также двуплечие рычаги 15. Одно плечо каждого рычага 15 через подшипник 16 взаимодействует с торсионным стержнем 12, а второе пле чо находится под усилием пружин 17. Под подпружиненным плечом рычага 15 установлена дополнительная пружина 18 основного нажима и контакт 19 электроцепи управления автоматической линией. Между подпружиненным плечом рычага 15 и торцом 20 пружины 18 вьщержан мерный зазор а. Второе плечо прижимного рычага б снабжено пружиной 21 и связано с рычагом 7 посредством регулировочного упора 22. Узел прижима включает в себя так же управляющий механизм, выполненный в виде системы рычагов, установленных на оси 23 основания 1 с возможностью возвратно-поворотного движения вокруг нее. Один из названных по воротных рычагов системы выполнен в виде коромысла 24, связанного одним плечом с кулачком 25, сидящим на одном приводном валу с кулачком 5. На конце второ/о плеча коромысла 24 выполнено отверстие, в котором размещена ось 26. На оси 26 установ лен качающийся клин 27, взаимодейст вукадий с роликом 28 прижимного рычага 6. Одно плечо рычага 29 несет ро лик 30, на который опирается клин 27. Второе плечо рычага 29 связано с коромыслом 24, а под третьим njfeчом 31 рычага 29 размещен качающийся упор 32, имеющий индивидуальный при вод 33, например электромагнитный. Однако при насаживании заготовок 9 на базовые элементы 3 приспособления 2 возможно, что, например, в результате наличия заусенцев на соответствующей поверхности одной из заготовок, либо отсутствия или заниженности отверстий под базовые элементы, заготовка заклинивается и она не доходит ло торцовой опоры, в таком случае полное усилие прижима, рассчитанное для всех заготовок автоматической линий, приложено к одной заготовке. Тогда происходит досрочная деформация пружины 17 на позиции, на которой расположена заклиненная заготовка. Но за счет наличия мерного зазора а от поверхности плеча рычага 15 до торца пружины 18, большое усилие прижима к заготовке приложено не будет, так как при деформировании пружины 18 изменяется и зазор а и вследствие этого подпружиненное плечо рычага 15 нажимает на контакт 19 электросхемы автоматической линии,которая выдает сигнал на остановку вала, несущего приводной кулачок 5.Основное прижимное на заклиненную заготовку не наложено, и базовые элементы не поломаются. Сигнал от контакта 19 поступает также и в конце каждого цикла насаживания при зажиме заготовок 9 на торцовой опоре приспособления 2. Но в этом случае сигнал заблокирован в конце хода рычага б его нажатием на электроконтакт 34. Для более полного предохранения от поломок базовых элементов приспособлений 2, кроме подачи электрического сигнала, на остановку автоматической линии предусмотрен также технический разрыв кинематической цепи приложения основного усилия прижима. Это достигается тем, что полученный от контакта 19 сигнал подается на электромагнит 33. Электромагнит 33 в этом случае устанавливает упор 32 перед плечом 31 трехплечего рычага 29. При повороте коромысла 24 вместе с трехплечим рычагом 29, в резельтате взаимодействия плеча 31 рычага 29 с упором 32, опорный ролик 30 выведен из-под клина 27. Расклинивание клином 27 рычага б не происходит, в результате чего основное усилие прижима на неправильно насаженную заготовку приложено не будет. Предложен1чое устройство позволяет исключить поломку базирующих элементов при насаживании и обрабатывающего инструмента при обработке, что повышает производительность труда за счет уменьшения времени простоев линии. Формула изобретения 1. Узел прижима заготовок к базовым элементам технологического оборудования, преимущественно автоматической линии, содержащий двуплечие рычаги прижима и съемника, приводимые в движение от общего привода, отличающийся тем,что,с целью предохранения обрабатывающего инструмента и базовых элементов о,т поломки, узел прижима снабжен упра ляющйм механизмом, установленным с возможностью взаимодействия с одним плечом рычага прижима и рычажной сис темой, установленной на другом плече рычага прижима, причем рычажная сист ма выполнена в виде связанных между собой зажимной планки, торсионного стержня, подпружиненного двуплечего рычага и дополнительной пружины,.установленной под подпружиненным плечом названного рычага с зазором по отношению к последнему, при этом рычаги прижима и съемника связаны меж16

19

JJ ду собой посредством регулировочного упора. 2. Узел по п. 1, о т л и ч а ю щ и и с я тем, что управляющий механизм выполнен в виде связанной с приводом системы рычагов, снабженной установленными с возможностью возвратно-поворотного движения вокруг общей горизонтальной оси коромыслом, упором с индивидуальным приводом и трехплечим рычагом, взаимодействующим Ьдним плечом с упором, вторым - с коромыслом, а третьим - через клин,расположенный на коромысле, с рычагом прижима. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2547878/25-08, кл, В 23 4 41/02, 1977.

795887

Авторы

Даты

1981-01-15—Публикация

1979-03-30—Подача