Изобретение относится к конвейерному оборудованию, а именно к устрой, ствам для уборки просыпи из-под конвейера, и предназначено для установки в местах переворота конвейерной ленты, где образуется основной объем просыпи.

Известно устройство для уборки просыпи из-под конвейера, включающее раму, виброжелоб, воронку и ковшевой перегружатель 1.

Недостатком указанной конструкции является возможность уборки просыпи тольксз в зоне концевого барабана конвейера.

Наиболее близким к предлагаемому по совокупности признаков и достига- емому эффекту является устройство для уборки просыпи из-под конвейера в месте переворота ленты, включающее раму с разгрузочным отверстием и агрегат для перемещения горной массы по желобу, имеющий грузонесущий злемент в виде скребков 2.

Недостатком известного устройства является интенсивное налипание, а при отрицательных температурах - намерзание, влажных грунтов к поверхности грузонесущих элементов и продольних наклонных стенок желоба, что снижает эффективность его работы.

Цель изобретения - повышение эффективности уборки просьти из влажной горной массы, склонной к налипанию и намерзанию.

Указанная цель достигается тем, что устройство для уборки просыпи из-под конвейера в месте переворота

10 ленты, включающее раму с закрепленным на ней желобом с разгрузочным отвер(стием и агрегат„для перемещения горной массы по желобу, снабжено бункером с первым и вторым отделениями,

15 источником газообразного теплоносителя реактивного типа с выходным соплом и газопроводом, а агрегат для перемещения горной массы по желобу выполнен в виде шнека с полым валом и

20 соединен через разгрузочное отверстие в желобе с бункером, с которым жестко связан источник газообразного теплоносителя реактивного типа через первое отделение с газопроводом, а через

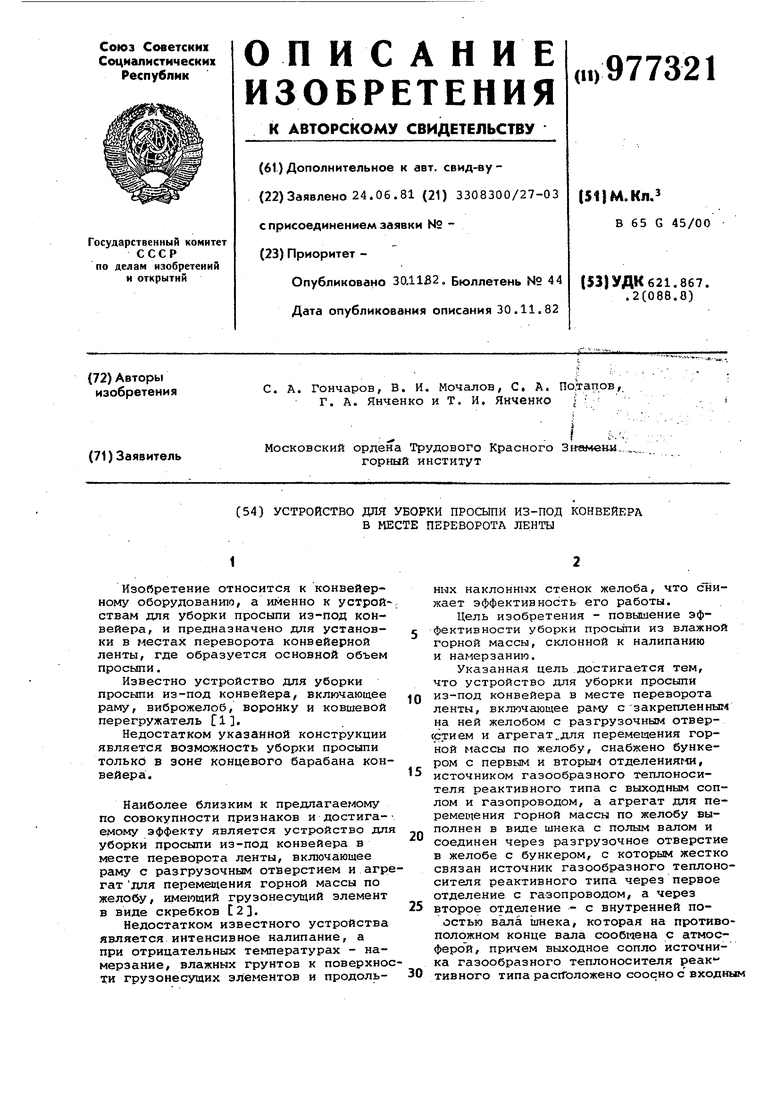

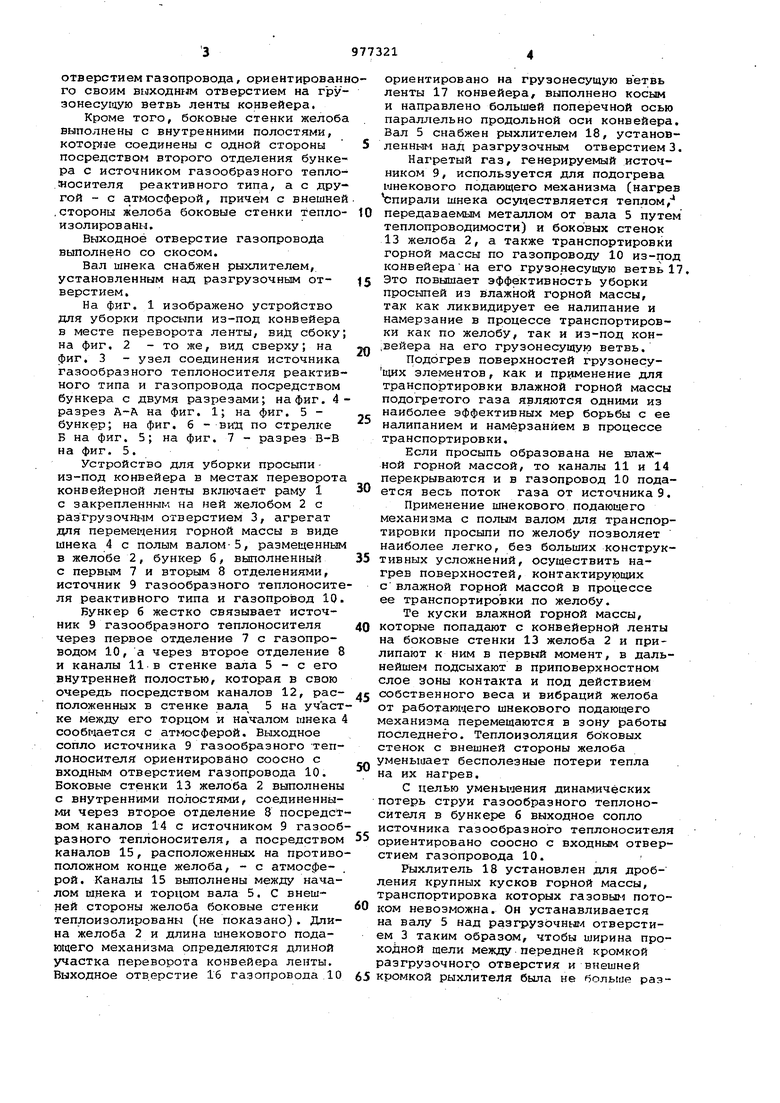

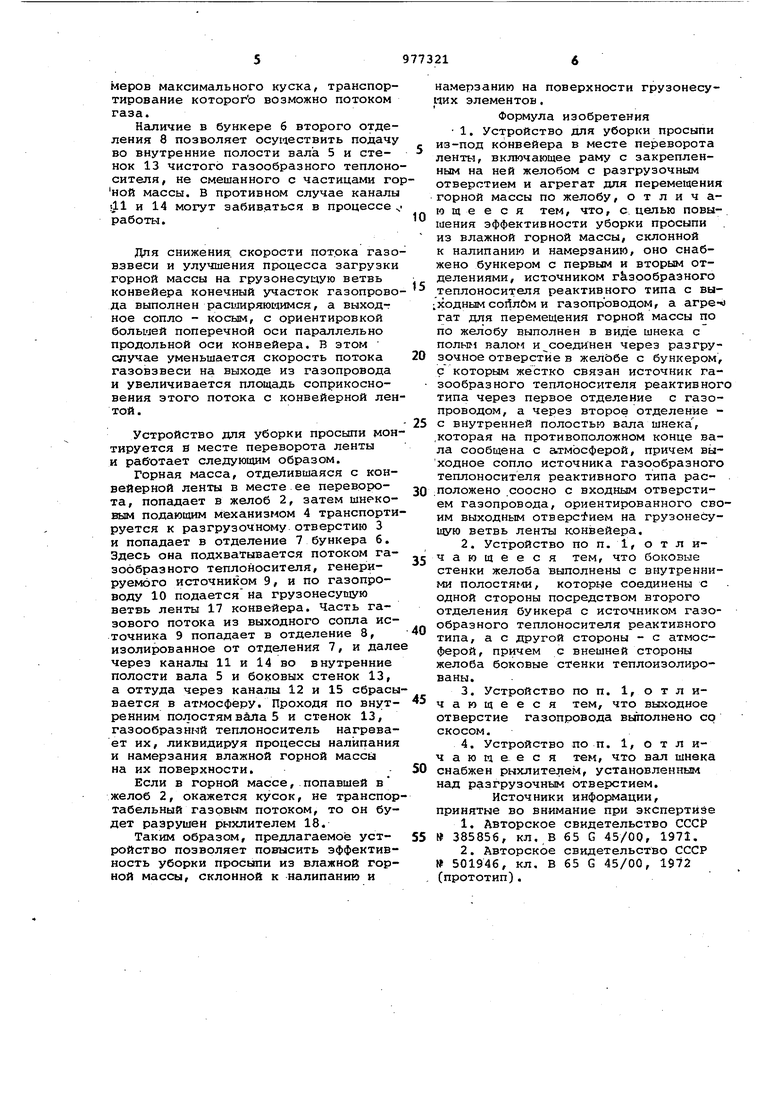

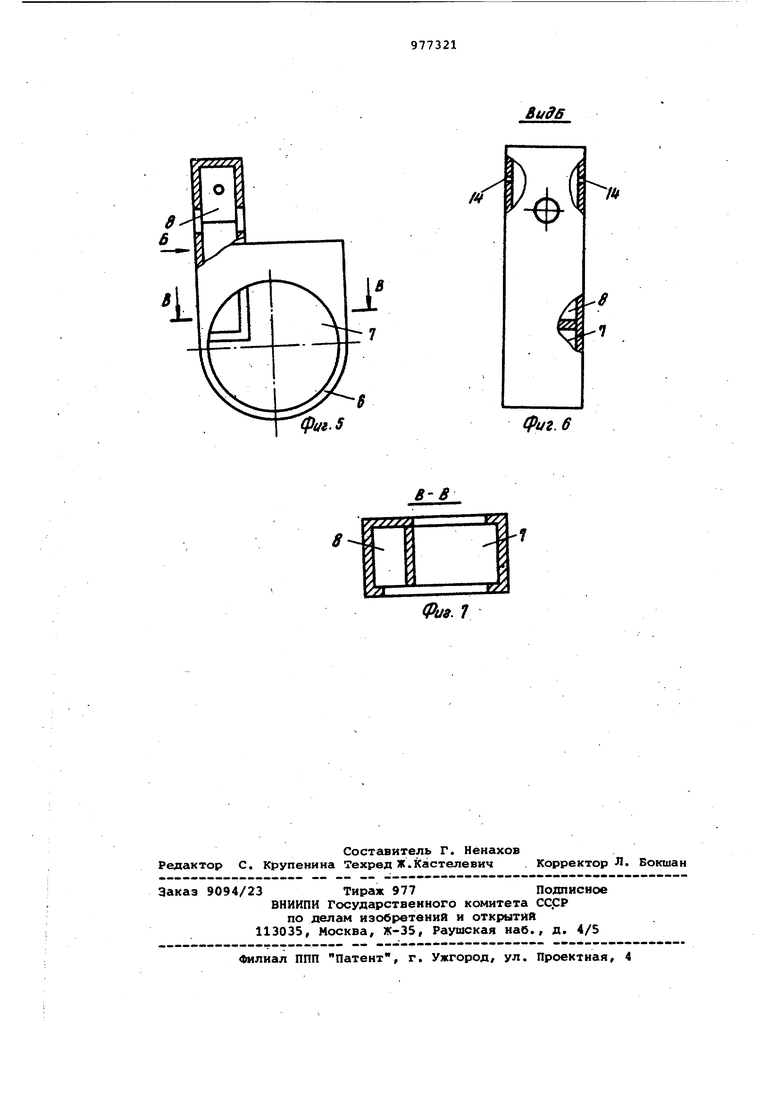

25 второе отделение - с внутренней поостью вала шнека, которая на противоположном конце вёша сообщена с атмосферой, причем выходное сопло источника газообразного теплоносителя реак30тивного типа растГоложено соосно с входным отверстием газопровода, ориентирован го своим выходним отверстием на гру зонесущую ветвь ленты конвейера. Кроме того, боковые стенки желоба выполнены с внутренними полостями, которые соединены с одной стороны посредством второго отделения бунке ра с источником газообразного тепломосителя реактивного типа, а с другой - с атмосферой, причем с внешней .стороны желоба боковые стенки теплоизолированы. Выходное отверстие газопровода выполнено со скосом. Вал шнека снабжен рыхлителем, установленным над разгрузочным отверстием. На фиг. 1 изображено устройство для уборки просыпи из-под конвейера в месте переворота ленты, вид сбоку на фиг. 2 - то же, вид сверху; на фиг. 3 - узел соединения источника газообразного теплоносителя реактивного типа и газопровода посредством бункера с двумя разрезами; на фиг. 4 разрез А-А на фиг. 1; на фиг. 5 бункер; на фиг. б - вид по стрелке В на фиг. 5; на фиг. 7 - разрез В-В на фиг. 5. Устройство для уборки просыпииз-под конвейера в местах переворота конвейерной ленты включает раму 1 с закрепленным на ней желобом 2 с разгрузочным отверстием 3, агрегат дпя перемещения горной массы в виде шнека 4 с полым валом-5, размещенным в желобе 2, бункер б, выполненный с первым 7 и вторым 8 отделениями, источник 9 газообразного теплоносите ля реактивного типа и газопровод 10 Бункер б жестко связывает источник 9 газообразного теплоносителя через первое отделение 7 с газопроводом 10, а через второе отделение 8 и каналы 11 в стенке вала 5 - с его внутренней полостью, которая в свою очередь посредством каналов 12, расположенных в стенке вала 5 на участ ке между его торцом и нач-алом шнека сообмается с атмосферой. Выходное сопло источника 9 газообразного теплоносителя ориентировано соосно с входным отверстием газопровода 10. Боковые стенки 13 желоба 2 выполнены с внутренними полостями, соединенныгли через второе отделение 8 посредст вом каналов 14 с источником 9 газооб разного теплоносителя, а посредством каналов 15, расположенных на противо положном конце желоба, - с атмосферой. Каналы 15 выполнены между началом шнека и торцом вала 5. С внешней стороны желоба боковые стенки теплоизолированы (не показано). Длина желоба 2 и длина шнекового подающего механизма определяются длиной участка переворота конвейера ленты. Выходное отв.ерстие 16 газопровода 10 ориентировано на грузонесущую ветвь ленты 17 конвейера, выполнено косым и направлено большей поперечной осью параллельно продольной оси конвейера. Вал 5 снабжен рыхлителем 18, установленным над разгрузочным отверстием 3. Нагретый газ, генерируемый источником 9, используется для подогрева шнекового подающего механизма (нагрев спирали шнека осупествляется теплом, передаваемым металлом от вала 5 путем теплопроводимости) и боковых стенок 13 желоба 2, а также транспортировки горной массы по газопроводу 10 из-под конвейерана его грузонесушую ветвь 17. Это повышает эффективность уборки просыпей из влажной горной массы, так как ликвидирует ее налипание и намерзание в процессе транспортировки как по желобу, так и из-под кон вейера на его грузонесущую ветвь. Подогрев поверхностей грузонесущих элементов, как и применение для транспортировки влажной горной массы подогретого газа являются одними из наиболее эффективных мер борьбы с ее налипанием и намерзанием в процессе транспортировки. Если просыпь образована не влажной горной массой, то каналы 11 и 14 перекрываются и в газопровод 10 подается весь поток газа от источника 9. Применение шнекового подающего механизма с полым валом для транспортировки просыпи по желобу позволяет наиболее легко, без больших конструктивных усложнений, осуществить нагрев поверхностей, контактирующих с влажной горной массой в процессе ее транспортировки по желобу. Те куски влажной горной массы, которые попадгиот с конвейерной ленты на боковые стенки 13 желоба 2 и прилипают к ним в первый момент, в дальнейшем подсыхают в приповерхностном слое зоны контакта и под действием собственного веса и вибраций желоба от работающего шнекового подающего механизма перемещаются в зону работы последнего. Теплоизоляция боковых стенок с внешней стороны желоба уменьшает бесполезные потери тепла на их нагрев. С целью уменьшения динамических потерь струи газообразного теплоносителя в бункере б выходное сопло источника газообразного теплоносителя ориентировано соосно с входным отверстием газопровода 10. Рыхлитель 18 установлен для дробдения крупных кусков горной массы, транспортировка которых газовым потоком невозможна. Он устанавливается на валу 5 над разгрузочныг отверстием 3 таким образом, чтобы ширина прохойной щели между передней кромкой разгрузочного отверстия и внешней кромкой рыхлителя была не больше размеров максимального куска, транспортирование которого возможно потоком газа. Наличие в бункере б второго отделения 8 позволяет осуществить подачу во внутренние полости вала 5 и стенок 13 чистого газообразного теплоно сителя, не смешанного с частицами го ной массы. В противном случае каналы dl и 14 могут забив.аться в процессе работы. Для снижения, скорости потока газо взвеси и улучшения процесса загрузки горной массы на грузонесуцую ветвь конвейера конечный участок газопрово да выполнен расишряюцимся, а выход-: ное сопло - косым, с ориентировкой большей поперечной оси параллельно продольной оси конвейера. В этом случае уменьшается скорость потока газовзвеси на выходе из газопровода и увеличивается площадь соприкосновения этого потока с конвейерной лен той . Устройство дня уборки просыпи мон тируется в месте переворота ленты и работает следующим образом. Горная масса, отделившаяся с конвейерной ленты в месте ее переворота, попадает в желоб 2, затем шнековым подающим механизмом 4 транспорти руется к разгрузочному отверстию 3 и попадает в отделение 7 бункера 6. Здесь она подхватывается потоком газообразного теплоносителя, генерируемого источником 9, и по газопроводу 10 подается на грузонесущую ветвь ленты 17 конвейера. Часть газового потока из выходного сопла источника 9 попадает в отделение 8, изолированное от отделения 7, и дале через каналы 11 и 14 во внутренние полости вала 5 и боковых стенок 13, а оттуда через каналы 12 и 15 сбрасы вается в атмосферу. Проходя по внутренним полостям вала 5 и стенок 13, газообразный теплоноситель нагревает их, ликвидируя процессы налипания и намерзания влажной горной массы на их поверхности. Если в горной массе, попавшей в желоб 2, окажется кусок, не транспор табельный газовым потоком, то он будет разрушен рыхлителем 18. Таким образом, предлагаемое устройство позволяет повысить эффективность уборки просыпи из влажной горной массы, склонной к налипанию и намерзанию на поверхности грузонесуиих элементов. Формула изобретения 1. Устройство для уборки просыпи из-под конвейера в месте переворота ленты, включающее раму с закрепленным на ней желобом с разгрузочным отверстием и агрегат для перемещения горной массы по желобу, о т л и ч аю щ е е с я тем, что, с целью повышения эффективности уборки просыпи из влажной горной массы, склонной к налипанию и намерзанию, оно снабжено бункером с первым и вторым отделениями, источником Ге13ообразного теплоносителя реактивного типа с выходным сойлйм и газопроводом, а агре-о гат для перемещения горной массы по по желобу выполнен в виде шнека с полы валом и соединен через разгрузочное отверстие в желЬбе с бункером, с которым жестко связан источник газообразного теплоносителя реактивного типа через первое отделение с газопроводом, а через второе отделение с внутренней полостью вапа шнека , .которая на противоположном конце вала сообщена с атмосферой, причем выходное сопло источника газообразного теплоносителя реактивного типа рас;Положено .соосно с входным отверстием газопровода, ориентированного своим выходным отверстием на грузонесущую ветвь ленты конвейера. 2.Устройство по п. 1, о т л ичающееся тем, что боковые стенки желоба выполнены с внутренними полостяг1и, которые соединены с одной стороны посредством второго отделения бункера с источником газообразного теплоносителя реактивного типа, а с другой стороны - с атмосферой, причем с внешней стороны желоба боковые стенки теплоизолированы. 3.Устройство по п. 1, отличающееся тем, что выходное отверстие газопровода выполнено ср скосом. 4.Устройство по п. 1, отличающееся тем, что вал шнека снабжен рыхлителем, установленным над разгрузочным отверстием. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 385856, кл. В 65 G 45/00, 1971. 2.Авторское свидетельство СССР 501946, кл, В 65 G 45/00, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для погрузки материала на ленту конвейера | 1985 |

|

SU1305107A1 |

| Самоходный дробильный агрегат | 1979 |

|

SU845845A1 |

| Способ предотвращения налипания и намерзания горной массы на ленту конвейера и устройство для его осуществления | 1985 |

|

SU1407874A1 |

| УСТРОЙСТВО ДЛЯ УБОРКИ ПРОСЫПИ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА | 1991 |

|

RU2017679C1 |

| Устройство для удаления материала из-под конвейера | 1984 |

|

SU1265116A1 |

| Крутонаклонный ленточный конвейер | 1986 |

|

SU1766786A1 |

| Устройство для подсушки загруженногоНА КОНВЕйЕР ВлАжНОгО МАТЕРиАлА | 1979 |

|

SU806565A1 |

| Пластинчатый конвейер | 1980 |

|

SU912602A1 |

| Крутонаклонный ленточный конвейер для транспортирования ферромагнитных грузов | 1990 |

|

SU1720950A1 |

| Устройство для удаления просыпи из-под конвейера | 1980 |

|

SU906848A1 |

Газ с mSfpb Hu частицами

Фиг, 5

А-А

Фи.

Buds

фиг. 6

Фиг Л

Авторы

Даты

1982-11-30—Публикация

1981-06-24—Подача