Недостатками известного способа являются большие потери молибдена и/или вольфрама и невысокая удельная производительность печи.

Цель изобретения - снижение потер молибдена и/или вольфрама и увеличение удельной производительности печи

Поставленная цель достигается тем что согласно способу получения металлизированных молибден-и/или вольфрамсодержащих концентратов, включающему брикетирование исходных концентратов с углеродсодержащими материалами при весовом отношении кислорода окислов и углерода 1,46-1,78 .и металлической дробью с насьтным весом 2,9-3,5 г/см в количестве 4,5225,71% от веса шихты и восстановление в герметически закрытых емкостях при нагревании, восстановление осуществляют с введением восстановитель ного газа в противотоке его и брикетов в две стадии: на первой стадии при 700-950°С в течение 4-9 ч, на второй - при 1100-1450С в течение 2-6 ч с последующим охлаждением в среде нейтрального до 60-90 0.

Сущность способа заключается в том, что в способе получения металлизированного молибденсодержащего концентрата, включающем брикетирование окислов легирующих металлов с углеродсодержа-цими материалами в весовом соотношении кислорода к углероду 1,46-1,78 с металлической дробью с расчетш11м весом 2,9-3,5 г/см% количестве 4,52-25,71% от веса исходных материалов, восстановление в печном агрегате и последующее охлаждение в среде защитного газа, восстановление: осуществляют непрерывно в две стадии, при этом вначале брикеты подвергают коксованию и предварительной металлизации при 700-950°С в течение 4-9 ч а затем довосстанавливают при температуре 1100-1450°С в течение 2-6 ч в противотоке брикетов и восстановительного газа, после чего металлизованный концентрат охлаждают в среде нейтрального газа до 60-90 С.

i

в верхней зоне, в которой температура 700-950°С, за счет тепла отходящих газов и косвенного нагрева брикетированная шихта подвергается коксованию И предварительной металлизации в этой зоне удаляются все летучие- . компоненты шихты. Остаточное содержание углерода после прохождения первой зоны 3,2-5,5% кислорода, соответственно 3,0-4,7%, т.е. степень восстановления достигает 85,1-92,8%, После коксования и удаления летучих компонентов брикеты перемещаются в зону высоких температур 1000-1450°С с прямым (глубинным) нагревом шихты, где происходит дальнейшее довосста- .

новление за счет остаточного углерода и подаваемого в нижней части печи конвертированного газа, содержаще- . го,%: Нд 69-75, СО 11,4-13,5 и СН 1,8-2,8. Установлено, что брикеты, содержащие молибден или вольфрам при температуре восстановления 10001450°С не свариваются между собой,чт оказывает положительное влияние на равномерный сход брикетов с верхней зоны в нижнюю, обеспечивая хорошую газопроницаемость по всему объему печи. Брикеты, перемещаясь по всей высоте печи, не раздавливаются,так как прочность брикетов в .среднем 275-350 кг/брикет, а максимальная нагрузка в промышленной печи не превышает 45-70 кг/брикет.

Полученный металлизованный концентрат перемещается в холодильник и охлаждается в среде нейтрального газа до температуры ниже начала окисления и возгонки окислов легирующих металлов. Практически на выходе металлопродукт имеет, температуру 6090°С, что обеспечивает содержание в нем углерода О , 6-1,0% и кислорода менее 1%.

Пример 1. Восстановление молибденсодержаадего концентрата.

В качестве сырья, содержащего легирующий металл, используют молибденовый концентрат марки КМо2, поставленный по ТУ 14-5-88-77, размолотый в шаровой мельнице 2700x1450 мм до фракщти Oj45 мм. Концентрат, молибдена смешивают с древесным углем и каменноугольным пеком при весовом соотношении кислорода и углерода равном 1,83 и металлической дробью фракции от -2,0 до -3,0 мм с насыпным весом 2,9-3,5 г/смШихта имела следующий состав:

кг % Концентрат молибденовый 58,87 70,5 чугунная стружка (дробь) 13,13 17,5 Пек каменноугольный5,40 7,2 Древесный уголь 3,64 4,8 Итого 75,04 100,0 Концентрат молибденовый следующего химического состава,%: Мо 57,10; Оо 27,20 Fe 2,60; S 0,08; Р 0,06; С 0,-07;СаО 14,50; 51027,2,- А120зО,77 МдО 1,35; Си 0,57; AS 0,02; Sn SR 0,003; In 0,27; Рв 0,22) Sb 0,01; iBl 0,004; Cd 0,001.

В качестве твердого восстановителя применяют уголь древесный по ГОСТ 7697-74 следуквдего состава,%;

Летучие вещества 19,6 Зола. 5,5

Углерод общий80,0

Углерод твердьШ 75,9

Процесс приготовления шихты на смесительно-брикетировочной установке СНБ-2000 характеризуется следующими параметрами: время перемешивани шихты 45 мин; давление пара в системе нагрева 4-5 атм,- оптимальное расстояние между валками пресса 4-5 мм/ размер брикета 60x40 мм,- кажущаяся плотность брикета 3,22 прочность на раздавливание 11001400 кг/брикет.

Полученные брикеты загружают в двухзонный печной агрегат (электричекая мощность 100 кВт) через верхнее загрузочное устройство. Общий вес брикетов, заполняющих объем печи сое тавляет 115 кг, из них находящихся во второй зоне 75 кг.

Восстановление брикетов производят в противотоке конвертированного газа. Газовая смесь, подаваемая в печное пространство через специальны вводы, содержит,%: Н277,5} СО 13,5; COj 9,2; CO/i/CO 0,68. Расход газа составляет 12.м /ч.

По истечении 40 мин с момента подачи напряжения снимаемая мощность нижней зоны составляет 45 кВт, cos Ч 0,97. Максимальной мощности 55 кВт достигают через 65 мин, cosV 0,98. Минимальная температура верхНей зоны 700°С, максимальная 950°С. Такая температура в верхней зоне поддерживается за счет тепла отходящих газов в нижней зоне и косвенного нагрева шихты верхней зоны.

Во второй {нижней) зоне поддерживается минимальная температура НОО максимальная 1450°С за счет прямого (глубинного) подвода тепла в реакционную зону.

Первую партию брикетов молибденового концентрата восстанавливают в две стадии в противотоке брикетов и концентрированного газа. В первой зоне брикеты подвергают коксованию и предварительной металлизации при в течение 9 ч, а затем довосстанавливают во второй зоне при 1100°С в течение 6 ч, после чего металлизированный концентрат охлаждают в среде аргона до 60°С.

Восстановленный металлизованный молибденовый концентрат имеет следующий химический состав, %: Мо 63,5; Fe 21,6; С 0,60; О20,87; S 0,06; Р 0,027; Sf 2,70; Си 0,55; AS 0,02; Sn 0,003; Sb 0,01; Bl 0,004; 1пО,00 Pb 0,012; Cd 0,007.

Удельная производительность печи составляет 0,342 т/ч.

Вторую партию молибденового концантрата восстанавливают непрерывно в две стадии в противотоке брикетов и восстановительного газа.

В первой зоне брикеты подвергают коксованию и предварительной металлизации при в течение 6,5 ч, а затем довосстанавливают во второй зоне при 1280С в течение 4. ч, после этого металлизованный концентрат охлаждают в среде аргона до 90°С.

Восстановленный металлизованный молибденовый концентрат имеет следующий химический состав, %: Мо 63,8/ Fe 21,6; С 0,53; О 0,64; S 0,06; Р 0,027 SI 2,70; Си 0,55; AS 0,02; Sn 0,003iSb 0,01; Bl 0, 0,004 Pb 0,012; Cd 0,001.

Удельная производительность печи составляет 0,351 т/ч. . Третью партию брикетов молибдено|вого концентрата восстанавливают неIпрерывно в две стадии-в противотоке брикетов и восстановительного газа.

В первой зоне брикеты подвергают коксованию в предварительной металлизации при 950С в течение 4 ч, а затем довосстанавливают во второй зоне при 1450°С в течение 2 ч, после этог металлизованный концентрат охлаждают в среде аргона до .,

Восстановленный металлизованный молибденовый концентрат имеет следующий химический .состав, %: Мо 62,9; Fe 21,8; С 0,48; Oj 0,61; S Р 0,027; SI 2,70; Си 0,55 ; .JiS о.„0.2Т sn 0,003; Sb 0,01; Bi 0,009;tn 0,ООГ4 PB 0,012; Cd 0,001.

Удельная производительность печи составляет 0,375 т/ч.

При восстановлении молибденового концентрата по первому варианту (при температуре в верхней зоне 700°С . в течение9 ч, в нижней зоне 1100с в течение 6 ч Г получен продукт с содержанием,%: Мо 63,5; С 0,QO;Oi 0,87 Выход по молибдену близок к 100%. При понижении температуры в верхней зоне ниже 700°С и нижней 1100®С время восстановления значительно увеличивается и снижается степень восстановления.

Восстановление молибденсодержащих брикетов в режиме: первая зона (верхняя) 950°С в течение 4 ч,вторая зона (нижняя) 1450°С 2 ч и охлаждение металлизованногв продукта в среде аргона до 90°С - характеризуется повышенной производительностью по сравнению с первой и второй партией, увеличением степени металлизации. Однако при режиме повышаются потери молибдена в виде возгонов при переходе МоО2.

Превышение температуры в первой зоне приводит к значительному возрастанию потерь молибдена, во второй зоне выше 1450°С - к оплавлению железосодержащих компонентов шихты, что затрудняет процесс удаления кислорода .

Оптимальным следует считать второй вариант, согласно.которому получен продукт с содержанием 63., 8% Мо и остаточным содержанием 0,53% С и 0,64% 0,2 при удельной производительности 0,351 т/ч. При этом выход по молибдену близок к 100% при минимальных тепловых потерях.

Пример 2. Восстановление вольфрамового концентрата.

Шихта имеет следующий состав:

кг %

Концен грат

115,5 80,94

вольфрамовый

Me т алличе ск ий

порошок

8,2 .5,75 (дробь)

Пек каменно7,01

10,0 угольный 6,31 9,0

Древесный уголь

142,7 100,0

Итого

Концентрат вольфрамовый следующего состава,%: WOs 60; СаО 28.6J SiOa 3,8; Р 0,072; S 0,37; ,As 0,02; Си 0,004) Sn 0,08,- Мо 0,04..

Процесс приготовления брикетированной шихты, состав восстановительного газа, его расход, а также темпратурные режимы выдержки первой, втрой и третьей партии брикетов из вольфрамового концентрата характеризуются параметрами,, аналогичными прмеру 1.

Полученный металлизованный вольфрамовый концентрат плотностью. 3,57 г/смЗ имеет следующий химический состав, %:

Первая партия брикетов: W 55,6; Fe 18,87; S 0,21; Р 0,065; Sn 0,07; Мо 0,04; С 0,67/02 0,82/ As 0,02; Си 0,03.

Удельная производительность печи составляет 0,339 т/ч.

Вторая партия брикетов: W 55,9; Fe 18,62; С 0,65; Оу 0,80; S 0,21;

Р 0,065;As 0,02;. Си 0,03; Sn 0,07, Мо 0,04.

Удельная производительность печи 0,39 т/ч.

Третья партия брикетов: W 56,4; Fe 18, 0.60J ,61; S 0,21; Р 0,065; As 0,02; Си 0,03у Sn 0,07; Мо 0,04.

Удельная производительность печи составляет 0,370 т/ч.

При снижении температуры коксования и предварительной металлизации I ниже и выдержке меньше 9 ч снижается скорость и степень предварительной металлизации, в результате чего требуется выдерживать брикеты в первой зоне до 12-16 ч, чтобы содержание углерода снизить до 3,5%. При этом степень металлизации достигает 83-89%.

При повышении температуры в первой зоне выше и выдержке более 4 ч увеличиваются потери вольфрама, которые достигают 2-3%.

При снижении температуры во второй зоне ниже, чем 1100°С, и выдержке менее 9 ч значительно снижается степень металлизации, остаточное содержание кислорода более 2,5-3%.

При повышении температуры довосстановления выше 1450с и выдержке более 4 ч оплавляются добавки железосодержащих материалов, затрудняя удаление последних порций кислорода.

Для сравнения проводят испытания известного способа получения молибден- и/или вольфрамсодержащих компонентов

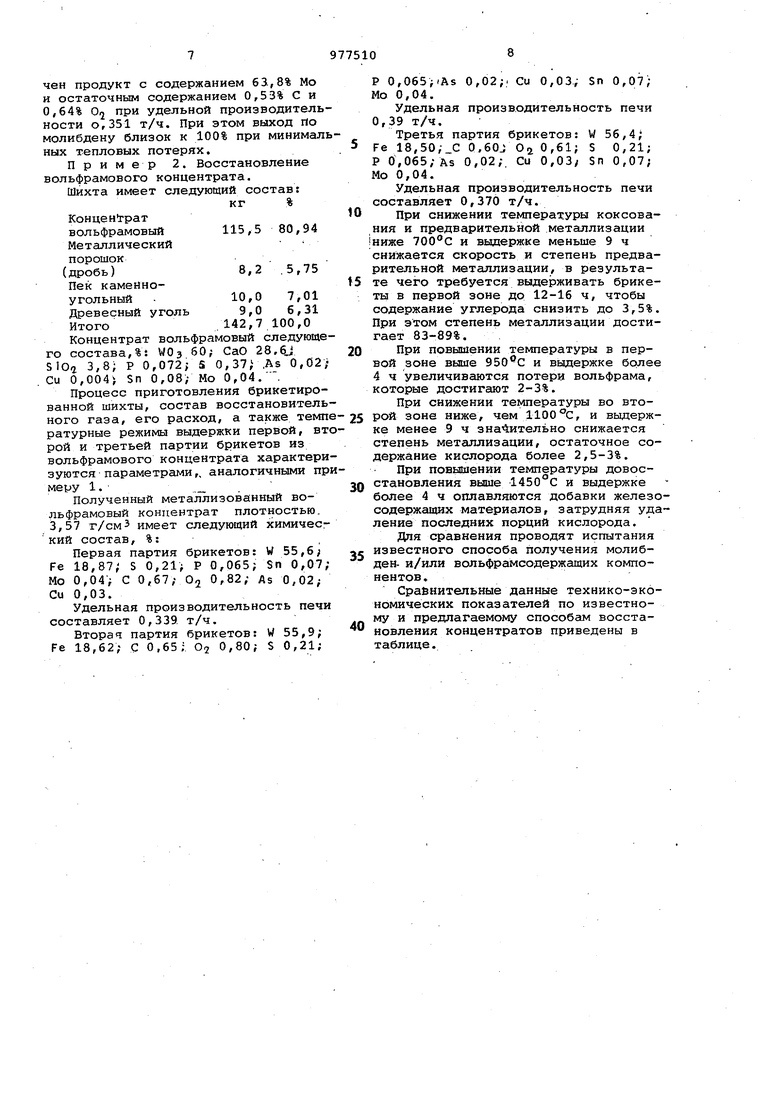

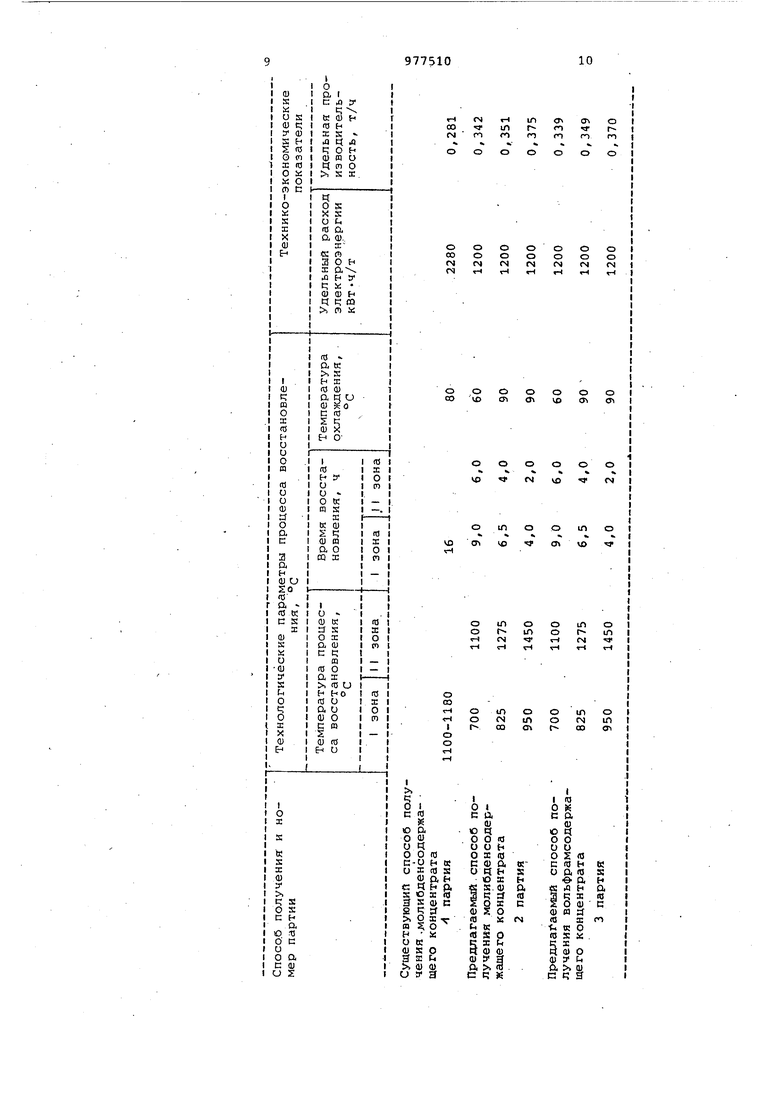

СрабнителБНые данные технико-экономических показателей по известному и предлагаемому способам восстановления концентратов приведены в таблице.

(N

ffi о

J

1Л

1Л

r ro

fO «I- rsr

fO

n

n M

m

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля степени восстановления молибденового концентрата | 1987 |

|

SU1469402A1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| Способ прямого восстановления окислов металлов | 1979 |

|

SU855000A1 |

| Способ получения металлизованных окатышей на конвейерной машине | 1981 |

|

SU952965A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ПЫЛЕЙ И ШЛАМОВ | 2004 |

|

RU2280087C2 |

| Способ получения губчатого железа | 1979 |

|

SU829678A1 |

| Способ производства молибденсодержащей стали | 1988 |

|

SU1601135A1 |

| Способ получения металлизованных окатышей | 2017 |

|

RU2688765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

о о

ОООО

о

о

ОООО

(N

Г4tSl N{М

(N

Н«Н«Чr-l

1Л о

in О

о о Г ЬЛ с- 1Л

гм

ГЧ «3 Использование предлагаемого спосо ба получения металлизованных молибден- и/или вольфрамсодержащих концентратов по сравненик с известньами обеспечивает:увеличение удельной про изводительности печи в 1,3-1,5 раза за счет прямого подвода тепловой энергии в реакционную- зону; снижение потерь легирующих металлов в процессах: восстановление - выход по ведущим металлам (Mo,w) близок 100% за счёт выбора оптимальных температур режима металлизаци-1; при легмровании стали и сплавов усвоение вольф рама и молибдена увеличивается на 6,20% и 7,52%, соответственно,хрома, ванадия и марганца - в 2-3раза;. повышение качества легирующих молибдён и/или вольфрамсодержащих металлизованных концентратов за счет снижения цветных примесей и кислорода в 1,8-2,0 раза; снижение удельного рас хода электроэнергии в 1,9-2,2 раза за счет прямого (глубинного) нагрева брикетированной шихты; получение губчатых металлизованных концентратов молибден- и/или вольфрамсодержаадих с высокими технологическими свой ствами (удельный вес 3,20-3,67 г/см что сокращает длительность легирования, например, стали Р6М5К5 на печи ДСП-18 на 25-40 Мин, а усвоение молибдена повышается на 4-6%; безотход ность технологического процесса за счет обеспечения коэффициента исполь зования концентратов, железосодержащих добавок и дешевых восстановителей близким 1) совместное восстановление твердыми и газообразными восстановителями позволяет увеличить скорость металлизации на 25-30% по сравнению с прямым восстановлением, получить продукт с остаточным содержанием углерода и кислорода менее 1% и 1,2% соответственно. Указанные преимущества предлагаемого способа получения металлизованного молибден- и/или вольфрамсодержащих концентратов обеспечивают снижение текущих эксплуатационных затрат при производстве губчатых легирующих материалов. Экономический эффект по предварительным расчетам составит 190-240 руб. на 1 т металлизованных концентратов. Формула изобретения Способ получения металлизованных молибден- и/или вольфрамсодержащих компонентов, включающий брикетирование несходных концентратов с угЛеродсодержащими материалами при весовом отношении кислорода окислов и углерода 1,46-1,78 и металлической дробью с насыпным весом 2,9-3,5 г/см в количестве 4,52-25,71% от веса шихты и восстановление в герметически закрытых емкостях при нагревании, о тличающийся тем, что, с целью снижения потерь молибдена и/или вольфрама и увеличение удельной производительности печи, восстановление осуществляют с введением восстановительного газа в противотоке его и брикетов в две стадии: на первой стадии при 700-950°С в течение 4-9 ч, на второй - при 1100-1450С в течение 2-6 ч с последующим охлаждением в среде нейтрального газа до 60-90 С. Источники информации, принятые во внимание при экспертизе 1.Заявка Франции № 23803.48, кл. С 22 С 35/00, 1978. 2,Авторское свидетельство СССР 749107, кл. С 22 В 13/02, 1979.

Авторы

Даты

1982-11-30—Публикация

1981-06-29—Подача