(54) СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ

1

Изобретение относится к способам получения металлов прямым восстановлением рудного сырья с использованием электроэнергии и может быть использовано на предприятиях черной и цветной металлургии, производящих порошки, компактные металлы и сплавы и соединения.

Известны способы восстановления руды с получением литого или губчатого металла, в которых необходимое для процесса тепло подводится с помощью электронагрева.

В способе Де Си прямого получения стали, требуемую для восстановления богатой железной руды энергию вводят через ванну жидкого металла при помощи низкочастотной индукционной катушки с железным сердечником, а восстановление руды осуществляется на поверхности металлической ванны за счет растворенного в ней углерода с последующим использованием тепла, выделяющегося при дожигании окиси углерода, для нагрева руды, подаваемой из трубчатой вращающейся печи 1.

В способе Лурги-Галлусера предварительно окомкованная железная руда восстанавливается продуктами паровой конверсии при ОКИСЛОВ МЕТАЛЛОВ

родного газа и жидкого топлива, или твердым топливом в шахтной печи с электроиндукционным обогревом зоны восстановления при помощи нагревательных элементов без непосредственного прохождения электрического тока через шихту 1.

В способе Енсена восстановление газовой смесью водорода и окиси углерода железной руды, смешанной для повышения ее электропроводности с ранее восстановленным губчатым железом, ведется в щахтной

10 пе4и с прямым нагревом шихты электрическим током, подводимым через два металлических электрода, выполненных в виде решетки 1 .

Наиболее близким по технической сущности и достигаемому результату к предла5 гаемому является способ прямого восстановления в печи с индукционным нагревом, согласно которому тонкоизмельченные железныее концентраты смешивают с порошком каменноугольной смолы и брикетируют. Брикеты подвергают прокаливанию в первой

20 трубчатой печи до 120 4- 300°С для удаления влаги и летучих, а затем обжигают во второй трубчатой печи при 1000°С и при

этом восстанавливаются до металла. Металлизованные. брикеты нагревают до 1200- 1600°С в третьей трубчатой печи с помощью индуктора 2.

Недостатком данного способа является многоста лийность процесса и связанные с этим повышенные затраты времени и соответственно невысокая степень использования энергии.

Цель изобретения - интенсификация процессов восстановления путем повышения эффективности использования газа-восстановителя и электроэнергии.

Для достижения цели в способе прямого восстановления окислов металлов путем индукционного нагрева газ-восстановитель подвергают нагреву восстановленным материалом, температуру которого поддерживают переменным электромагнитным полем в пределах 0,4-0,8 от температуры плавления.

Кроме того, в шихту вводят углеродсодержаш,ий материал или элементы с высоким сродством к кислороду, например алюминий, магний.

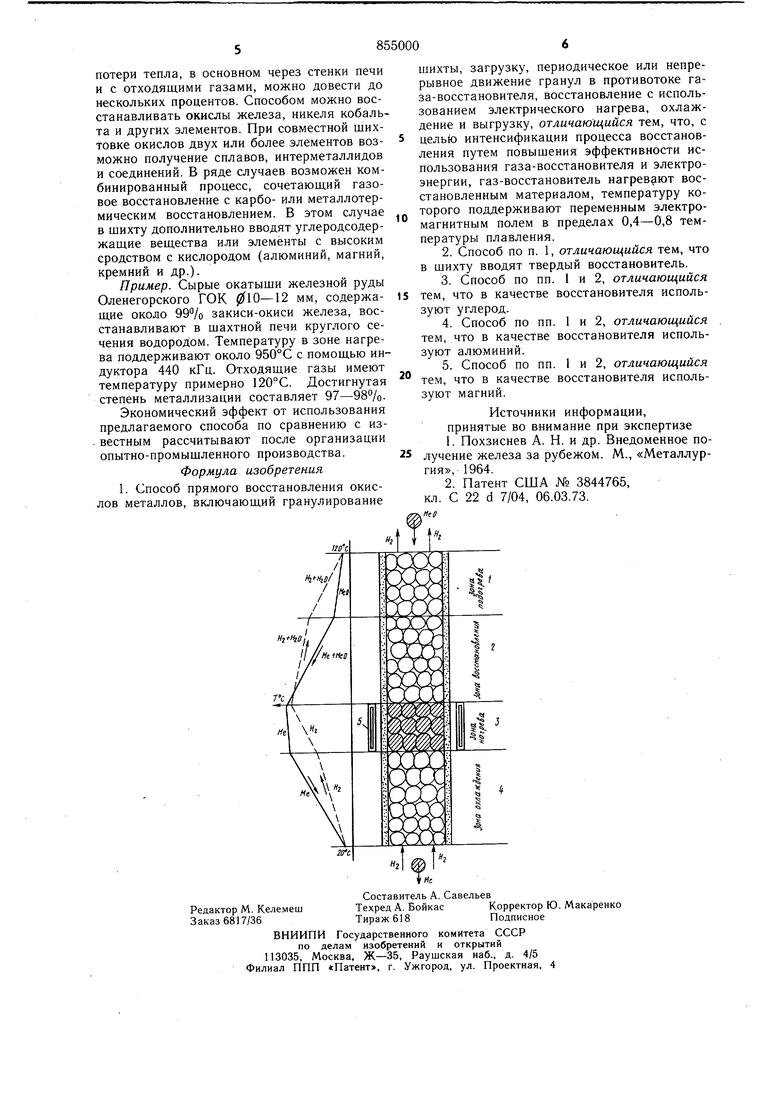

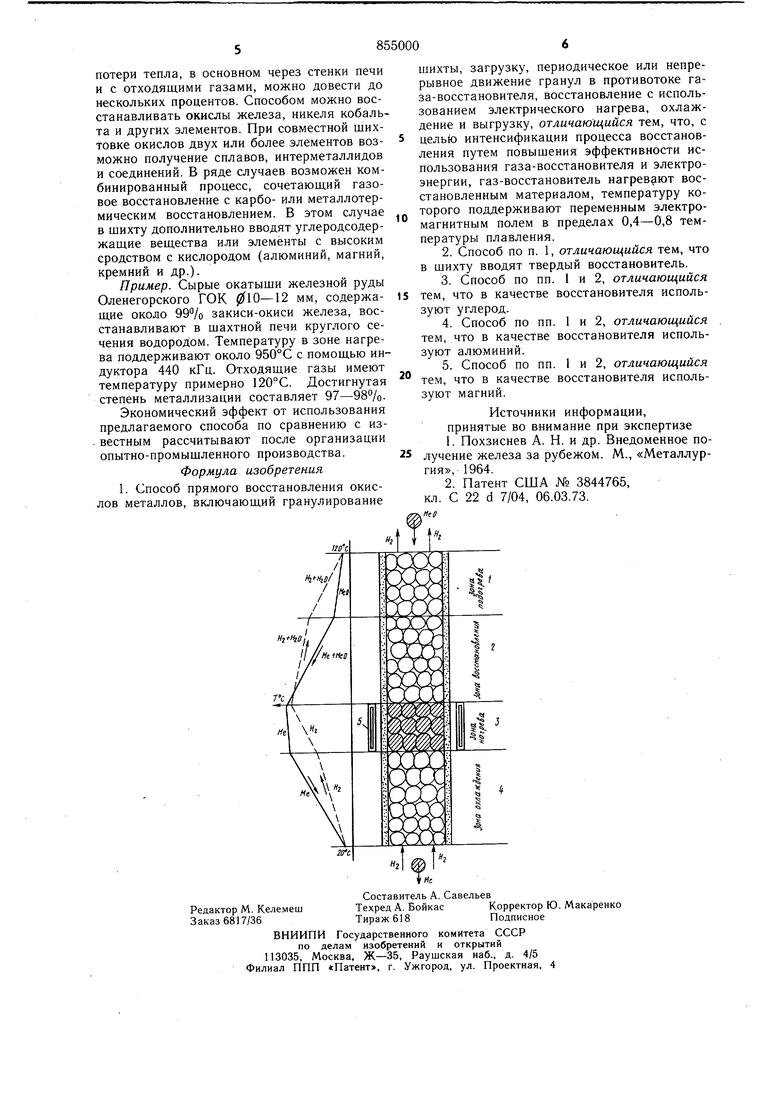

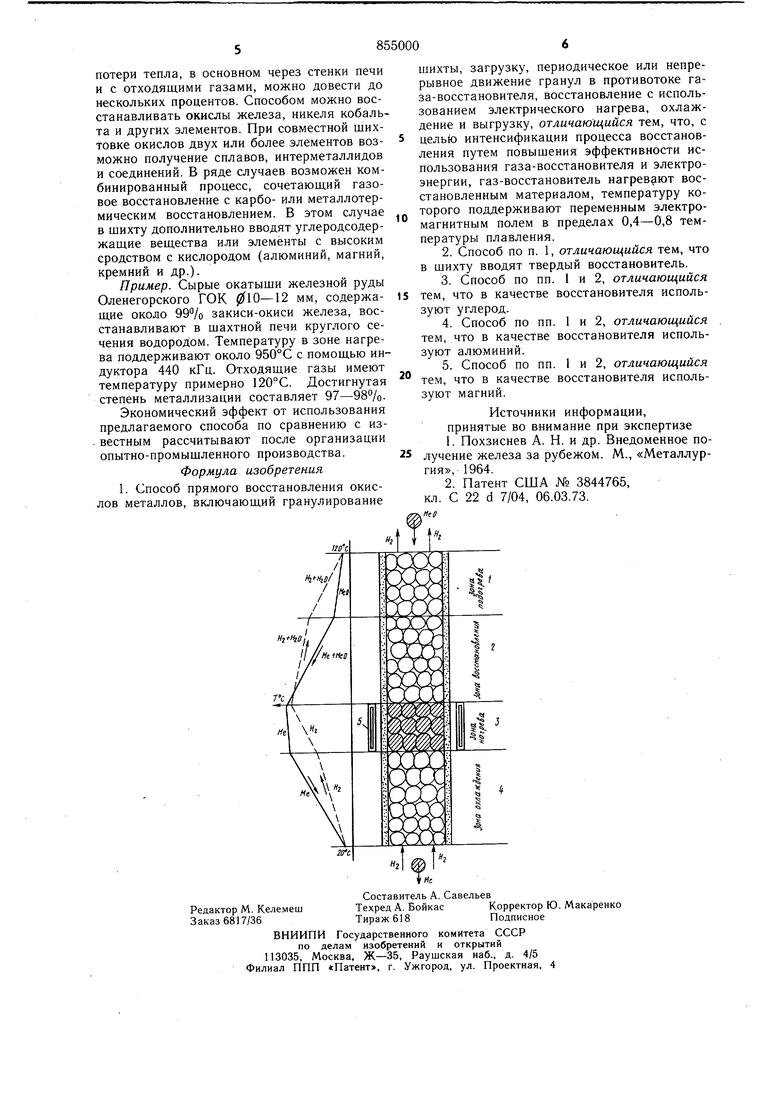

Предлагаемый способ иллюстрируется чертежом.

Способ включает гранулирование шихты, загрузку, периодическое или непрерывное движение гранул в противотоке газавосстановителя, использование индукционного нагрева гранул в зоне 1, восстановление гранул в зоне 2, нагрев гранул в зоне 3, охлаждение гранул в зоне 4 и последующую их выгрузку.

В соответсвии с графиком изменения температуры (см. черт.) можно выделить зоны охлаждения, нагрева, восстановления и подогрева.

Необходимая для процесса восстановления энергии вводится непосредственно в металлизованные гранулы, путем нагрева переменным электромагнитным полем, создаваемым бесконтактным устройством 5, например индукторо.м, охватывающим зону нагрева. Верхний предел температуры нагрева ограничивают условиями обеспечения достаточной газопроницаемости слоя металлизованного сырья в зонах нагрева и охлаждения, что близко к температуре спекания (0,8 Тпл), например, при получении губчатого железа 1200°С. Нроцесс восстановления проводят газом, например водородом, который при прохождении через-зону нагрева в результате теплообмена с поверхностью металлизованных гранул нагревается до температуры, минимальное значение которой должно обеспечить достаточную для выбранного гидродинамического режима скорость восстановления (0,4 Тщг). При дальнейшем движении газ-восстановитель нагревает и восстанавливает гранулы шихты в зоне восстановления.

В зависимости от частоты электромагнит н.ое поле может эффективно нагревать слой

частично восстановленных гранул, расположенных в нижних участках зоны восстановления, при этом с повышением частоты поля толщина этого слоя увеличивается. Эффективность нагрева гранул зависит от правильного выбора частоты электромагнитного поля в зависимости от размеров гранул, а также электрических и магнитных свойств восстановленного губчатого металла. Например, максимальная эффективность нагрева гранул губчатого железа 012 мм при температуре выше 800°С достигается при частоте около 70 кГц. Для эффективного нагрева гранулы должны иметь достаточно высокую степень металлизации (не менее 0,5). Для нагрева гранул можно использовать как индукционный принцип нагрева (в зоне индуктора), так и принцип конденсаторного нагрева (в зоне пластин-электродов).

При равномерном опускании шихты в стволе восстановительного агрегата и встречной подаче газа-восстановителя снизу вверх гранулы шихты проходят постепенно все зоны агрегата - вначале зону подогрева, за-тем зону восстановления и зону нагрева и зону охлаждения. В результате такой схемы процесса происходит постепенный нагрев

5 гранул шихты, что исключает возможность их растрескивания и устраняет вынос пыли. В зоне нагрева в раномерно опускающийся слой шихты электромагнитное поле вводит то количество тепла, которое необходимо для завершения процесса восстановления металла или сплава в соответствии с тепловым балансом металлургического агрегата. Скорость опускания шихты должна обеспечить требуемую кинетикой процесса длительность нахождения гранул в зоне восстанов5 ления.

Газ-восстановИтель в зоне охлаждения металлизованных гранул снижает их температуру в зоне выгрузки до величины, предупреждающей их самовозгорание, при этом газ-восстановитель нагревается, утилизируя

0 тем самым физическое тепло восстановленного металла. В зоне нагрева газ-восстановитель нагревается до температуры, необходимой для процесса восстановления, при этом размеры зоны нагрева выбирают из усло5 ВИЯ обеспечение нагрева газа-восстановителя с учетом необходимого его избытка в сравнении со стехиометрическим расходом до требуемой температуры, например, для железа 600-1200°С. При выходе из зоны нагрева газ-восстановитель, нагревая гранулы шихты, сам охлаждается и выходит вместе с газами, образующимися в процессе восстановления шихты, в атмосферу при температуре, обеспечивающей отсутствие конденсации паров воды.

Предлагаемый способ прямого получения губчатого металла из гранулированной шихты практически полностью обеспечивает утилизацию тепла, необходимого для процесса восстановления. Неизбежные при этом

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2127321C1 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| Способ восстановления окислов металлов | 1979 |

|

SU876724A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИДЫ МЕТАЛЛОВ, С ПОЛУЧЕНИЕМ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2612330C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| Способ получения губчатого железа из тонкоизмельченных концентратов | 1980 |

|

SU885280A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1993 |

|

RU2080391C1 |

Авторы

Даты

1981-08-15—Публикация

1979-10-12—Подача