1

Изобретение относится к коррозионным испытаниям и может быть использовано для определения коррозионной стойкости напряженнык металлов.

Известно устройство для испытания ме таллического образца на коррозию под напряжением, содержащее корпус в виде скобы с опорными плоскостями, нажимной винт и средства для поджатия концов образца к опорной плоскости til- о

Недостатком указанного устройства яв ляется невозможность проведения коррозионных испытаний при растяжении образцов с постоянной нагрузкой.

Наиболее близким к предлагаемому по .

технической сущности и достигаемому ре- |аультату яЬляется устройство для коррозионных испытаний образца на осевое растяжение под давлением, содержащее кор- 20 пус с циливдрическим отсеком, заполняв мьш агрессивной средой, источник давления среды, размещенные в корпусе неподвюкный захват для крепления одного конца образца и подвижный захват в виде порщня, установленного в цилиндрическом отсеке, для крепления второ -о конда образца 2.

Недостатком данного устройства является то, что для варьирования величины растягивающих напряжений необходимо изменять давление агрессивной среды в корпусе устройства, что весьма затруднительно и снижает функциональные возможности устройства.

Цель изобретения - расширение функциональных возможностей путем угфощения варьирования величины растягивающих напряжений.

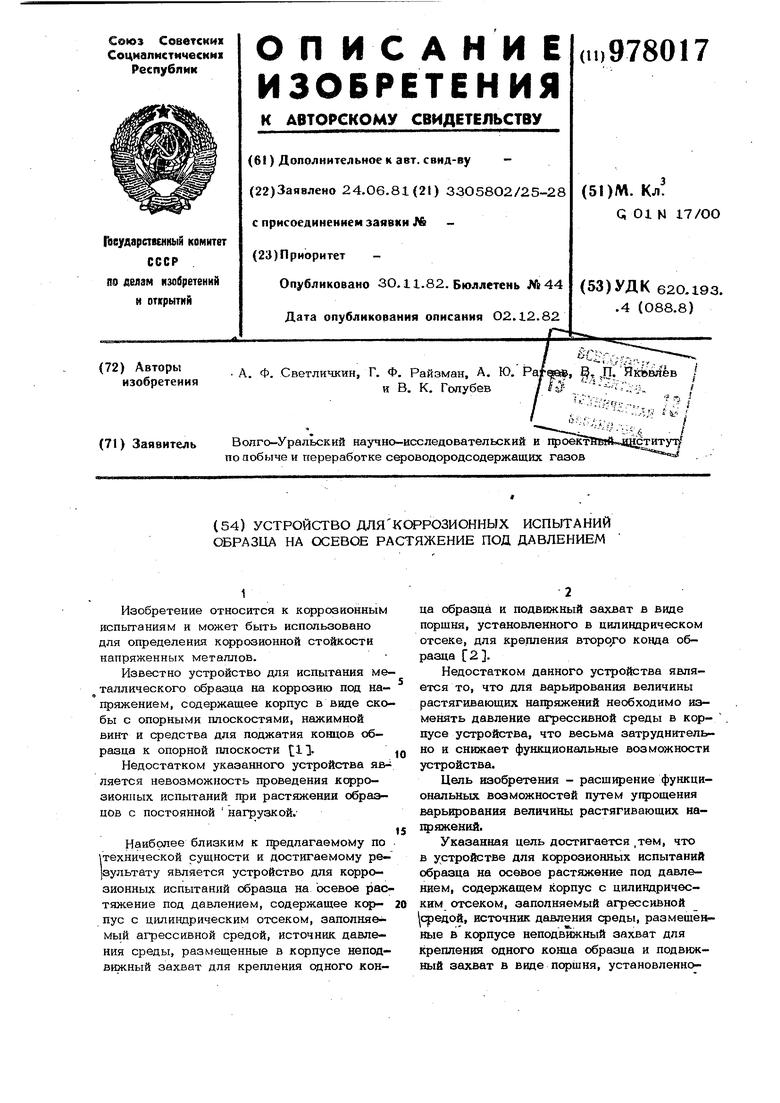

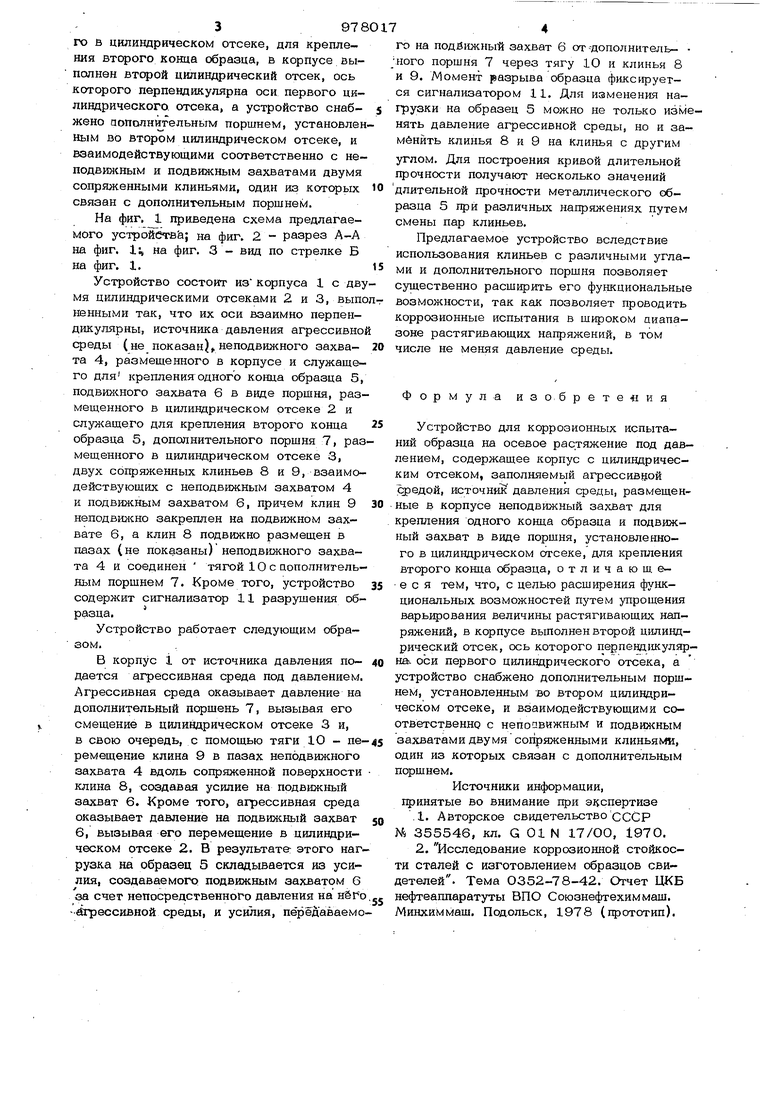

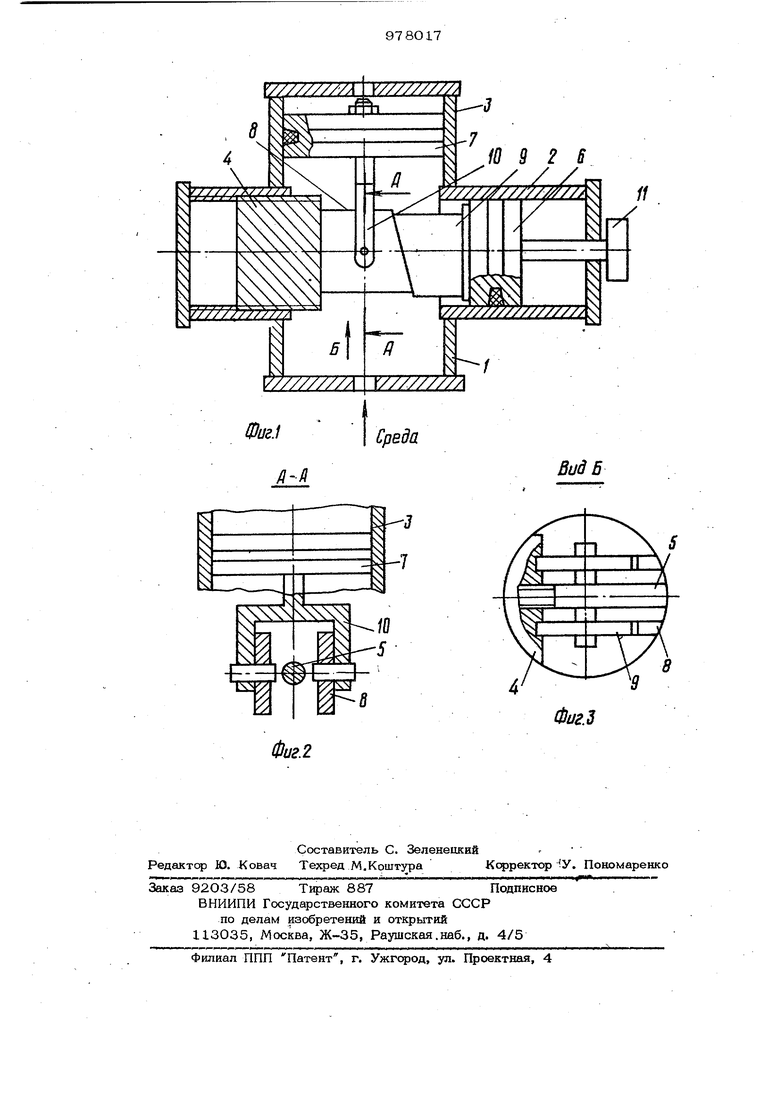

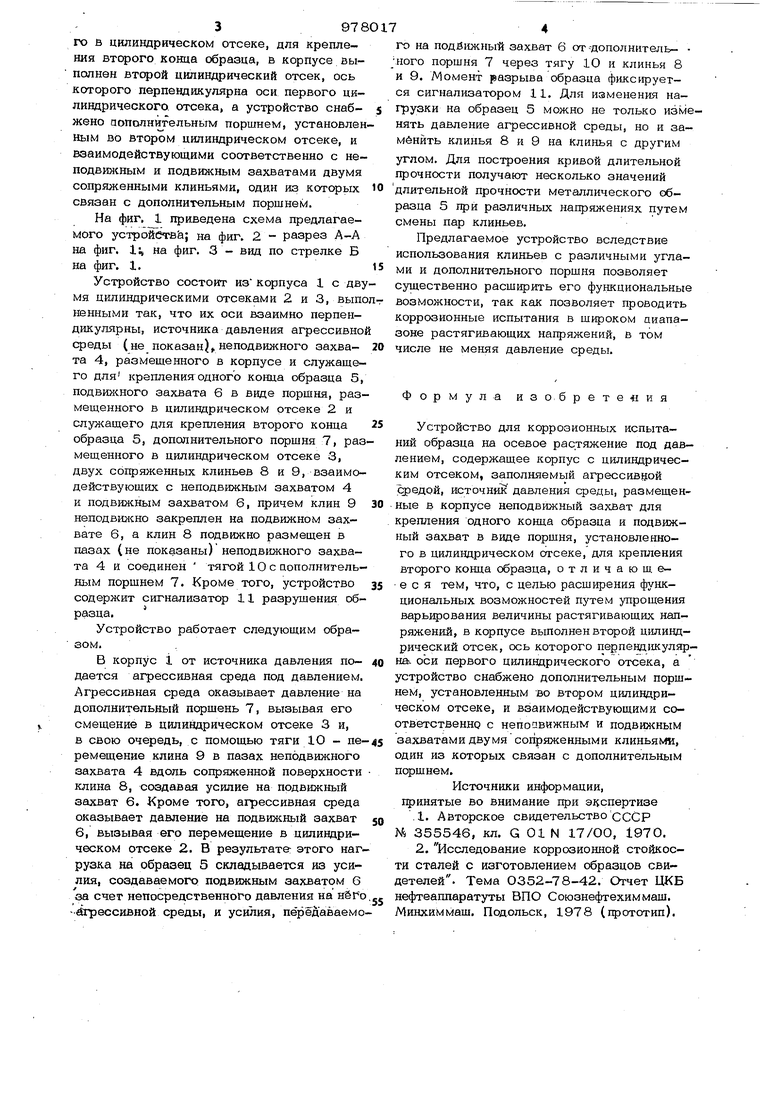

Указанная цель достигается ,тем, что в устройстве для ксфрозионных испытаний образца на осевое растяжение под давлением, содержащем корпус с цилиндрическим отсеком, заполняемый агрессивной , источник давления среды, размещенные в кфпусе неподвижный захват для крепления одного конца образца и подвижный захват в виде поршня, установленного в цилиндрическом отсеке, для крепления второго конца образца, в корпусе выполнен второй циливдрический отсек, ось которого перпендикулярна оси первого цилиндрического, отсека, а устройство снабжено пополнительным поршнем, установлен ным во втором цилиндрическом отсеке, и взаимодействующими соответственно с неподвиясным и подвижным захватами двумя сопряженными клиньями, один из которых связан с дополнительным поршнем. На фиг, 1 приведена схема предлагаемого устройств ; на фиг. 2 - разрез А-А на фиг. 1:, на фиг. 3 - вид по стрелке Б на фиг. 1. Устройство состоит из корпуса 1 с дву мя цилиндрическими отсеками 2 и 3, выпо ценными так, что их оси взаимно перпендикулярны, источника давления агрессивно среды (не показан)неподвижного захвата 4, размещенного в корпусе и служащего для крепления одного конца образца 5, подвилсного захвата 6 в виде поршня, размещенного в цилиндрическом отсеке 2 и служащего для крепления второго конца образца 5, дополнительного поршня 7, раз мещенного в цилиндрическом отсеке 3, двух сопряженных клиньев 8 и 9, взаимодействующих с неподвижным захватом 4 и подвижным захватом 6, причем клин 9 неподвиисно закреплен на подвижном захвате 6, а клин 8 подвижно размещен в пазах (не показаны) неподвижного захвата 4 и соединен тягой 10 спополнигельным поршнем 7. Кроме того, устройство содержит сигнализатор 11 разрушения образца. Устройство работает следующим образом. В корпус i от источника давления подается агрессивная среда под давлением. Агрессивная среда оказывает давление на дополнительный поршень 7, вызывая его смещение в цилиндрическом отсеке 3 и, в свою очередь, с помощью тяги 10 - пе ремещение клина 9 в пазах неподвижного захвата 4 вдоль сопряженной поверхности клина 8, создавая усилие на подвижный захват 6. Кроме того, агрессивная среда оказывает давление на подвин ный захват 6, вызывая его перемещение в цилиндрическом отсеке 2. В результате: этого наг рузка на образец 5 складывается из усиЛИЯ, создаваемого подвижным захватом 6 за счет непосредственного давления на нёго -.«агрессивной среды, и усилия, передаваемо го на подйижный захват 6 от-дополнитель- Horo поршня 7 через тягу 10 и клинья 8 и 9. Момент разрыва образца фиксрфует- ся сигнализатором 11. Для изменения нагрузки на образец 5 можно не только изменять давление агрессивной среды, но и заменить клинья 8 и 9 на Клинья с другим углом. Для построения кривой длительной прочности получают несколько значений длительной прочности металлического образца 5 при различных напряжениях путем смены пар клиньев. Предлагаемое устройство вследствие использования клиньев с различными углами и дополнительного поршня позволяет существенно расширить его функциональные возможности, так как позволяет проводить коррозионные испытания в широком аиапа- зоне растягивающих напряжений, в том числе не меняя давление среды. Формула изобрете«ия Устройство для коррозионных испытаний образца на осевое растяжение под давлением, содержащее корпус с цилиндрическим отсеком, заполняемый агрессивной средой, источнш давления среды, размещенные в корпусе неподвижный захват для крепления одного конца образца и подвижный захват в виде поршня, установленного в цилиндрическом отсеке, для крепления второго конца образца, отличающее с я тем, что, с целью расширения функциональных возможностей путем упрощения варьирования величины растягивающих напряжений, в корпусе выполнен второй цилиндрический отсек, ось которого перпевдикулярна. оси первого цилиндрического отсека, а устройство снабжено дополнительным поршнем, установленным во втором цилиндрическом отсеке, и взаимодействующими соответственно с непоавижным и подвшкным захватами двумя сопряженными клиньями, один из которых связан с дополнительным поршнем. Источники информации, принятые во внимание при экспертизе .1. Авторское свидетельствоСССР Mi 355546, кл. G 01 N 17/ОО, 1970. 2. Исследование коррозионной стойкости сталей с изготовлением образцов свидетелей. Тема О352-78-42. Отчет ЦКБ нефтеаппаратуты ВПО Союзнефтехиммащ. МинхимМаш. Подольск, 1978 (прототип).

to/

R-R

Среда

Вид 6

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ МАТЕРИАЛОВ В ПОТОКЕ ЖИДКОЙ СРЕДЫ | 1992 |

|

RU2020463C1 |

| Устройство для коррозионных испытаний трубчатых образцов под нагрузкой | 1984 |

|

SU1234758A1 |

| Устройство для коррозионно-механических испытаний образцов материалов | 1990 |

|

SU1803824A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2017 |

|

RU2672042C1 |

| Установка для испытания на коррозию под напряжением | 1987 |

|

SU1539604A1 |

| СПОСОБ ИСПЫТАНИЙ ОБРАЗЦОВ МЕТАЛЛИЧЕСКИХ МЕМБРАН ПОД НАПРЯЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2296976C2 |

| СПОСОБ ИСПЫТАНИЯ НА СУЛЬФИДНОЕ РАСТРЕСКИВАНИЕ МЕТАЛЛА ЭЛЕКТРОСВАРНЫХ И БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2582231C1 |

| Устройство для испытания металлов на коррозию под напряжением | 1981 |

|

SU993104A1 |

| Установка для испытания образцов материалов в средах высокого давления | 1986 |

|

SU1363024A1 |

Авторы

Даты

1982-11-30—Публикация

1981-06-24—Подача