ff 7

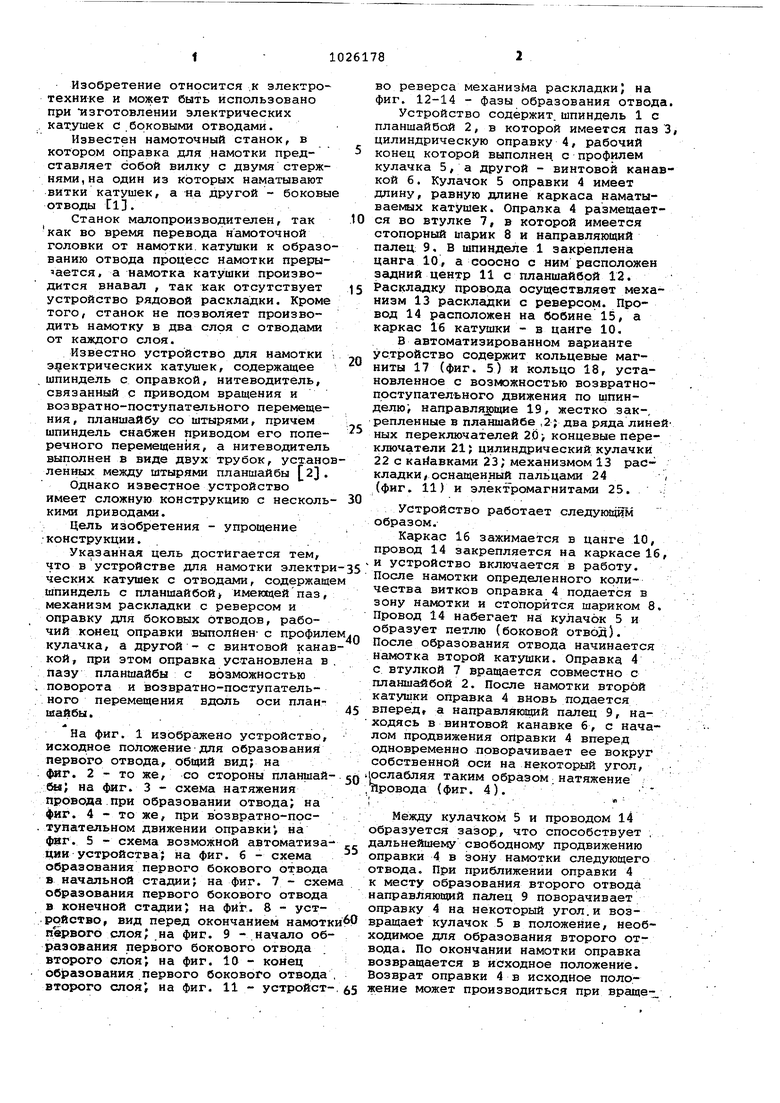

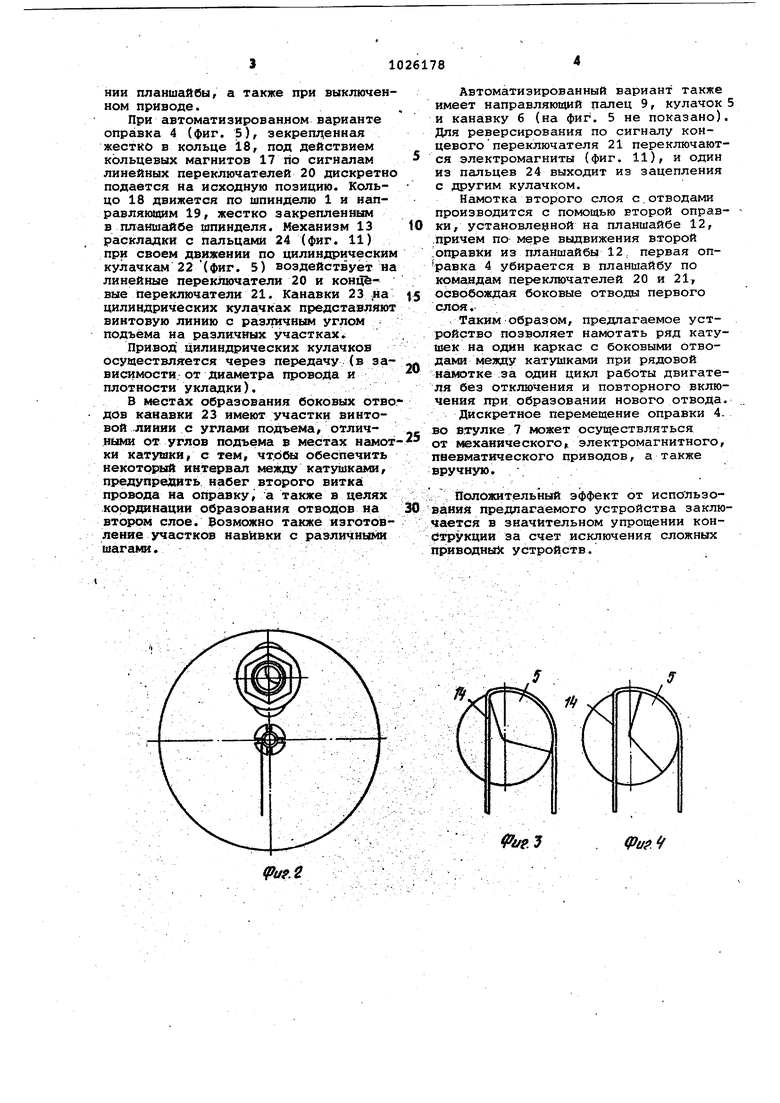

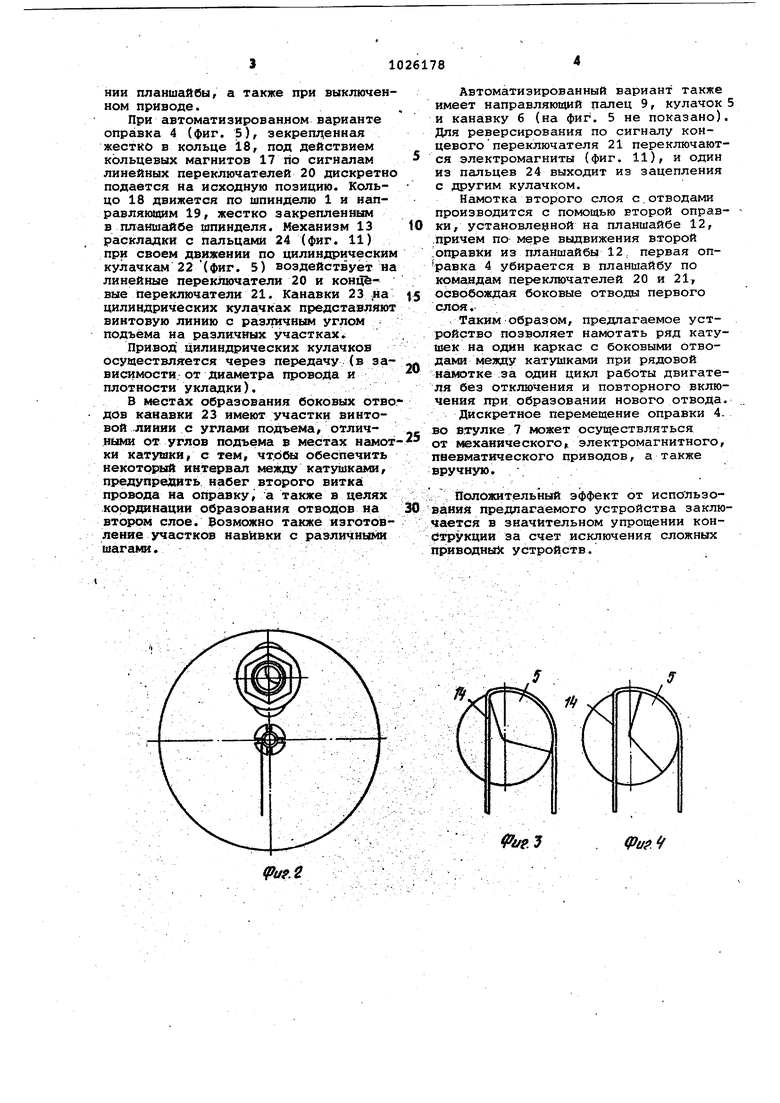

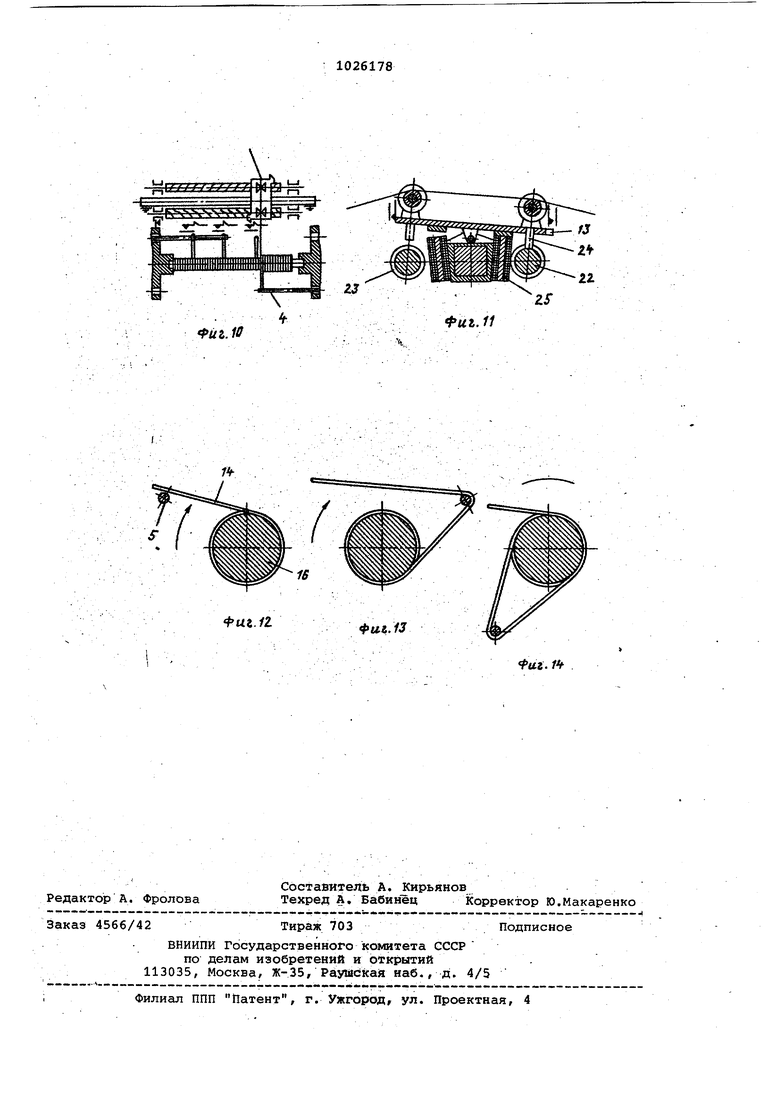

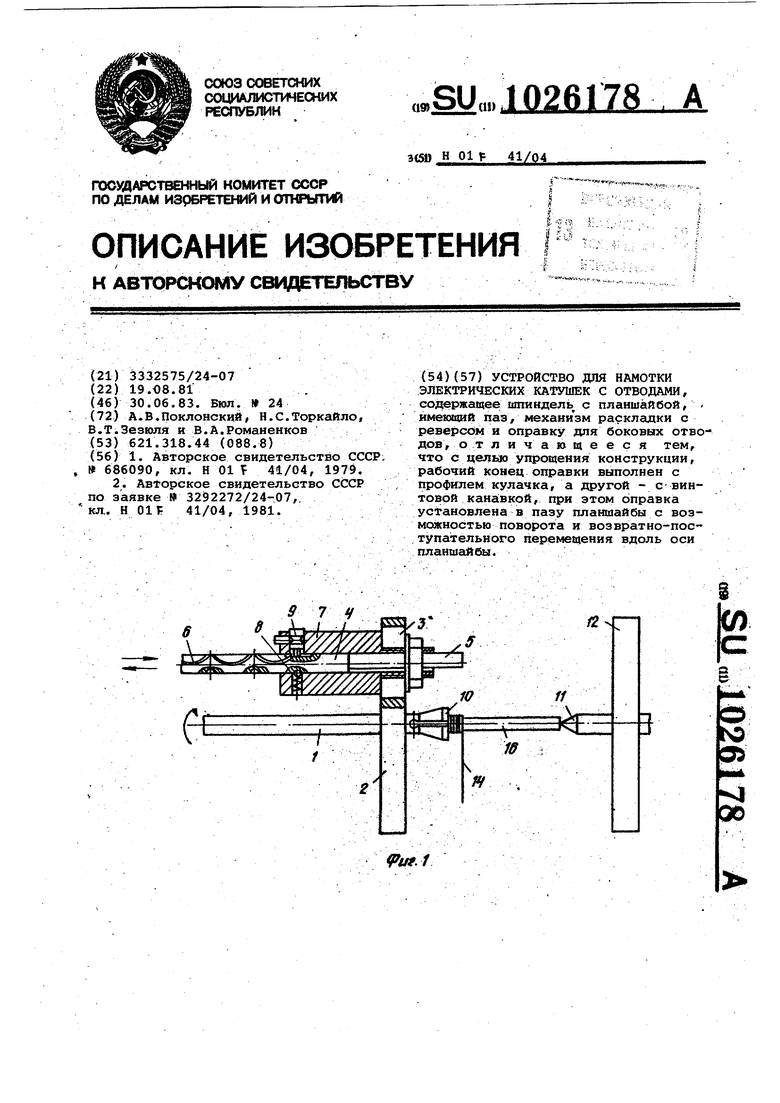

utl Ч Изобретение относится ,к электротехнике и может быть использовано при изготовлении электрических катушек с .боковыми отводами. Известен намоточный станок, в котором оправка для намотки представляет собой вилку с двумя стержнями, на один из которых наматывают витки катушек, а -на другой - боковы отводы Cl. Станок малопроизводителен, так как во время перевода намоточной головки от намотки катушки к образо ванию отвода процесс намотки прерыается, а намотка катушки производится внавал , так как отсутствует устройство рядовой раскладки. Кроме того, станок не позволяет производить намотку в два слоя с отводами от каждого слоя. Известно устройство для намотки электрических катушек, содержащее шпиндель с оправкой, нитеводитель, связанный с приводом вращения и возвратно-поступательного перемещения, планшайбу со штырями, причем шпиндель снабжен приводом его попе .речного перемещения, а нитеводитель выполнен в виде двух трубок, устано ленных между штырями планшайбы 2 Однако известное устройство имеет сложную конструкцию с несколь кими приводами. Цель изобретения - упрощение конструкции.. Указанная цель достигается тем, что в устройстве для намотки электр ческих катушек с отводами, содержащ шпиндель с планшайбой имеющейпаз механизм раскладки с реверсом и оправку для боковых отводов, рабочий конец оправки выполнен- с профил кулачка, а другой - с винтовой кана кой, при этом оправка установлена в пазу планшайбы с возможностью поворота и возвратно-поступательного перемещения вдоль оси план шайбы. На фиг. 1 изображено устройство исходное положение для образования первого отвода, общий вид; на фиг. 2 - то же, со стороны планшай бы; на фиг. 3 - схема натяжения провода при образовании отвода; на фиг. 4 - то же, при возвратно-пос. тунательном движении оправки, на фиг. 5 - схема возможной автоматиз ции устройства; на фиг. б - схема образования первого бокового отвод в начальной стадии; на фиг. 7 - сх образования первого бокового отвод в конечной стадии; на фиг. 8 - уст .ройство, вид перед окончанием намот первого слоя; на фиг. 9 - начало о разования первого бокового отвода второго слоя; на фиг. 10 - конец образования первого бокового отвод второго слоя; на фиг. 11 - устройс во реверса механизма раскладки; на фиг. 12-14 - фазы образования отвода. Устройство содержит, шпиндель 1 с планшайбой 2, в которой имеется паз 3, цилиндрическую оправку 4, рабочий конец которой выполнен, с профилем кулачка 5, а другой - винтовой канавкой б. Кулачок 5 оправки 4 имеет длину, равную длине каркаса наматываемых катушек. Опрапка 4 размещается во втулке 7, в которой имеется стопорный шарик 8 и направляющий палец: 9, В шпинделе 1 закреплена цанга 10, а соосно с ним расположен задний центр 11 с планшайбой 12. Раскладку провода осуществляет механизм 13 раскладки с реверсом. Провод 14 расположен на бобине 15, а каркас 16 катушки - в цанге 10. В автоматизированном варианте устройство содержит кольцевые магниты 17 (фиг. 5) и кольцо 18, установленное с возможностью возвратнопоступательного движения по шпинделю; нaпpaвляjraциe 19, жестко зак-, репленные в планшайбе ,2; два ряда линей ных переключателей 20 концевые переключатели 21; цилиндрический кулачки 22 с кайавками 23; механизмом 13 раскладки/оснащенный пальцами 24 , (фиг. 11) и электромагнитами 25. Устройство работает следующим образом. Каркас 16 зажимается в цанге 10, провод 14 закрепляется на каркасе 16, и устройство включается в работу. После намотки определенного количества витков оправка 4 подается в зону намотки и стопорится шариком 8. Провод 14 набегает на кулачок 5 и образует петлю (боковой отвод). После образования отвода начинается намотка второй катушки. Оправка 4 с втулкой 7 вращается совместно с планшайбой 2. После намотки второй катушки оправка 4 вновь подается вперед, а направляющий палец 9, находясь в винтовой канавке 6, с началом продвижения оПравки 4 вперед одновременно поворачивает ее вокруг собственной оси на некоторый угол, , 1ослабляя таким образом натяжение лровода (фиг. 4). . . . .. Л . Между кулачком 5 и проводом 14 образуется зазор, что способствует , дальнейшему свободному продвижению оправки 4 в зону намотки следующего отвода. При приближении оправки 4 к месту образования второго отвода направляющий палец 9 поворачивает оправку 4 на некоторый угол.и возвращае кулачок 5 в положение, необходимое для образования второго отвода. По окончании намотки оправка возвращается в исходное положение. Возврат оправки 4 в исходное положение может производиться при враще-t. НИИ планшайбы, а также при выключен ном приводе. При автоматизированном варианте оправка 4 (фиг. 5), зекрепденная жестко в кольце 18, под действием кольцевых магнитов 17 по сигналам линейных переключателей 20 дискретн подается на исходную позицию. Кольцо 18 движется по шпинделю 1 и направляющим 19, жестко закрепленным в планшайбе шпинделя. Механизм 13 раскладки с пальцами 24 (фиг. 11) при своем движении по цилиндрическим кулачкам 22 (фиг. 5) воздействует на линейные переключатели 20 и конце вые переключатели 21. Канавки 23 .на цилиндрических кулачках представляют винтовую линию с различным углом подъёма на различных участках. Привод цилиндрических кулачков осуществляется через передачу (в зависимости, от диаметра провода и плотности укладки). В местах образования боковых отво дов канавки 23 имеют участки винтовой .линии с углами подъема, отличными от углов подъема в местах намот ки кат}шки, с тем, чт.Ьйл обеспечить некоторый интервал между катушками/ предупредить набег второго витка провода на оправку, а также в целях координации образования отводов на втором слое, возможно также изгото1вление участков навивки с различньо«1 шагами. Автоматизированный вариант также имеет направляющий палец 9, кулачок 5 и канавку б (на фиг. 5 не показано). Для реверсирования по сигналу концевого переключателя 21 переключаются электромагниты (фиг. 11), и один из пальцев 24 выходит из зацепления с другим кулачком. Намотка второго слоя с.отводами производится с помощью второй оправкиУ установлеуной на планшайбе 12, причем по мере выдвижения второй Справки из планшайбы 12. первая оправка 4 убирается в планшайбу по командам переключателей 20 и 21, освобождая боковые отводы первого слоя. Таким образом, предлагаемое устройство позволяет намотать ряд катушек на один каркас с боковыми отводами между катушками при рядовой Намотке за один цикл работы двигателя без отключения и повторного включения при образовании нового отвода. Дискретное перемещение оправки 4. во втулке 7 может осуществляться от люханического электромагнитного, пневматического приводов, а также вручную. . Положительный эффект от использования предлагаемого устройства заклюается в значительном упрощении кон0ТРУКЦИИ за счет исключения сложных риводный устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для намотки обмоток электрических катушек | 1980 |

|

SU1023418A1 |

| Устройство для намотки электрических катушек | 1975 |

|

SU550693A1 |

| Намоточная головка | 1984 |

|

SU1277229A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СПАРЕННЫХ СЕРИЕСНЫХ | 1973 |

|

SU388307A1 |

| Устройство для намотки многослойных катушек | 1977 |

|

SU723689A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU728175A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU736189A2 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| Устройство для намотки нитевидного материала | 1987 |

|

SU1537637A1 |

| Автомат для изготовления электрических катушек | 1987 |

|

SU1555718A1 |

УСТРОЙСТВО ДЛЯ НАМОТКИ ЭЛЕКТРИЧЕСКИХ КАТУШЕК С ОТВОДАМИ, содержащее шпиндель с планшайбой, . имекяций паз, механикам раскладки с реверсом и оправку для боковых отводов, о т л и ч а ю щ е е с я тем, что с целью упрощения конструкции, рабочий конец оправки выполнен с профилем кулачка, а другой - с-винтовой кана:вкой, при этом оправка усггановлена в пазу планшайбы с возможностью поворота и возвратно-пос тупательного перемещения вдоль оси планшайбы.

и

ГК

iff.J

tpu.

Фиг,8

fUl.10

a

zf

Фиг. 11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Намоточный станок | 1977 |

|

SU686090A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3292272/24-07, кл. | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1983-06-30—Публикация

1981-08-19—Подача