Изобретение относится к способам прокалки катализаторов, в частности суиьфатно-ванадий-силикагелевого кольцеобразного катализатора, для окисления двуокиси серы.

Известен способ сушки и прокалки гранулированного катализатора путем подачи газообразного теплоносителя, полученного при сжигании газовоздушной смеси, с температурой 450°С в рабочуюкамеру печи на уровне полок-вагонеток с катализатором навстречу движущемуся катализатору. Катализатор по ходу движения теплоносителя сушится а затем прокаливаетсяС1 3 .

К недостаткам известного способа следует отнести длительность процесса (21ч). ...

Ближайхиим к изобретению является способ прокалки кольцеобразного катализатора, например сульфатно ванадий-си ликагелевого, для окисления двуокиси серы путем подачи газообразного теплоносителя с температурой SOO-SSO C

в слой катализатора под углом 90°и под давлением О,О5 ати. Прокаливаемый катализатор загружают сверху, и он движется вниз сплошной массой за счет действия сил гравитации, пронизываясь теплоносителем С2 3

К недостаткам известного способа прокалки катализатора следует отнести длительное время прокалки (12 ч), а также получение катализатора с недоста10точно высокой механической прочностью, (2 кг/см) и активностью - степень превращения двуокиси серы при 485°С составляет 76%.

Целью изобретения является сниже 5ние времени прокалки, а также получение катализатора с повышенной механической прочностью и активностью.

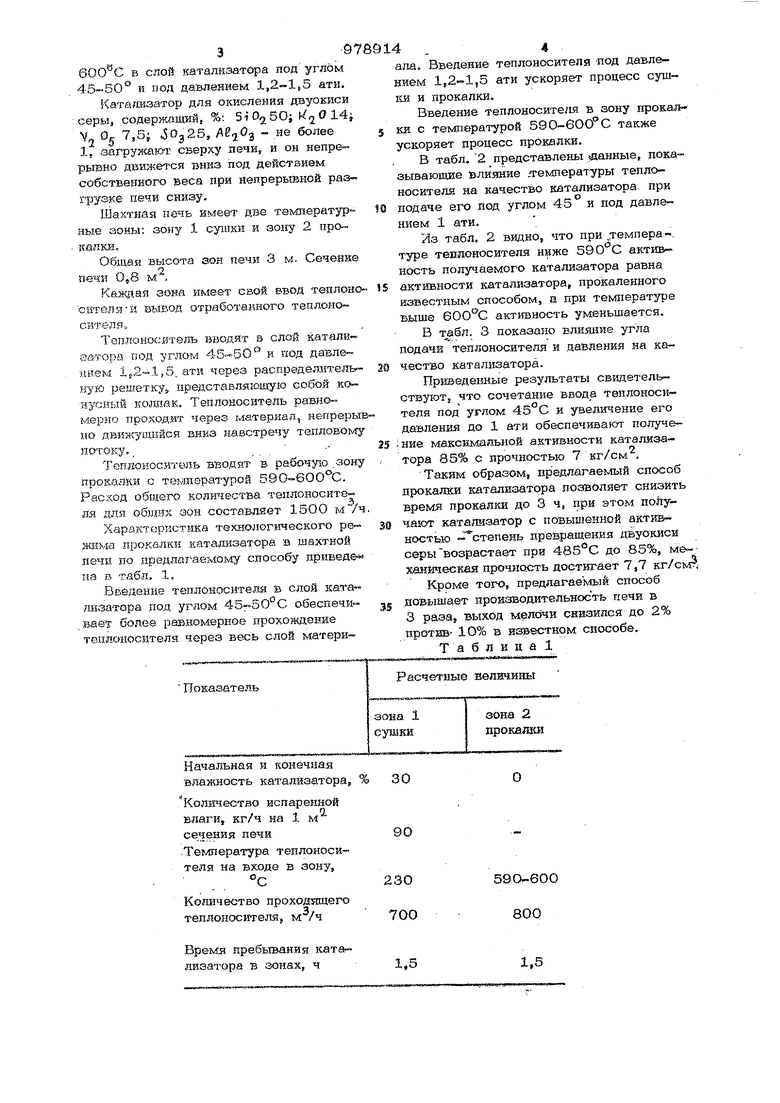

Цель достигается описываемым спосо2Q бом прокалки кольцеобразного сульфатно-ванадий-силикагелевого катализатора для окисления двуокнсн серы, заключающимся в подаче газообразного теплоносителя с температурой 590- в слой катализатора под углом 45-50 и под давлением 1,2-1,5 ати. Катализатор для окисления двуокиси cepbs, содержацшй, %: Si .4 Vj Oj , ие более 1. загружаю - сверху печи, и он непрерывно движется вниз под действием собственного веса при йепрерывной разгрузке печи снизу. Шахтная печь имеет две текшературные аоны; зо}гу 1 сушки и зону 2 про™ . O6mas высота зон печи 3 ьл. Сечение печи 0,8 м , Калэдая аока имеет свой ввод теп лон csfreji.aH вывод отработанного теплоио сителя, Теплоносйтедь вводят в слой катали- ватора под ; гпом 45.--50 и под давле нйе. i5,2-1,5, ати через pacnpeAev)iSTenb™ ную решетку., представляющую собой ко- нусН1:.1Й колпак. Теплоноситель равно- Mepiio проходит через материал, нетферЫ но движущийся вниз навстре 5у тeплoвo y патоку,.Теплоноситель ввод54т в рабочу о .-зону прокалки с т ауЯ$ературой БЭО-бОО С. Расход общего колшшства теплоносите- ля для об.щи.х ЗОИ составляет 15ОО Характеристика технологического ре j«jJMa прокалки катализатора в шахтной П8чп ло иредлаг-аемог гу способу прнведе на в табл, 1. Введение теплоносителя в слой ката- .тхнзатора под углом обеспечивает более равномерное прохождение теплоносителя через весь слой матери Показатель

Начальная и конечная влалшость катал лзатора,

Количество испаренной влаги, кг/ч на 1 м сечения печи

.Температура теплоносителя на входе в зону,

Количество проходетцего теплоносителЯр м /ч

Времл пребывания катализатора в зонах, ч

Расчетные ввлич1ины

зона 1

зона 2

сушки прокалки

О

590-600 800

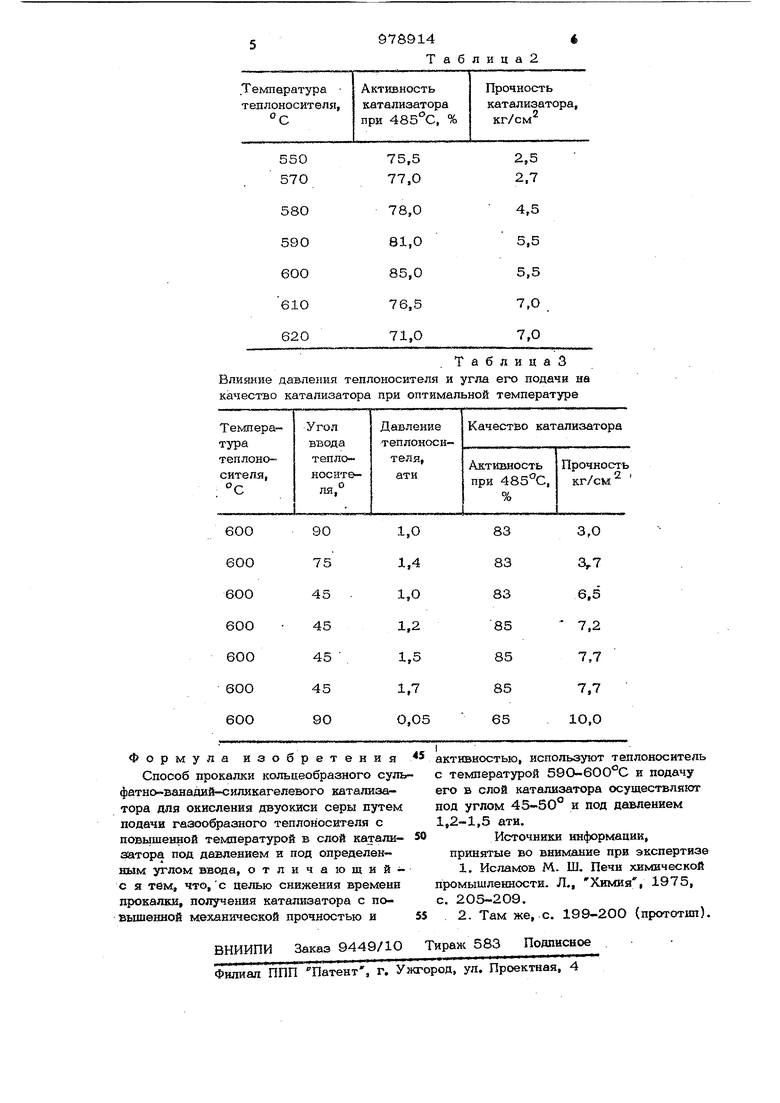

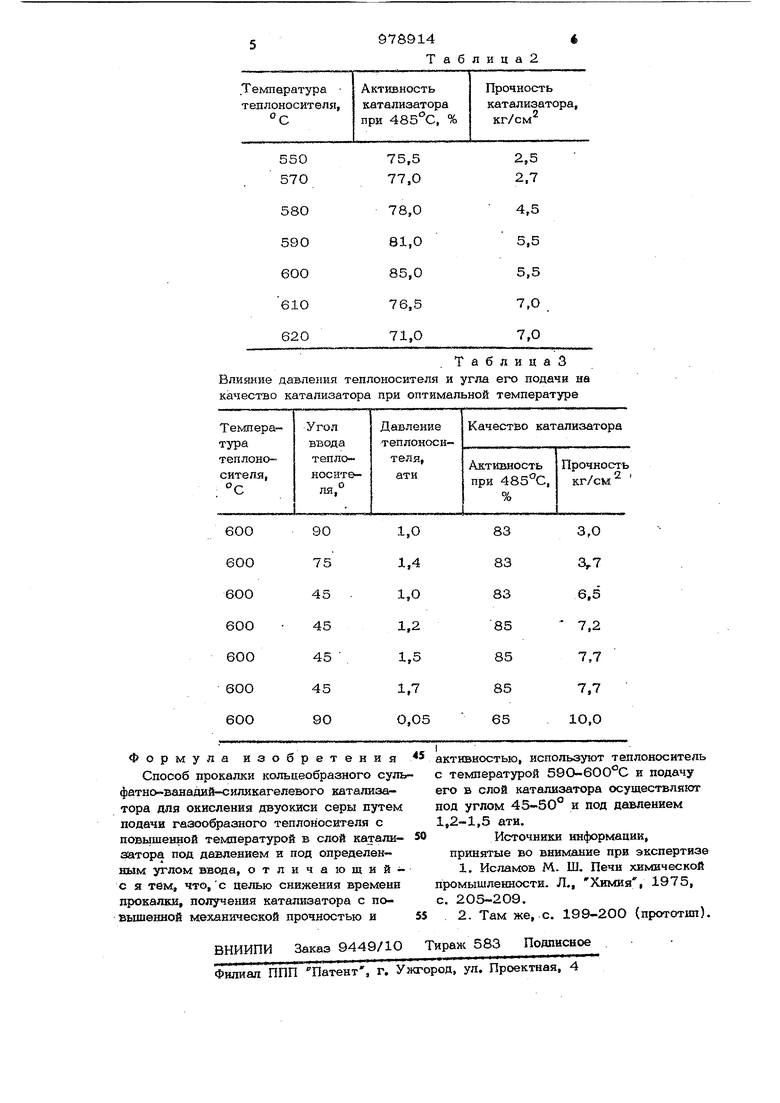

1,5 ала. Введение теплоносителя -под давлением 1,2-1,5 ати ускоряет процесс сушки и прокалки. Введение теплоносителя в зону npoKajbзки с температурой 590-600°С также ускоряет процесс прокалки. В табл. 2 представлены зданные, показывающие влияние „температуры теппоносителя на качество катализатора при подаче eix) под углом 45 и под давлением 1 ати. Лз табл, 2 видно, что при темпера, туре теплоносителя ниже 590 С актив- ность получаемого катализатора равна активности катализатора, прокаленного известным способом, а при температуре выше активность уменьшается. В . 3 показано влияние угла подачй теплоносителя и давления на качество катализатора. Привзде1шые результаты свидетельствуют} что сочетание теплоносителя под углом; 45 С и увеличение его давления до 1 ати обеспечивают получение максиь«1льной активности катализатора 85% с прочностью 7 кг/см , Таким образом, предлагаемый способ прокалки ггатализатора позволяет снизить время прокалки до 3 ч, при этом пойучают катализатор с повышенной активностью - степень древрашення двуокиси серьГвозрастает при 485°С до 85%, ме-: хлническая прочность достигает 7,7 кг/смг Кроме того, предлагаемый способ повышает пройзводительность печи в 3 раза, выход мелсучи снизился до 2% против- 10% в известном способе. Таблица

Влияние давления теплоносителя и угла его подачй на качество катализатора при оптимальной температуре

.ТабпицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для окисления диоксида серы | 1988 |

|

SU1586776A1 |

| Способ получения катализатора для окисления сернистого ангидрида | 1975 |

|

SU525470A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| СПОСОБ УДАЛЕНИЯ УГЛЕРОДА-14 ИЗ РЕАКТОРНОГО ГРАФИТА | 2017 |

|

RU2660169C1 |

| Способ приготовления катализатора для второй ступени окисления аммиака | 1981 |

|

SU959824A1 |

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2006 |

|

RU2319543C1 |

| Способ приготовления катализатора для гидрооблагораживания углеводородного сырья | 1980 |

|

SU973154A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕОБРАЗНОГО ОКСИДНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 2009 |

|

RU2520284C9 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2064832C1 |

Авторы

Даты

1982-12-07—Публикация

1981-01-19—Подача