(54) СПОСОБ ПРИГОТОБЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ БТОРОЙ СТУПЕНИ ОКИСЛЕНИЯ АММИАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для второй ступени окисления аммиака | 1983 |

|

SU1153981A1 |

| Катализатор второй ступени для окисления аммиака | 1977 |

|

SU727209A1 |

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1979 |

|

SU784067A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 2003 |

|

RU2241540C2 |

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1977 |

|

SU828630A1 |

| Способ приготовления катализатора для второй ступени окисления аммиака | 1976 |

|

SU641985A1 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА С ИСПОЛЬЗОВАНИЕМ ОКСИДНОГО КАТАЛИЗАТОРА СОТОВОЙ СТРУКТУРЫ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2127223C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА С ВОДЯНЫМ ПАРОМ | 1978 |

|

SU834994A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| Адсорбент для улавливания платиноидов и способ его получения | 1983 |

|

SU1109187A1 |

1

Изобретение относится к химической промышленности, в частности к получению катализатора для окисления аммиака воздухом или кислородом до окиси азота в производстве азотной кислоты, сульфата аммония и др.

Известен способ получения катализатора для второй ступени окисления аммиака путем смешения окислов алюминия, железа, кальция и хрома,таблетирования и про каливания при 875-900°С катализаторной массы 1.

Катализатор, полученный известным способом, имеет механическую прочность 120- 125 кг/см2.

Наиболее близким решением по технической сущности и достигаемому эффекту к изобретению является способ приготовления катализатора для второй, ступени окисления аммиака путем смешения окисей железа и магния, двуокиси циркония и мо-, дифицнрующих добавок с последующим ({юрмованием катализаторной массы и прокаливанием при 800°С 2.

При этом в качестве модифицирующих добавок используют цирконат бария и окись

кальция или окись цинквг яди -окись ««селя.

Первоначальная механическая прочность этого катализатора составляет 160- 170 кг/см 2, активность - 94,2%. После

5 1000 ч работы при 910С и давлении 7,3 ата прочность увеличивается до 355 кг/см, а активность - до 96,2/о.

Недостатком известного способа является недостаточно высокая механическая

,0 прочность получаемого катализатора.

Кроме того, в процессе эксплуатации известного катализатора наблюдается термогазовая эрозня таблеток, суть которой заключается в том, что в результате колебаний концентрации аммиака в потоке аммнач15 но-воздушной смеси, происходит постоянный перегрев или недогрев катализатора относительно оптимальной температуры конверсии.

При одновременном действии мощных

20 газовых потоков и в силу имеющих место в таблетках катализатора мнкротрещин, пор, напряжений и т. д., происходит постепенное их истирание. Катализатор частично превращается в пыль, оседающую на стенках трубопроводов, фильтров Н других коммуникациях. При аварийных остановках промышленных агрегатов в результате перепада давлений газа на входе и выходе из контактного аппарата происходит обратное двийсение газового потока с выхода на вход. Вследствие этого возникает возможность осаждения катализаторной пыли на поверхности платинового катализатора.Платина неспособна в таком виде селективно ускорять процесс окисления NHj до окиси азота. Ее необходимо подвергнуть регенерации. Это вызывает непроизводительные простои агрегатов, повышает себестоимость выпускаемой продукции.

Цель изобретения - получение катализатора с повышенной механической прочностью.

Поставленная цель достигается тем, что согласно способу получения катализатора для второй ступени окисления аммиака путем смешения окисей железа и магния, двуокиси циркония и модифицирующих добавок, в качестве последних используют алюминат бария и гидроокись кремния с последующим формованием катализаторной массы и сушкой при 20-30°С.

Отличительными признаками изобретения являются использование в качестве модифицирующих добавок алюмината бария и гидроокиси кремния и сушка катализаториой массы при 20-30°С.

Преимуществом предложенного способа является получение катализатора с повышенной механической прочностью, составляющей кг/см против 160- 355 кг/см по известному способу.

Введение алюмината бария снижает к минимуму термогазовую эрозию таблеток. В процессе работы катализатора происходит плавный нагрев и охлаждение его при изменении концентрации NHa в аммиачио. воздушной смеси. В результате устраняется резкий перепад температуры относительно оптимальной температуры конверсии.

Кроме того, так как процесс окисления NHj протекает во внешнедиффузионной области, использование алюмината бария способствует взаимному сближению микрочастиц катализаторной массь и развитию прочных адгезионных контактов между ними, что исключает образование на поверхности катализатора микротрещин, пор а, следовательно, и нежелательные побочные процессы,такие, как образование в MHiqx nopax свободного азота.

Алюминат бария, обладая ярко выраженными щелочными свойствами, ослабляет абсорбцию аммиака на поверхности катализатора, обеспечивает преимущественную абсорбцию кислорода, а значит и более полное окисление ННз в окись азота.

Роль гидроокиси кремния заключается в том, что при взаимодействии ее с водой происходит образование коллоидной пленки

SiO22H2O, способствующей более быстрому твердению алюмината бария. С другой стороны, аморфная гидроокись кремния выполняет роль пластификатора, что позволяет отказаться от графита при таблетировании катализатора, так как присутствие графита отрицательно влияет на химический состав катализаторов за счет восстановления РегОз до РезО4 или до FeO. Наличие последних в катализаторе приводит

к снижению избирательности катализатора по NO.

Для приготовления катализатора окисления аммиака использован алюминат бария следующего состава, вес. %: ВаО - 60; АЬОз - 40. В качестве примесей присутствуют оксиды SiOjf, FeiOa, TiO. Огнеупорность алюмината бария - 1800-1830°С, плотность - 3,99 г/см. Показатель преломления - 1,683.

Предел прочности через 28 сут составляёт 860 кг/см2, потери прочности при нагревании в интервале 100-ЮОО С - 20-25%. Изобретение иллюстрируется следующими примерами.

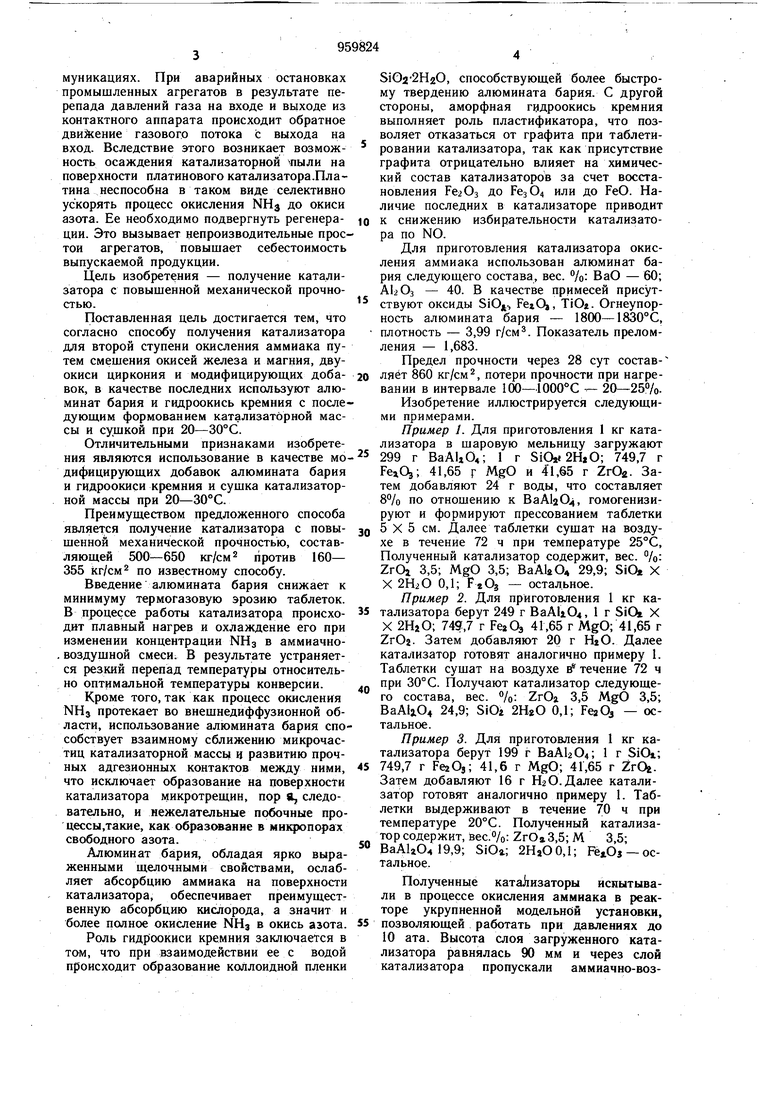

Пример 1. Для приготовления 1 кг катализатора в шаровую мельницу загружают

299 г ВаЛиОч; 1 г 51Ол 2H|O; 749,7 г 41,65 г MgO и 41,65 г ZrOg. Затем добавляют 24 г воды, что составляет 8/о по отношению к BaAljO, гомогенизируют и формируют прессованием таблетки

5 X 5 см. Далее таблетки сушат на воздухе в течение 72 ч при температуре 25°С, Полученный катализатор содержит, вес. %: ZrOi 3,5; MgO 3,5; BaAlaO, 29,9; SiO« X X 2H2O 0,1; FzOj - остальное.

Пример 2. Для приготовления 1 кг катализатора берут 249 г , 1 г SiOr X X 2НгО; 749,7 г FejQa 41,65 г MgO; 41,65 г ZrOj. Затем добавляют 20 г HjO. Далее катализатор готовят аналогично примеру 1. Таблетки сушат на воздухе в течение 72 ч при 30°С. Получают катализатор следующего состава, вес. «/о: ZrOj 3,5 MgO 3,5; ВаА1гО4 24,9; SiOz 2H«O 0,1; FejOj - остальное.

Пример 3. Для приготовления 1 кг катализатора берут 199 г BaAl2O4; 1 г SiOt;

749,7 г FezOs; 41,6 г MgO; 41,65 г ZrOz. Затем добавляют 16 г Н2О. Далее катализатор готовят аналогично примеру 1. Таблетки выдерживают в течение 70 ч при температуре 20°С. Полученный катализатор содержит, вес.о/о: ZrO 3,5; М 3,5;

ВаА1гОч 19,9; SiOi; 2НаОО,1; -остальное.

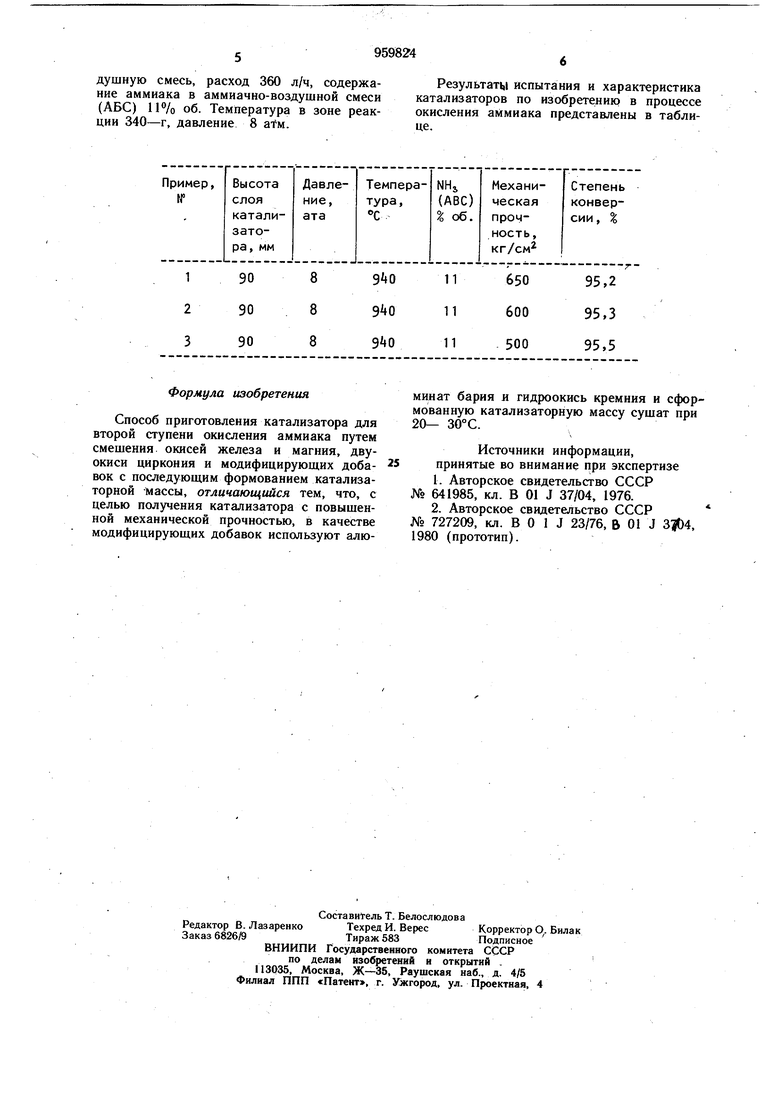

Полученные катализаторы испытывали в процессе окисления аммиака в реакторе укрупненной модельной установки, позволяющей работать при давлениях до 10 ата. Высота слоя загруженного катализатора равнялась 90 мм и через слой катализатора пропускали аммиачно-воздушную смесь, расход 360 л/ч, содержание аммиака в аммиачно-воздушной смеси (АБС) об. Температура в зоне реакции 340-г, давление 8 атм.

Формула изобретения

Способ приготовления катализатора для второй ступени окисления аммиака путем смешения окисей железа и магния, двуокиси циркония и модифицирующих добавок с последующим формованием катализаторной -массы, отличающийся тем, что, с целью получения катализатора с повыщенной механической прочностью, в качестве модифицирующих добавок используют алюРезультаты испытания и характеристика катализаторов по изобретению в процессе окисления аммиака представлены в таблице.

мииат бария и гидроокись кремния и сформованную катал из аторную массу сущат при 20- 30°С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-23—Публикация

1981-04-10—Подача