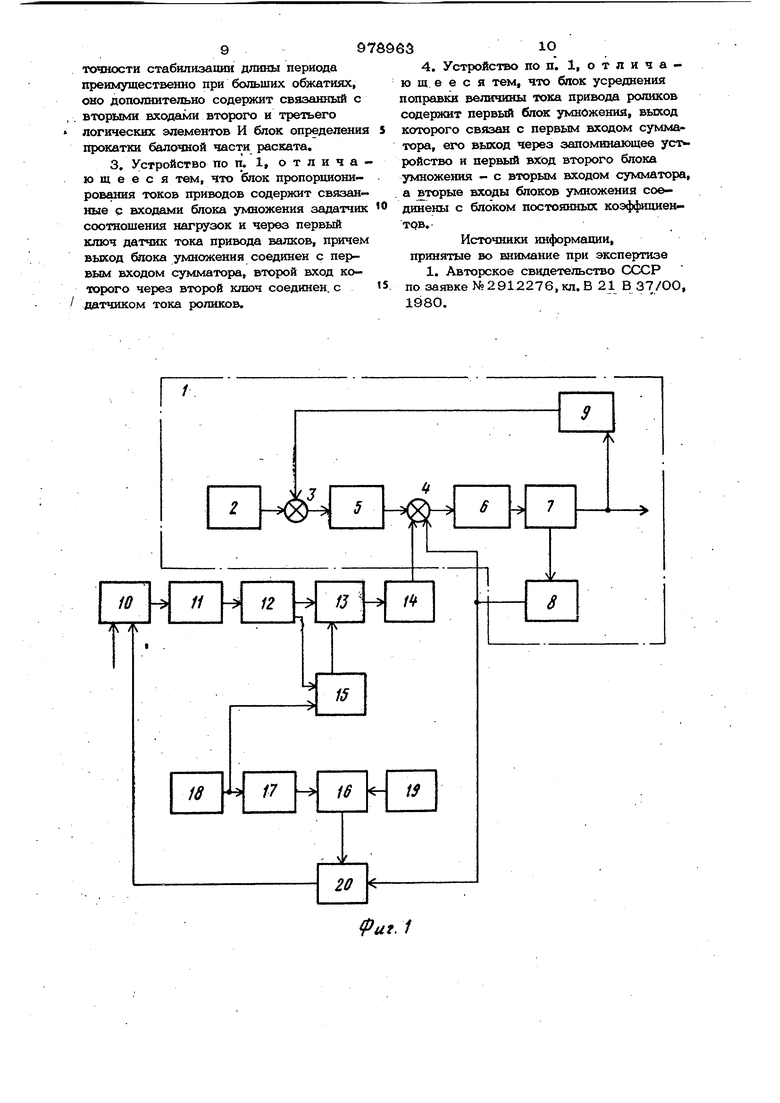

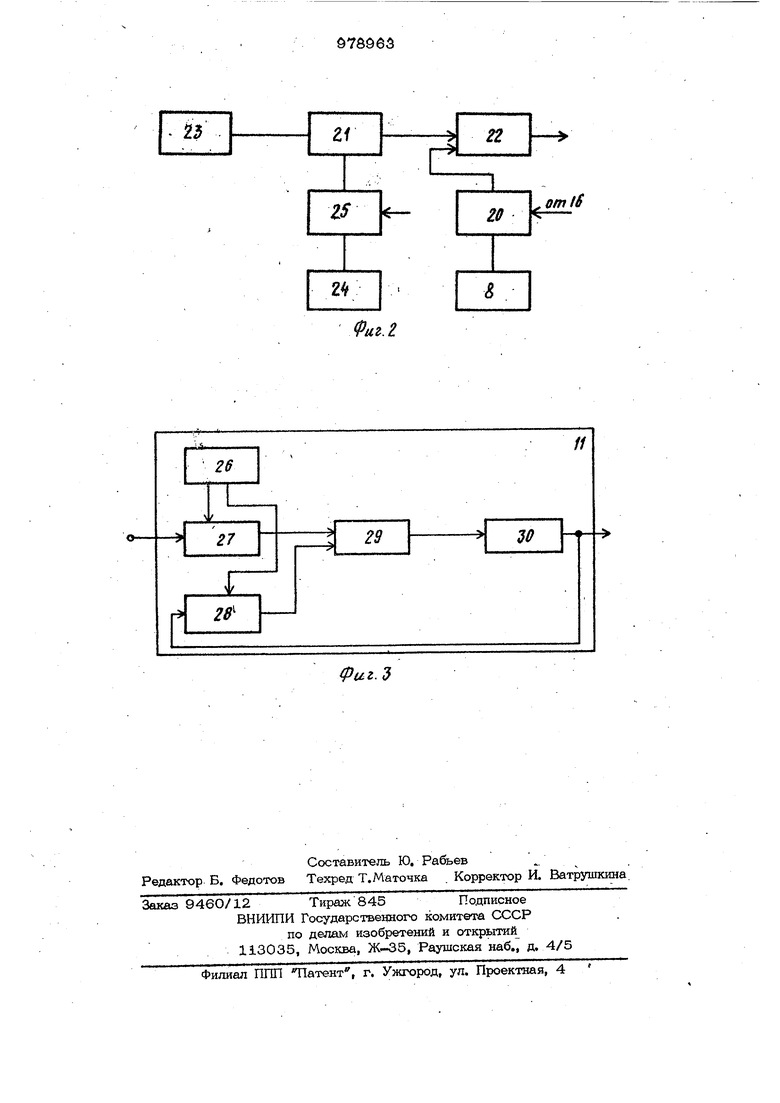

Изобретение относится к обработке металлов давлением путем продольной периодической прокатки. . Наиболее близко к описьшаемому устройство управления скоростью задающих роликов стана периодической прокатки 1 J , содержащее системы автоматического регулирования скоростей валков соответственно задающей и рабочей клетей, имеющих в своем составе задатчик и датчики скоростей и токов привода, логические элементы И, НЕ, ключи, сумматор блок пропорционирования токов приводов, запоминающее устройство, причем блок пропорционирования токов своими входами через второй и третий ключи связан с датчиками токов приводов роликов и. кле- ти, первый ключ через запоминающее устройство соединен с сумматором тока роликов, управляющие входы первого и второго ключей связаны с выходами первого и второго логических элементов И, а первые их входы соединены с коммутатором непосредственно и через элемент НЕ. Недостатком устройства является то, что стабилизация соотнощений нагрузок (скоростей) задающей и рабочей клетей для участков квадрата и балки характе- ризуется значительными регулирующими воздействиями, которые требуется выполнить в достаточно короткие промежутки времени. При скорости 2 м/с время прокатки квадрата в среднем составит 0,3 с а балочной части - 0,6 с. Двигатель рабочей клети имеет электромеханическую постоянную времени О,8 с, а электромагнитную О,4 с. Поэтому даже применение системы автоматического регулирования скорости как рабочей, так и задающей клети не позволяет своевременно отрегулировать соотнощение нагрузок. Устанавливающееся некоторое среднее значение скорости усугубляет вли5шие возмущений при прокатке балочной части. Кроме того, протекающие при регулироваНИИ частоты вращения привода ропиков динамические токи усложн5йот измерение его статической нагрузки, отражающей момент прокатки. Поэтому ухудшается исходная информация о нагрузках, необходимая для стабилизации состояния металла между клетями. Кроме того, текущие значения нагрузок подвержены влиянию различных бьют- роменяющихся возмущений, имеющих значительную случайную составляющую Целью изобретения является повьпиение точности стабилизации длины период(а при изменении нагрузки рабочей клет1 ../.- . i Поставленная цель достигается тем, . что устройство для автоматического управления скоростью задающих роликов стана период1гческой прокатки, содержащее системы автоматического регулирования скоростей валков соответственно задающей и рабочей клетей, имеющих в своем составе задатчики и датчики скоростей и токов привода, логические элементы И, НЕ, ключи, сумматоры, блок пропорционирования токов приводов, запоминающее устройство, блок коммутации, блок определения прокатки балочной части раската, причем блок пропорциониро- вания токов своими входами через второй и третий ключи связан с датчиками токов приводов роликов и клети, первый ключ через запоминающее устройство соединен с сумматором тока роликов, управляющие входы первозто и второго ключей связаны с выходами первого и второго логических элементов И, а первые их входы соединен с коммутатором непосредственно и через элемент НЕ, дополнительно содержит последовательно соединенные блок усреднения поправки величины тока привода роликов и анализатор тенденции изменения соотношения нагрузок с двумя выходами информационным и управляющим, причем вход блока усреднения поправки соединен выходом блока пропорционирования токов, информационный выход анализатора связан с входом первого ключа, а управляющий - со вторым входом первого логичес кого элемента И, С целью повьппения точности стабилизации длины периода, преимущественно при больщих обжатиях, устройство дополнительно содержит связанный со вторыми входами второго и третьего логических элементов И блок определения прокатки балочной части раската. На фиг. 1 представлена блок-схема устройства стабилизации соопяощения нагрзгзок клетей при периодической прокат- ке; на фиг, 2 - схема блока проп ршюнирования; на фиг. 3 - схема блока усреднения. Устройство содержит систему 1 автоматического регулирования скоростей задающей и рабочей клетей. Система 1 включает задающее устройство 2 скорости, сумматоры 3, 4 скорости и тока, регуляторы 5, 6 скорости и тока, привод 7, датчики 8, 9 тока и скорости, блок 10 пропорционирования токов приводов, блок 11 усреднения поправки тока привода задающей клети, анализатор 12 тенден1ши изменения поправки нагрузки, первый ключ 13, запоминающее устройство 14, первый логический элемент И 15, второй логический элемент И 16, элемент НЕ 17, блок 18 коммутахши каналов коррекции и информации, датчик 19 прокатки балочной части профиля, второй ключ 20. Блок 10 пропорционирования токов своими входами связан через ключ 2О с датчиком 8 тока привода задающей клети и через третий ключ - с датчиком тока рабочей клети, а выход через блок 11 усреднения поправки соединен с анализатором 12 тенденции изменения поправки нагрузки задающей клети, информационный выход которого через ключ 13 и запомизюющее устройство 14 соединен с сумматором 5, а логический элемент И 15 входами связан с управляющим выходом анализатора 12 и выходом блока 18 коммутации, а выходом - с управляющим входом ключа 13, второй элемент .И 16, как и третий (на чертежах не показан) своими входами связан с датчиком 19 прокатки балочной части профиля и через элемент 17 НЕ - с блоком 18 коммутации, а выходом - с управляющим входом ключа 2О. Блок 1О пропорционирования нагрузок приводов клети и роликов, вычисляющий значение поправки тока задающих роликов, и состоит из блсжа 21 УМНОЖШ1ИЯ, . сумматора 22, задатчика 23 заданного соотнощения приводов, датчиков тока приводов задающей 8 и ра бочей 24 й1б1 ей, ключей 20 и 25. На первьй вход блока 21 умножения поступает сигнал от задатчика 23, а на второй вход - выходной «сигнал ключа 25, информационный вход которого связан с датчиком 24 тока привода валков. Выход блока умножения поступает на первый вход сумматора 22, на второй вход которого поступа59ет сигнал с ключа 2О, информационный вход которого связан с датчиком 8 тока задающих роликов, а на управл5пощий вход ключа 2О поступает сигнал с логического элемента И 16. Для ключа 25 управляющий сигнал формируется аналогич ной схемой главного привода валков. Выходной сигнал поправки тока задающих роликов сумматора 22 является выходным сигналом блока 1О. В процессе прокатки датчик 19 прокатки балочной части с помощью логических схем в течение О,6 с открывает ключи 20 и 25, и на выходе блока Ю в течение прокатки одной щтанги с интер валом паузы 0,3 с появляется 14,15 / значений поправки, что соответствует количеству балочных участков. В течение прокатки одного балочного участка, сравнительно короткого (около 1 м), токи I клети и роликов практически не изменяют ся, но между смежными балочными участ ками на одном раскате и раскатами такие отклонения существенны. Выходной сигнал блока 10 поступает на вход блока 11 усреднения поправки, который состоит из блока 26 заданных значений, коэффициентов «Jr и 1- - , блоков умножения 27 и 28, сумматора 29 и запоминающего устройства 30. На первый вход блока умножения 27 поступает сигнал с блока 1О, на второй вход - с блока .26, а выход подается на первый Ёход сумматора 29. На первый вход блока умножения 28 поступает выходной сигнал запоминающего устройства ЗО, на второй вход - сигнал с блока 26 а выход поступает на второй вход сумма тора 29, вькод которого соединен с запоминающим устройством ЗО, выходной сигнал которого соответствует вькоду всего блока 11, , При подаче на i . шаге сигнала Оз P-t первый вход блока умножения 27 умноженное на qf значение поступает на первый вход сумматора 29, а на второй - значение, полученное на выходе сумматора 4 на предществующем шаге -1 и умноженное ua/J-T сумма кото рых и запоминается в блоке ЗО. Для по- сле.аующего i +1-го шага полученное на 1 -том шаге значение Д Лэ Pi умножается на 1- ТС и определяет историю процесса. Значение 0,62 при прокатке оси Рижская свидетельствует об относительно низком уровне помех при прокатке одной штанги. Таким образом, блок 6 вычисляет среднее значение тока по3правки при прокатке одной штанги, соержащей 14-15 кратностей. Значение -Jf находится в пределах 0,55-0,75 для всего сортамента. Устройство работает следующим образом. При входе металла в клеть задак щих роликов система 1 автоматического регулирования скорости обеспечивает режим подачи с заданной задающим устройством 2 скоростью и режимом нагрузки (током), что обеспечивается регуляторами 5, 6 скорости-и тока по информащга , с датчиков 8. и скорости ройиков. При подаче заготовки в рабочую клеть происходит аналогичное регулирование параметров скорости и тока главного привода на участке прокатки квадрата. При прокатке балочной части с больщими обжатиями резко увеличиваются ,ток нагрузки главного привода через жесткий металл и: ток нагрузки роликов, блок 10 пропорционирования нагрузок вычисляет значение поправки тока задающих роликов, которое усредняется блоком 11 как при прокатке одной кратности, так и между смежными кратностями, и анализатор 12 вычисляет тенденцию изменения соотношения нагрузок рабочей и задающей клетей. На входы блока 10 поступают сигналы о заданном соотношении нагрузок приводов ( ) и о нагрузках приводов клети jj и роликов Зр , когда управляющие воздействия на приводы не подаются. Это обеспечивается ключом 20, элементом И 16 и элементом НЕ 17. Подача сигнала на измерение происходит по разрешению от датчика 19 прокатки балочной части, поскольку условия . прокатки характеризуются знач11тельной нестабильностью и влияние возмущений наибольшее. На выходе блока Ю определяется поправка нагрузки роликов из соотношения: А(}. Усреднение производится по каждому балочному участку раската (всего 14- 15 участков на одной штанге). Анализатор 12 те щенцки выч11сляет интенсивность изменения поправки, например по итерационной процедуре, когда учитывается история процесса и ее обновление с некоторым весовым коэффициентом -.ft. Тогда для -1 -того периода: Vr-V-A -p pip. - аачение поправки на /л -том где Др периоде;3f i-усреднегаюе значение поправ ки для i -1 периодов исто рии - новое значение поправки на ;i -том периоде, усредненное Вьписленное значение поступает на информационный вход ключа 13, а на управляющий - си1гнал с блока 18 комму тации. При подаче сигнала от блока 18 содержимое блока 12 переписывается в запоминающее устройство 14. Вычисляется также скорость изменения усредненной поправки за интервал времени каклЗр /л. Если полученное значение очень мало или очень велико, на управл5пощем выходе сигнал отсутст вует, информахшя с блока 12 через ключ 13 не поступает в запоминающее устрой ство 14. Минимальное значение скорости изменения поправки составляет 5 а/с а максимальное - не более 50 а/с. При псэдаче сигнала от блока 18 коммуташш на второй вход логического элемента И 15 содержимое информационного выхода блока 12 переписывается в запоминающее устройство 14. Ток клети задающих роликов корректируется, поскольку изме нилось задание в контуре регулирования тока привода 17. Поэтому скорость изменяется до тех пор, noija не будет обес чена заданная нагрузка роликов. При этом контур измерения токов приводов отключен (ключ 20 не включен); Датчик 19 наличия прокатки балочной части вьшолняется в виде датчика усилий с вьщелением моментов нарастания и убывания усилий. Он может бьпъ выполнен в вцде пороговой схемы. Устройство позволяет увеличить обжа тия в задающей клети. Величина подпора - натяжения, выбранная для прокатки заданного профилеразмера, регулируема и обеспечивается постоянной при прокат.ке балочной части профиля. Поддержание постоянным соотношения нагрузок обеспечивает постоянство состояния металла между задающей и рабочей клетями, а следовательно noBbniiae ся точность стабилизации дЛин кратяосте Стабилизахшя соотнощения нагрузок именно для балочных участков периодических профилей 1ФИВОДИТ к некоторой дестабилизации такого соотношения на участках прокатки квадрата, но в связи с тем, что вли5шне возмущений на кводрате значительно меньше, чем на балочНОЙ части (идентичны условия деформашш в рабочей и задающей клети), такая система позволяет существенно повысить точность длин периодов. Регулирующее воздействие может быть приложено как к задающей, так и к рабочей клети. В последнем случае расширяется диапазон регулирования, но услояо няется система автоматического регулирования скорости валков рабочей клети. , Стабилизация дйин кратностей позволяет избавиться от брака из-за несоблюдения допусков по длине. Это исключает необходимость перестройки пил горячей порезки. Форм у л а изобретения 1. Устройство стабилизации соотношения нагрузок клетей при периодической прокатке, содержащее системы автоматического регулирования скоростей валков соответственно задающей и рабочей клетей, имеющих в своем составе задающие устройства, сумматоры, регуляторы, скоростей, токов, датчики скоростей, и токов приводов, блок пропорционирования токов приводов, запоминающее, устройство, ключи, логические элементы И, НЕ, блок коммутации, причем блок пропорционирования токов входами через второй и третий ключи связан с датчиками токов приводов роликов и клети, первый ключ через запоминающее устройство соединен с сумматором тока роликов, управляющие входы первого и второго ключей связаны с выходами первого и второго логических элементов И, а первые их входы соединены с ко.ммутатором непосредственно и через элемент НЕ, отличающееся тем, что, с целью стабилизации длины периода при изменяющейся нагрузке на привод рабочей клети, оно дополнительно содержит последовательно соединенные блок усреднения поправки величины тока привода роликов и анализатор тенденции изменения соотношения нагрузок с двумя выходами - информационным и управляющим, причем вход блока усреднения поправки соединен с выходами блока пропорционирования токов, информационный выход анализатора связан с входом первого ключа, а управляющий вьСсод - с вторым входом первого логического элемента И. 2. Устройство по п. 1, о т л и ч а юе е с я тем, что, с целью повышения

точности стабилизации дтппл периода преимущественно при больших обжатиях, оно дополнительно содержит связанный с вторыми входами второго и третьего логических элементов И блок определения 5 прокатки балочной части раската,

3, Устройство по п. 1, отличающееся тем, что блок пропорционирования токов приводов содержит связанные с входами блока умножения задатчик О соотнощения нагрузок и через первый ключ датчик тока привода валков, причем выход блока умножения соединен с перкым входом сумматора, второй вход которого через второй ключ соединен, с5. датчиком тока роликов.

4. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что блок усреднения поправки величины тока привода роликов содержит первый блок умножения, выход которого связан с первым входом сумматора, его выход через запоминающее уст ройство и первый вхйд второго блока умножения - с вторым входом сумматора, а вторые входы блоков умножения соединены с блоком постоянных коэффициентов.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке №2912276, кл. В 21 837/00, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления скоростью задающих роликов стана периодической прокатки | 1980 |

|

SU910253A1 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

| СПОСОБ ЗАДАНИЯ СКОРОСТНОГО РЕЖИМА НЕПРЕРЫВНОЙ ГРУППЫ ПРОКАТНЫХ КЛЕТЕЙ СТАНА ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛА С ОБЕСПЕЧЕНИЕМ МИНИМАЛЬНОГО НАТЯЖЕНИЯ В МЕЖКЛЕТЕВЫХ ПРОМЕЖУТКАХ | 2002 |

|

RU2198753C1 |

| Адаптивный регулятор размеров проката на сортовом стане | 1980 |

|

SU959861A1 |

| Способ регулирования скоростей главных электроприводов реверсивной универсальной клети и устройство для его осуществления | 1985 |

|

SU1310053A1 |

| Устройство для определения скоростиВХОдА МЕТАллА B КлЕТь пРи пРО-KATKE | 1979 |

|

SU831252A1 |

| Устройство для регулирования скорости реверсивного прокатного стана с вертикальными и горизонтальными валками | 1980 |

|

SU956082A1 |

| Устройство для регулирования межклетевых натяжений | 1984 |

|

SU1174112A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

| Устройство для измерения межклетевого натяжения проката | 1985 |

|

SU1247114A1 |

Uf, 1

23

2f

IS

2Z

2

omiS

ZO

.г

Авторы

Даты

1982-12-07—Публикация

1981-03-25—Подача