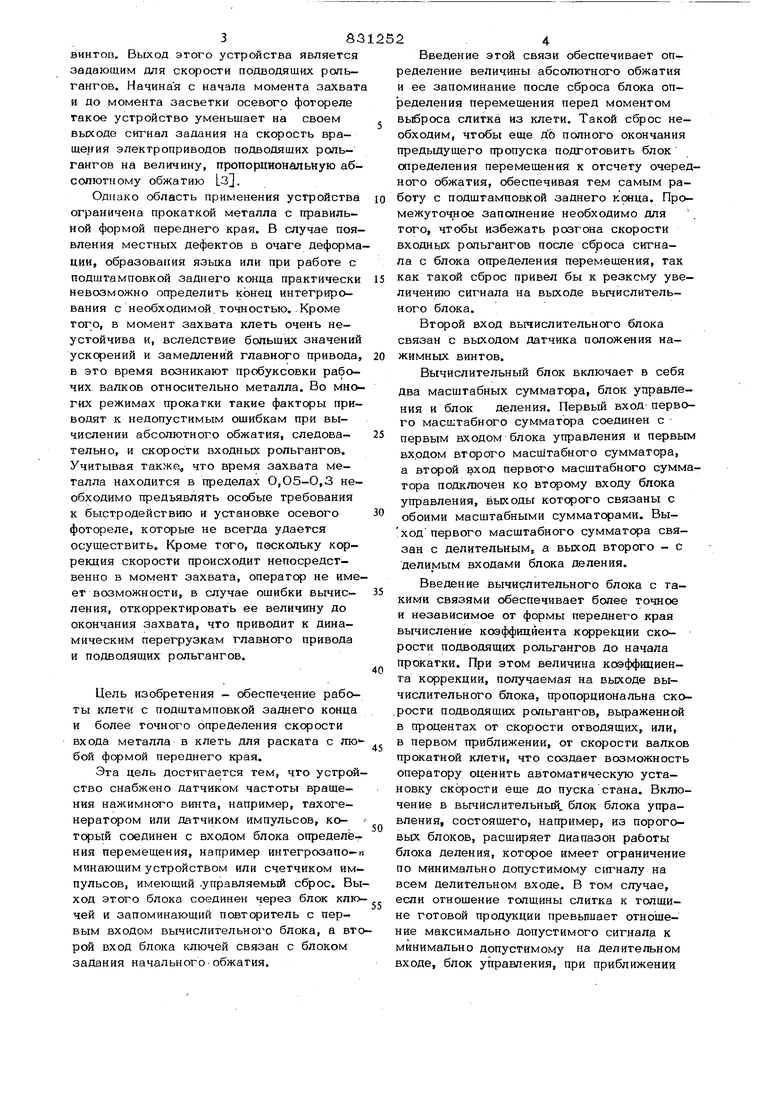

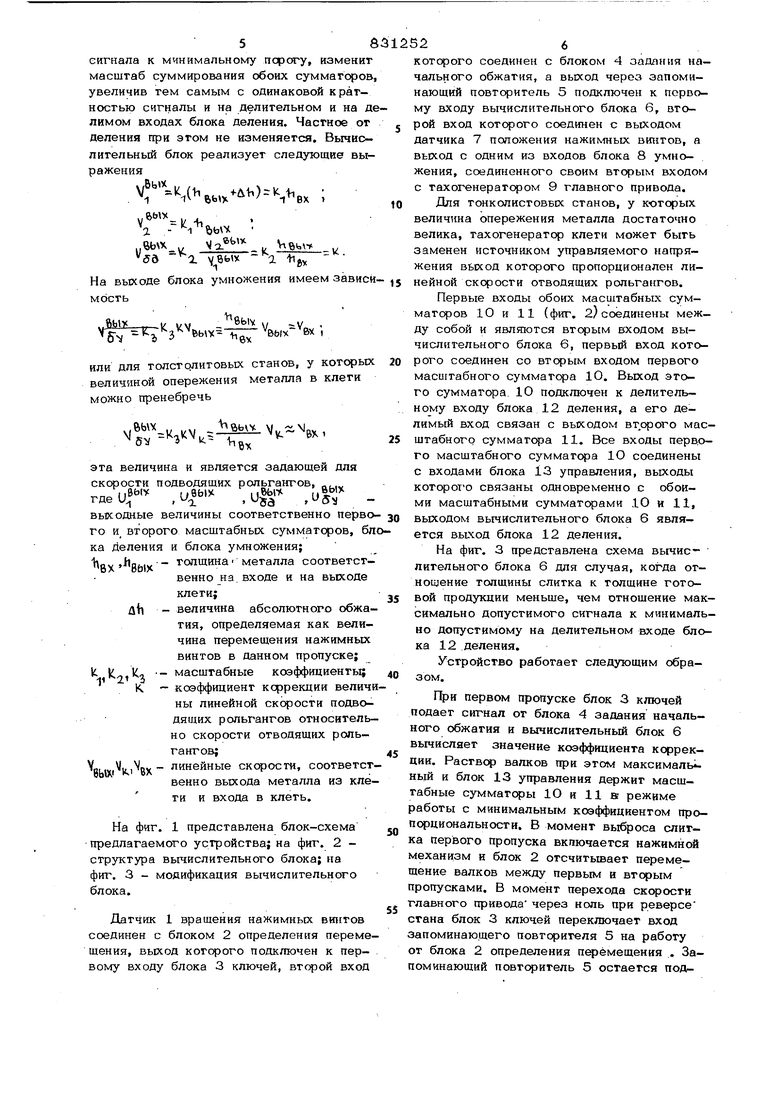

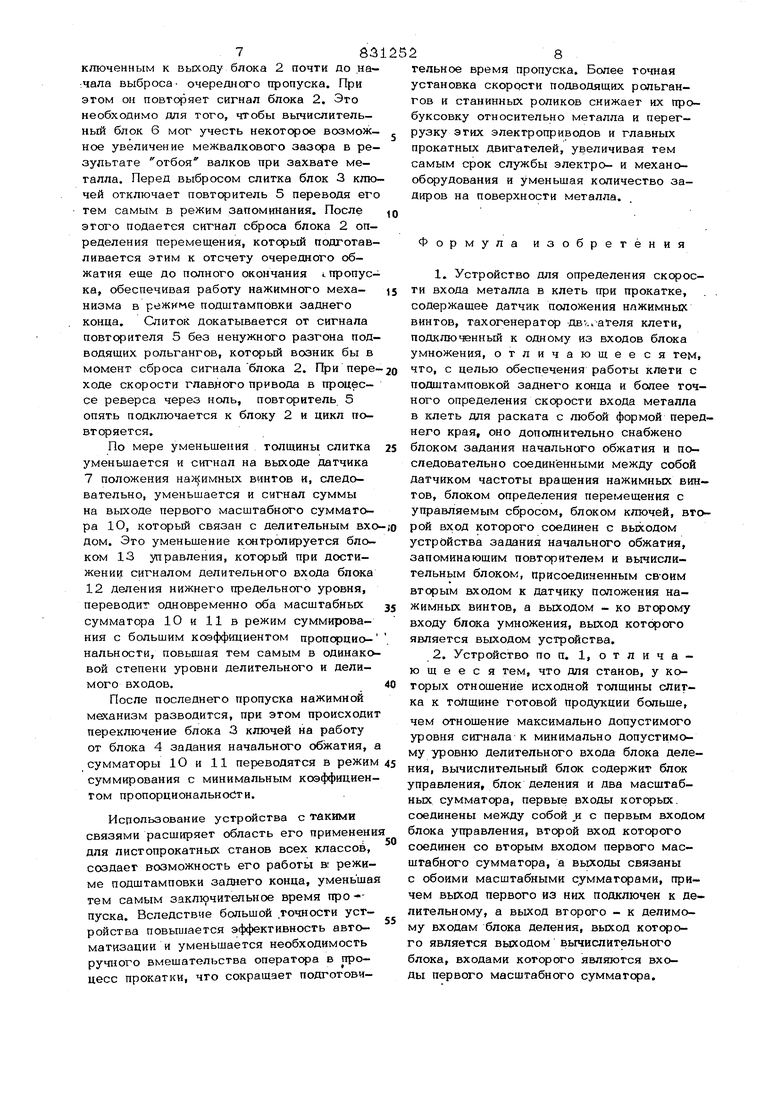

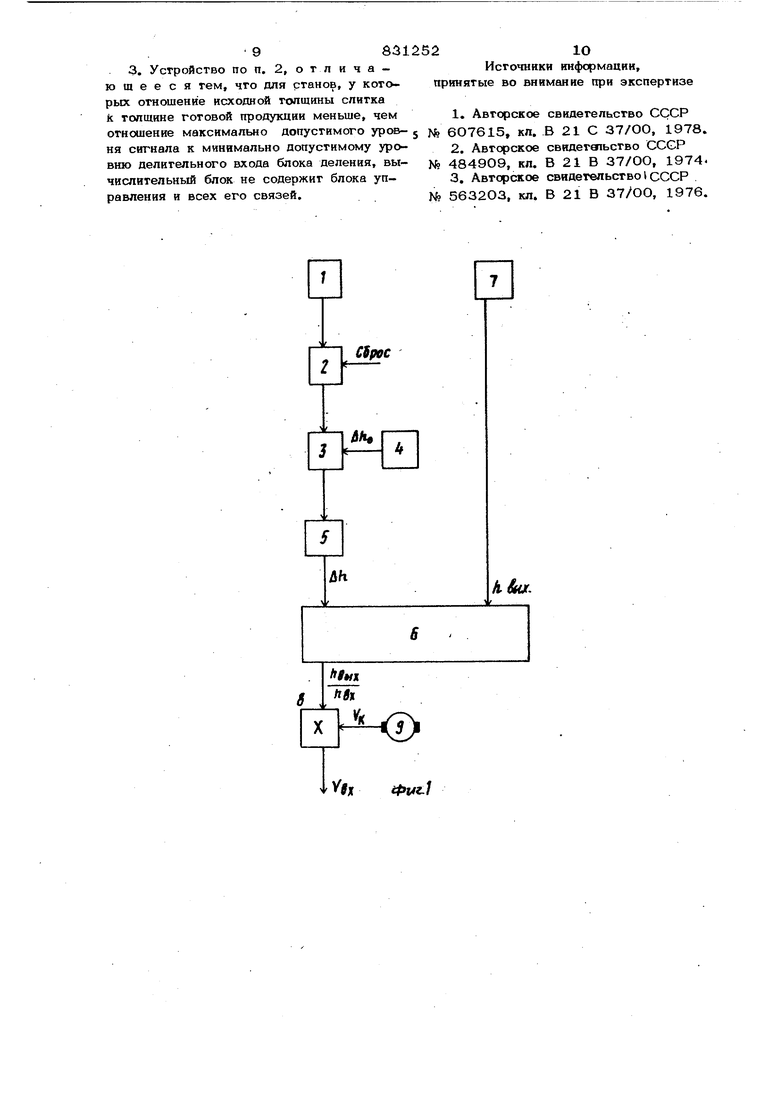

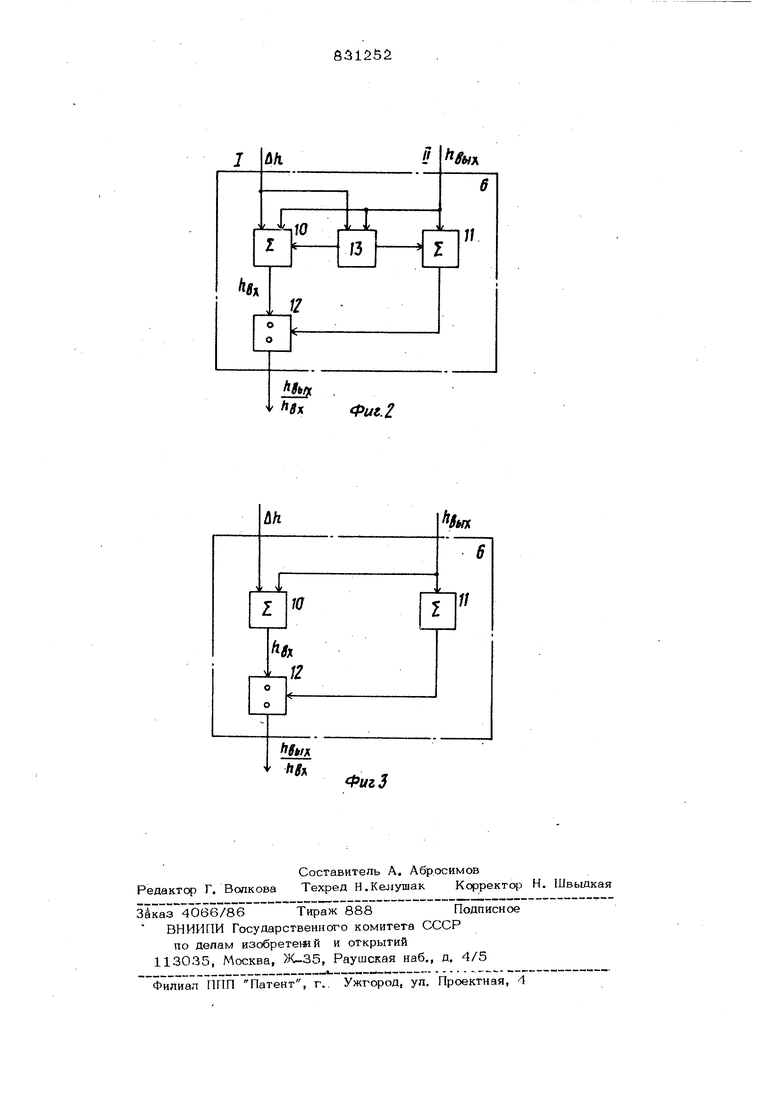

Изобретение относится к металлургическому производству и может нсцользовано для управления электроприводами подводящих рольгангов листовых прокатных станов, блумингов и слябингов. Известно, что скорость входа металла в клеть необходимо согласовать со скоростью различных вспомогательных механизмов, в основном подводящих рольгангов и станинных роликов. Для мощных универсальных прокатных станов учет ско рости входа металла в клеть по среднему обжатню приводит к добавочной перегрузке прокатных двигателей и повышенному износу электро- и механооборудования Известны устройства для определения скорости примыкающих рольгангов, содержащие пассивные подпружиненные мерительные ролики, соединенные с тахогене раторами к имеющие непосредственньй контакт с металлом. Выходной сигнал гахогенератора является сигналом задания частоты вращения для подводящих или отводящих рольгангов l7 и Г2, Недостатком этих устройств является то, что вследствие пробуксоеки роликов или потери контакта в щетках тахогенераторов возможно изменение, а в ряде случаев и полное исчезновение сигнала задания. Кроме того, сигнал коррекции скорости в таких устрсйствах может поступать только после контакта металла с мерительным роликом а не сразу после захвата металла, и, наконец, установка мерительного ролика связана с кс«структив ными трудностями, а иногда и соверщенно невозможна. Известно также устройство для измерения скорости входа металла в клеть при прокатке, которое содержит тахогенератор главных приводов, связаиный с блсжом умножения, причем один нз его входов подключен непосредственно к тахогенератору, а другой - через, последовательно соединенные осевое фотореле, реле захвата, интегрозапоминающее устройство и квадратор, этот же выход тахогенератора связан и с датчиком положения нажвмных винтов. Выход этого устройства является задающим для скорости подводящих рольгангов. Начиная с начала момента захват и до момента засветки осевого фотореле такое устройство уменьшает на своем выходе сигнал задания на скорость вращения электроприводов подводящих рольгангов на величину, пропорциональную абсолютному обжатию L3j. Однако область применения устройства ограничена прокаткой металла с правильной формой переднего края. В случае появления местных дефектов в очаге деформа ции, образования языка или при работе с подщтамповкой заднего конца практически невозможно определить конец интегрирования с необходимой, точностью. .Кроме того, в момент захвата клеть очень неустойчива и, вследствие больших значений ускорений и замедлений главного привода, в это время возникают пробуксовки рабочих валков относительно металла. Во многих режимах прокатки такие факторы приводят к недопустимым ошибкам при вычислении абсолютного обжатия, следовательно, и скорости входных рольгангов. Учитывая также, что время захвата металла находится в пределах О,О5-0,3 необходимо предъявлять особые требования к быстродействию и установке осевого фотореле, которые не всегда удается осуществить. Кроме того, поскольку коррекция скорости происходит непосредственно в момент захвата, оператор не име ет возможности, в случае ошибки вычисления, откорректировать ее величину до окончания захвата, что приводит к динамическим перегрузкам главного привода и подводящих рольгангов. Цель изобретения - обеспечение работы клети с подщтамповкой заднего конца и более точного определения скорости входа металла в клеть для раската с лю бой формой переднего края. Эта цель достигается тем, что устрой ство снабжено датчиком частоты вращения нажимного винта, например, тахоге- HepaTqjoM или датчиком импульсов, который соединен с входом блока определения перемещения, например интегрозапо- минающим устройством или счетчиком импульсов, имеющий .управляемьй сброс. Вы ход этого блока соединен через блок клю чей и запоминающий повторитель с первым входом вычислительного блока, а вто рой вход блока ключей связан с блоком задания начального обжатия. Введение этой связи обеспечивает определение величины абсолютного обжатия и ее запоминание после сброса блока определения перемещения перед моментом выброса слитка из клети. Такой сброс необходим, чтобы еще дё полного окончания предьщущего пропуска подготовить блок определения перемещения к отсчету очередного обжатия, обеспечивая тем самым работу с подщтамповкой заднего конца. Промежуточное заполнение необходимо для того, чтобы избежать розгона скорости входньк рольгангов после сброса сигнала с блока определения перемещения, так как такой сброс привел бы к резкому увеличению сигнала на выходе вычислительного блока. Второй вход вычислительного блока связан с выходом Датчика положения нажимных винтов. Вычислительный блок включает в себя два масштабных сумматора, блок управления и блок деления. Первый вход первого масштабного сумматора соединен с первым входом блока управления и первым вх.одом второго масштабного сумматора, а второй вход первого масштабного сумматора подключен ко второму входу блока управления, выходы которого связаны с обоими масштабными сумматорами. Выход первого масштабного сумматора связан с делительным, а выход второго - с делимым входами блока деления. Введение вычислительного блока с такими связями обеспечивает более точное и независимое от формы переднего края вычисление коэффициента коррекции скорости подводящих рольгангов до начала прокатки. При этом величина коэффищиента коррекции, получаемая на выходе вычислительного блока, пропорциональна скорости подводящих рольгангов, вьфаженной в процентах от скорости отводящих, или, в первом приближении, от скорости валков прокатной клети, что создает возможность оператору оценить автоматическую установку скфости еще до пускастана. Включение в вычислительный, блок блока управления, состоящего, например, из пороговых блоков, расширяет диапазон работы блока деления, котфое имеет ограничение по минимально допустимому с ггналу на всем делительном входе. В том случае, если отношение толщины слитка к толщине готовой продукции превышает отношение максимально допустимого сигнала к минимально допустимому на делительном входе, блок управления, при приближении сигнала к минимальному nqDory, изменит масштаб суммирования обоих сумматоров увеличив тем самым с одинаковой кратностью сигналы и на делительном и на д лимом входах блока деления. Частное от деления при этом не изменяется. Вычиолительный блок реализует следующие выражения . .(.b,.u)--S4x ; а - 1 UWV SQ 0. а 11 На выходе блока умножения имеем зависи мость Bb( 1 ,KV или для толстрлиговых станов, у которых величиной опережения металла в клети можно пренебречь Ьйьп« v;7--4i v.эта величина и является задающей для скорости подводящих рольгангов, „, . .U ,иЙ, ,uS вьгходные величины соответственно перво го и второго масштабных, сумматоров, бл ка деления и блока умножения; ,llg - толщина металла соответственно на. входе и на выходе клети| - величина абсолютного обжатия, определяемая как величина перемещения нажимных винтов в Данном пропуске; - масштабные коэффициенты; К коэффициент коррекции велич ны линейной скорости подводящих рольгангов относитель но скорости отводящих рольгангов;BUixiVi BX чнейные сксрости, соответст венно выхода металла из кле ти и входа в клеть. На фиг. 1 представлена блок-схема предлагаемого устройства; на фиг. 2 структура вычислительного блока; на фит. 3 - модификация вычислительного блока. Датчик 1 вращения нажимньсх винтов соединен с блоком 2 определения переме щения, выход которого подключен к первому входу блока 3 ключей, второй вход которого соединен с блоком 4 задания начального обжатия, а вькод через запоминающий повторитель 5 подключен к первому входу вычислительного блока б, второй вход которого соединен с выходом Датчика 7 положения нажимных винтов, а выход с одним из входов блока 8 умножения, соединенного своим вторым входом с тахогенератсром 9 главного привода. Для ТОНКОЛИСТОВБ1Х станов, у к-оторых величина опережения металла достаточно велика, тахогенератор клети может быть заменен источником управляемого напряжения вькод которого пропорционален линейной скорости отводящих рольгангов. Первые входы обоих масштабных сумматоров 10 и 11 (фиг, 2} соединены между собой и являются вторым входом вычислительного блока 6, первый вход которого соединен со вторым входом первого масштабного сумматора 10. Выход этого сумматора. Ю подключен к делительному входу блока 12 деления, а его делимый вход связан с вькодом вт орого масштабного сумматс эа 11. Все входы первого масштабного сумматора 1О соединены с входами блока 13 управления, вькоды которотю связаны одновременно с обоими масштабными сумматорами 10 и 11, выходом вычислительного блока 6 является выход блока 12 деления. На фиг. 3 представлена схема вычис- лительного блока 6 для случая, когда от- нощение толщины слитка к толщине готовой продукции меньше, чем отношение максимально допустимого сигнала к минимально допустимому на делительном входе блока 12 деления. Устройство работает следующим образом. При первом пропуске блок 3 ключей подает сигнал от блока 4 задания начального обжатия и вычислительньпй блок 6 вычисляет значение коэффициента коррекии. Раствор валков при этом максималь ьй и блок 13 управления держит масштабные сумматоры 1О и 11 к режиме аботы с минимальным коэффициентом проорциональности. В момент выброса слита первого пропуска включается нажимной еханизм и блок 2 отсчитьшает перемеение валков между первым и вторым ропусками, В момент перехода скорости лавного привода через ноль при реверсе тана блок 3 ключей переключает вход апоминаю.щего повторителя 5 на работу т блока 2 определения перемещения , Заоминающий повторитель 5 остается подключенным к выходу блока 2 почти до начала выброса очередного пропуска. При этом он повторяет сигнал блока 2, Это необходимо для того, чтобы вычислительный блок б мог учесть некоторое возможное увеличение межвалкового зазора в результате отбоя валков при захвате металла. Перед выбросом слитка блок 3 ключей отключает повторитель 5 переводя его тем самым в режим запоминания. После этого подается сигнал сброса блока 2 определения перемещения, который подготавливается этим к отсчету очередного обжатия еще до полного окончания L пропуска, обеспечивая работу нажимного механизма в р гжнме подштамповки заднего конца. Слиток докатывается от сигнала повторителя 5 без ненужного разгона подводящих рольгангов, который возник бы в момент сброса сигнала блока 2. При пере ходе скорости главного привода в процессе реверса через ноль, повторитель 5 опять подключается к блоку 2 и цикл повторяется.

По мере уменьшения толщины слитка уменьшается и сигнал на выходе датчика 7 положения на 1 имных винтов и, следовательно, уменьшается и сигнал суммы на выходе первого масштабного сумматора Ю, который связан с делительным BXO Дом. Это уменьшение контролируется блоком 13 управления, который при достижении сигналом делительного входа блока 12 деления нижнего предельного уровня, переводит одновременно оба масштабных сумматора 10 и 11 в режим суммирования с большим коэффициентом пропорцио- нальности, повышая тем самым в одинаковой степени уровни делительного и делимого входов.

После последнего пропуска нажимной механизм разводится, при этом происходи переключение блока 3 ключей на работу от блока 4 задания начального обжатия, сумматоры Ю и 11 перзеводятся в режим суммирования с минимальным коэффициентом пропорциональности.

Использование устройства с такими связями расширяет область его применени для листопрокатных станов всех классов, создает возможность его работы в: режиме подштамповки заднего конца, уменьшая тем самым заключительное время про-пуска. Вследствие большой точности устройства повышается эффективность автоматизации и уменьшается необходимость ручного вмешательства оператора в процесс прокатки, что сокращает подготовительное время пропуска. Более точная установка скорости подводящих рольгангов и станинных роликов снижает их пробуксовку относительно металла и перегрузку этих электроприводов и главных прокатных двигателей, увеличивая тем самым срок службы электро- и механооборудования и уменьшая количество заДиров на поверхности металла.

Формула изобретения

1.Устройство для определения скорости входа металла в клеть при прокатке, содержащее датчик положения нажимных винтов, тахогенератор дв-г.ателя клети, ПОДКЛЮЧЕННЫЙ к одному из входов блока умножения, отличающееся тем, что, с целью обеспечения работы клети с подштамповкой заднего конца и более точного определения скорости входа металла

в клеть для раската с любой формой перенего края, оно дополнительно снабжено блоком задания начального обжатия и последовательно соединенными между собой датчиком частоты вращения нажимных винтов, блоком определения перемещения с управляемым сбросом, блоком ключей, второй вход которого соединен с выходом устройства задания начального обжатия, запоминающим повторителем и вычислительньш блоком, присоединенным св-оим вторым входом к датчику положения нажимных винтов, а выходом - ко второму входу блока умножения, выход котфого является выходом устройства.

2.Устройство по п. 1, о т л и ч а Ю щ е е с я тем, что для станов, у которых отношение исходной толщины слитка к толщине готовой продукции больще,

чем отношение максимально допустимого уровня сигнала к минимально допустимому уровню Делительного входа блока деления, вычислительный блок содержит блок управления, блок деления и два масштабных сумматора, первые входы которых, соединены между собой к с первым входом блока управления, втсрой вход которого соединен со вторым входом первого масштабного сумматора, а выходы связаны с обоими масштабными сумматорами, причем выход первого из них подключен к делительному, а выход второго - к делимому входам блока деления, выход которого является выходом вычислительного блока, входами которого являются входы первого масштабного сумматора.

983125210

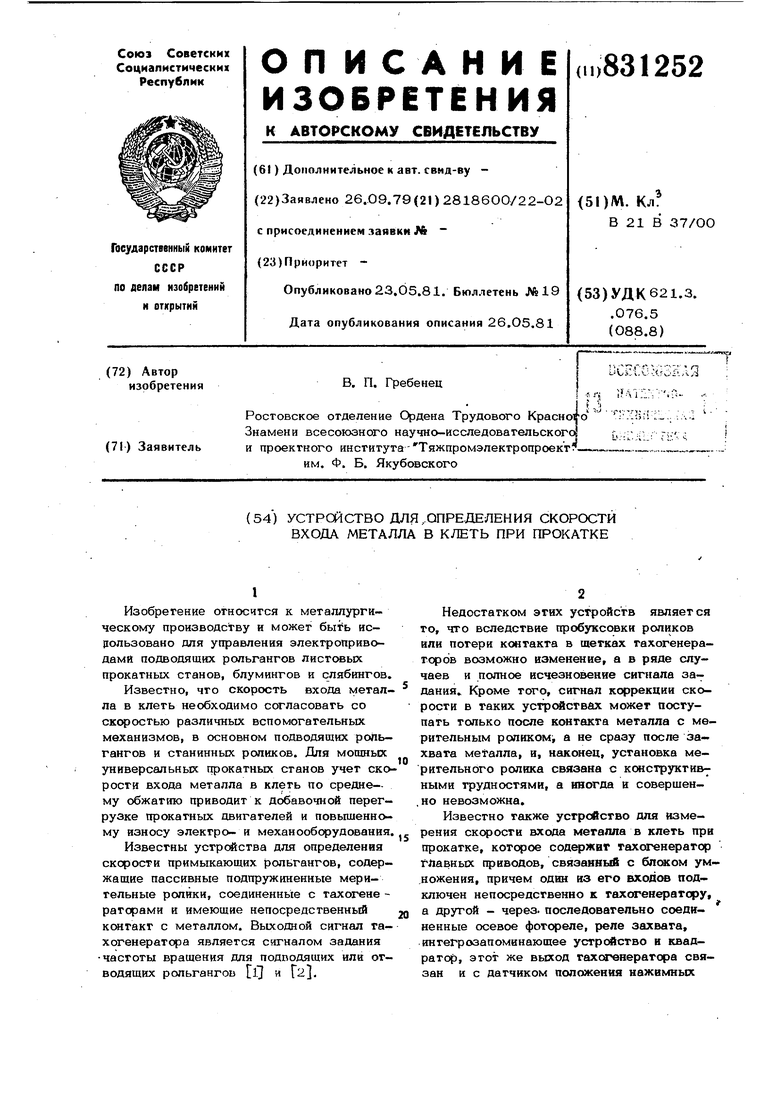

3. Устройство по п. 2, о т л и ч а -Источники информации,

ю ш е е с я тем, что для станов, у кото-принятые во внимание при экспертизе рых отношение исходной толщины слитка

к толщине готовой продукции меньше, чем1. Авторское свидетельство СССР

отношение максимально допустимого уров-j 6О7615, кл. В 21 С 37/ОО, 1978. ня сигнала к минимально допустимому уро-2. Авторское свидетэ1ьство СССР

вню делительного входа блока деления, вы-jg, 4849О9, кп. В 21 В 37/ОО, 1974числительный блок не содержит блока уп-3. Авторское свидетельство I СССР

равления и всех его связей.MO 5632ОЗ, кл. В 21 В 37/ОО, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения скорости входа металла в клеть при прокатке | 1981 |

|

SU939149A1 |

| Электропривод рабочего рольганга | 1983 |

|

SU1129709A1 |

| Устройство для измерения скорости входа металла в клеть при прокатке | 1972 |

|

SU438460A1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU910262A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Устройство для автоматического регулирования толщины полосы заданного профиля | 1982 |

|

SU1033248A1 |

| "Устройство для измерения скорости входа металла в клеть при при прокатке | 1975 |

|

SU563203A1 |

| Способ центрирования полосы преимущественно на реверсивном толстолистовом прокатном стане и устройство для его осуществления | 1987 |

|

SU1423209A1 |

| Устройство для регулирования температуры полосы на выходном рольганге непрерывного стана горячей прокатки | 1978 |

|

SU759165A1 |

| Система автоматического управления реверсивным прокатным станом | 1985 |

|

SU1268233A1 |

ЛЛдс ,

8х Фиг. 2

Авторы

Даты

1981-05-23—Публикация

1979-09-26—Подача