Изобрютение относится к обработке металлов давлением путем продольной периодической прокатки

.Профили периодического сечения, например, для автомобильной промышленнос:ти получают за один проход из заготовок квадратного сечения путём продольной прокатки в валках с переменным радиусом. Готовое изделие может иметь до 10-15 периодов одинаковой конфигурации, причем каждый период имеет квадратную и балочную части, а также участки плавного изменения вертикальных размеров. Балочная часть характеризуется большими обжатиями, и условия ее прокатки близки к граничным (на ряде профилей опережение может стать отрицательным) . Поэтому захват металла на зтом участке затруднен.

Для получения минимальной передней обрези задачу заготовки в клеть производят таким образом, чтобы захват металла осуществлялся на квадратной части профиля. Для задачи заготовок в калибр чистовой клети служат задающие ролики, имеющие автономный привод.

Захват с минимальной передней обрезью достигается пространственным

согласованием положения раската и валков чистовой клети, реализация которого может осуществляться различными устройствами.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для автоматического управления скоростью прокатки на непрерывном про10катном стане, содержащее системы автоматического регулирования скоростей валков задающей и рабочей клетей, имеющие в своем составе задатчики и датчики скорости, датчики наличия

15 металла в валках задающей и рабочей кЛетей, логические элементы И, ИЛИ и НЕ, ключи и задатчик/замёдления скорости, причем выходы датчиков наличия металла в валках задающей и

20 рабочей клетей соединены с входами первого .логического элемента И, выход которого соединен с входом элемента НЕ, выход которого соединен с одним из входов элемента И, другой вход

25 которого соединен с выходом датчика наличия металла в валках задающей клети, выход второго элемента И соединен с управляющим входом первого ключа, другой вход которого соединен

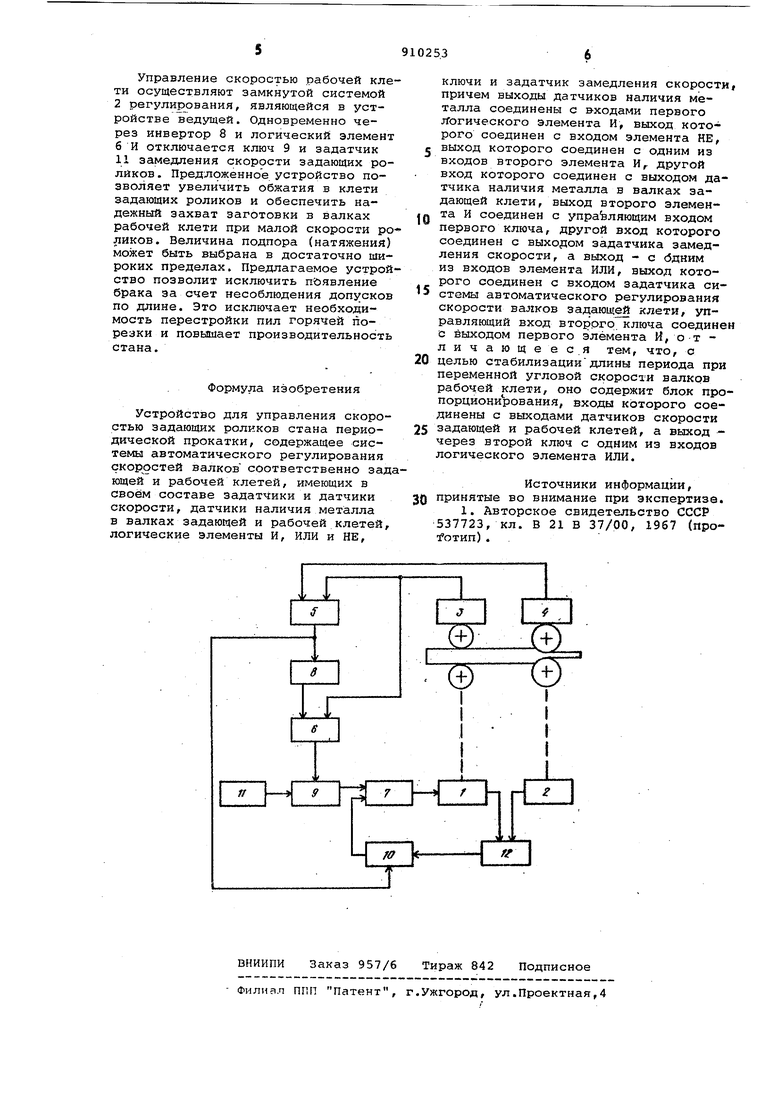

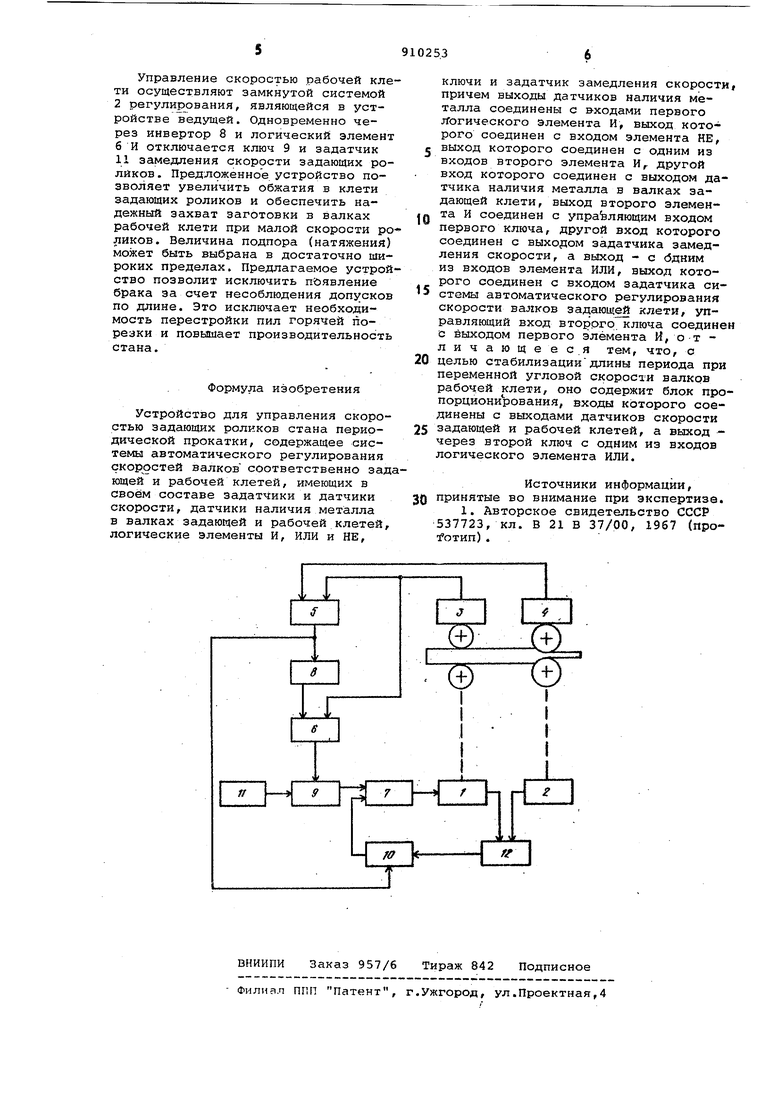

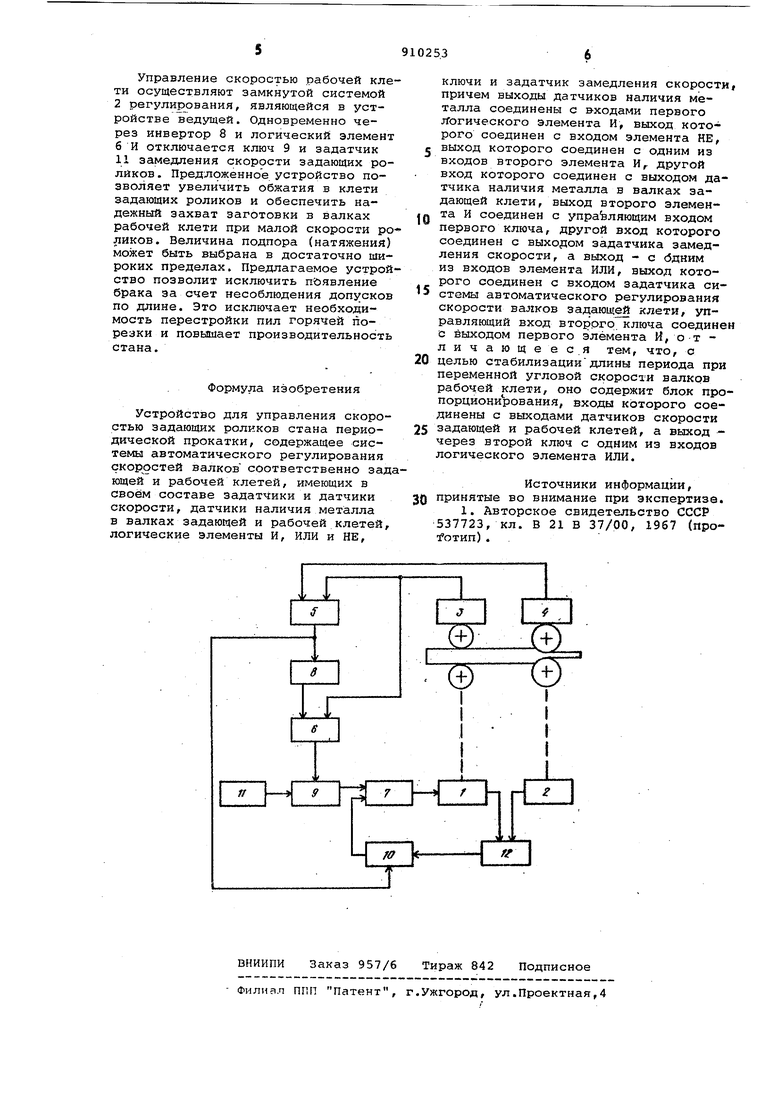

30 с выходом задатчика замедления скороети, а выход - с одним из входов логи ческого элемента ИЛИ, выход которого соединен с входом задатчика системы автоматического регулирования скорос тн валков задающей клети, управляющий вход второго ключа соединен с выходом первого логического элемента И 1 . Недостатком известного устройства является то, что оно не позволяет стабилизировать длины периодов, расположенных на переднем конце раската при переменной угловой скорости валков. Целью изобретения является стабилизация длины периода при переменной угловой скорости валков рабочей„клет Поставленная цель достигается тем, что известное устройство для автоматического управления скоростью прокатки на непрерывном прокатном стане, содержащее системы автоматического регулирования скоростей валк соответственно задающей и рабочей клетей, имеющих в своем составе задатчик и датчики скоростей, датчики наличия металла в валках задающей и рабочей клетей, логические элементы И, ИЛИ и НЕ, ключи и задатчик замедления скорости, причем выходы дат-чиков наличия металла в валках задающей и рабочей клетей соединены с входами первого логического элемента И, выход которого соединен с входом элемента НЕ, выход которго соеди нен с одним из входов второго элемента И, другой вход которого соединен с выходом датчика наличия металла в валках задающей клети, выход второго ЭJ7eмeнтa И соединен с управляющим входом первого ключа, другой вход которого соединен с выходом задатчика замедления скорости, а выход - с одним из входов логического элемента ИЛИ , выход которого соединен с входом задатчика системы автоматического регулирования скорости валков задающей клети, управляющий вход второго ключа соединен с выходо первого логического элемента И, соде жит блок пропорционирования, входы которого соединены с выходами датчиков скорости задающей и рабочей клет.ейг а выход - со входом вторрго клю ча, выход которого соединен с одним из входов логического элемента ИЛИ, На чертеже представлена структурная схема устройства для управления скоростью задающих роликов стана периодической прокатки. Устройство содержит системы 1 и 2 автоматического регулирования скоростей валков соответственно задающей и рабочей клетей, датчики 3 и 4 нали чия металла в валках соответсвенно задающей и рабочей клетях, логически элементы 5 и 6 И, элемент 7 ИЛИ, эле мент 8 НЕ, ключи 9 и 10, задатчик 11 замедления скорости, блок 12 пропорционирования, причем выходы датчиков 3 и 4 наличия металла соединены с входами логического элемента 5 И, выход которого соединен с входом элемента 8 НЕ, выход которого соединен с одним из входов элемента 6И, другой вход которого соединен с выходом датчика 3 наличия металла в валках задающей клети, выход элемента 6 И соединен с -управляющим входом ключа 9, другой вход которого соединен с выходом задатчика 11 замедления скорости, а выход - с одним из входов логического элемента 7ИЛИ, выход которого соединен с входом задатчика (на чертеже не изображен) системы 1 автоматического регулирования скорости валков, задающей клети, управляющий вход ключа 10 соединен с выходом логического элемента 5 И, входы блока 12 пропорционирования соединены с выходами датчиков (на чертеже не изображены) скорости задающей и рабочей клетей, а выход с входом ключа 10, выход которого соединен с одним из логического элемента 7 ИЛИ.Устройство работает следующим образом. При входе металла в клеть задаю- щих роликов появляется сигнал на выходе датчика 3 наличия металла и логический элемент 6 И открывает ключ 9 и по заданной программе задатчика 11 через ключ 9 и элемент 7 ИЛИ происходит замедление скорости задающих роликов, отрабатываемое системой 1. Замедление выбрано так, что в момент задачи заготовки в зев валков рабочей клети скорость задающих роликов составила 6-8% от заданной в системе 1. Тккая скорость необходима для обеспечения надежного захвата раската рабочими валками. При входе металла в .рабочую клеть срабатывает датчик 4 наличия металла, на выходе логического элемента 5 И появляется сигнал, открывающий ключ 10, и .скорость задающих роликов (ведомой) начинает изменяться пропорционально cкopodти рабочей клети (ведущей). Выбранное соотношение, обеспечивающее минимальный постоянный подпор, определяется блоком. 12 пропорционирования. На выходы блока 12 пропорционирования поступают сигналы о частоте вращения задающих роликов rig и вал-в ков клети п, а также заданное соотношение этих частот вращения (пв/Пд). На выходе определяется поправка .частоты вращения роликов лhp из соотнощения:ДПр--(1р/Ив)()..

Управление скоростью рабочей клети осуществляют замкнутой системой 2 регулирования, являющейся в устройстве ведущей. Одновременно через инвертор 8 и логический элемент б И отключается ключ 9 и задатчик 11 замедления скорости задающих роликов . Предложенное устройство позволяет увеличить обжатия в клети задающих роликов и обеспечить надежный захват заготовки в валках рабочей клети при малой скорости ро ликов. Величина подпора (натяжения) может быть выбрана в достаточно широких пределах. Предлагаемое устройство позволит исключить появление брака за счет несоблюдения допусков по длине. Это исключает необходимость перестройки пил горячей порезки и повышает производительность стана.

Формула изобретения

Устройство для управления скоростью задающих роликов стана периодической прокатки, содержащее системы автоматического регулирования скоростей валков соответственно задющей и рабочей клетей, имеющих в своём составе задатчики и датчики скорости, датчики наличия металла в валках задающей и рабочей клетей, логические элементы И, ИЛИ и НЕ,

ключи и задатчик замедления скорости причем выходы датчиков наличия металла соединены с входами первого Логического элемента И, выход которого соединен с входом элемента НЕ, выход которого соединен с одним из входов второго элемента И,- другой вход которого соединен с выходом датчика наличия металла в валках задающей клети, выход второго элемента И соединен с управляющим входом

0 первого ключа, другой вход которого соединен с выходом задатчика замедления скорости, а выход - с бдним из входов элемента ИЛИ, выход которого соединен с входом задатчика си5стемы автоматического регулирования скорости валков задающей клети, управляющий вход второго ключа соединен с выходом первого элемента И, о-т личающеес.я тем, что, с

0 целью стабилизации длины периода при переменной угловой скорости валкрв рабочей клети, оно содержит блок пропорционирования, входы которого соединены с выходами датчиков скорости 5 задающей и рабочей клетей, а выход через второй ключ с одним из входов логического элемента ИЛИ.

Источники информации, 0 принятые во внимание при экспертизе.

1. Авторское свидетельство СССР 537723, кл. В 21 В 37/00, 1967 () .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство стабилизации соотношения нагрузок клетей при периодической прокатке | 1981 |

|

SU978963A1 |

| Система автоматического управления главным приводом обжимного стана | 1980 |

|

SU942835A1 |

| Устройство для автоматического управления скоростью задающей клети при периодической прокатке | 1985 |

|

SU1284631A1 |

| Система автоматического формирования режима захвата обжимного стана | 1983 |

|

SU1130424A1 |

| Система программного управления механизмами установки валков обжимной клети винтовой прокатки | 1991 |

|

SU1794516A1 |

| Система программного управления механизмами установки валков обжимной клети винтовой прокатки | 1987 |

|

SU1537340A1 |

| Устройство для автоматической компенсации износа оборудования при прокатке | 1985 |

|

SU1279693A2 |

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков и устройство для его осуществления | 1990 |

|

SU1759491A1 |

| Система автоматического управления главными приводами реверсивного прокатного стана | 1988 |

|

SU1581398A1 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

Авторы

Даты

1982-03-07—Публикация

1980-04-19—Подача