(5) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1984 |

|

SU1269878A1 |

| Способ изготовления несимметричных гнутых профилей | 1985 |

|

SU1315076A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО ЛИСТОВОГО ПРОФИЛЯ | 2006 |

|

RU2335366C2 |

| Способ изготовления несимметричных гнутых профилей | 1985 |

|

SU1278059A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2007 |

|

RU2343032C2 |

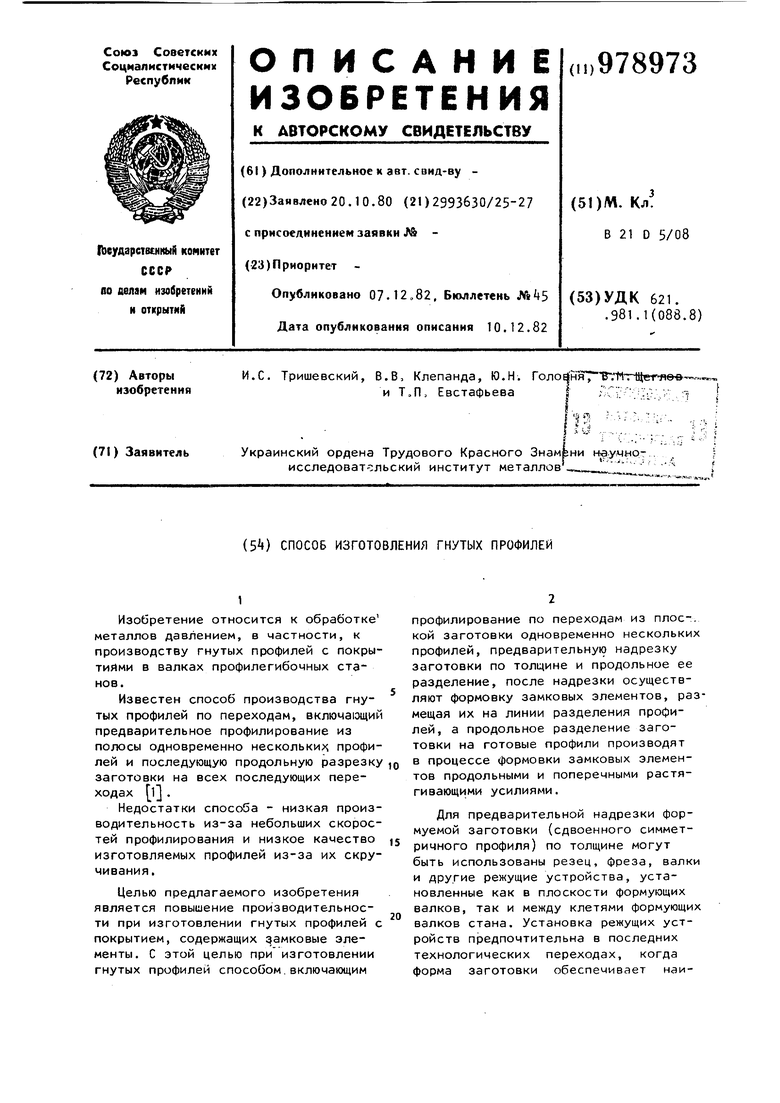

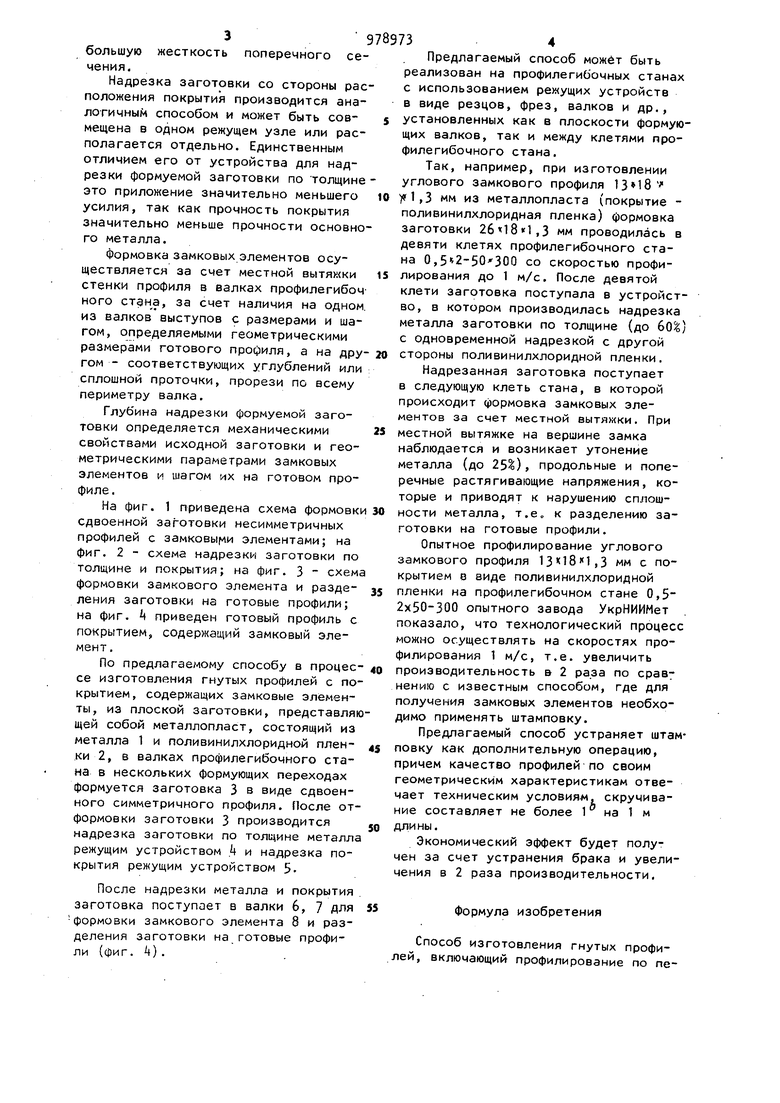

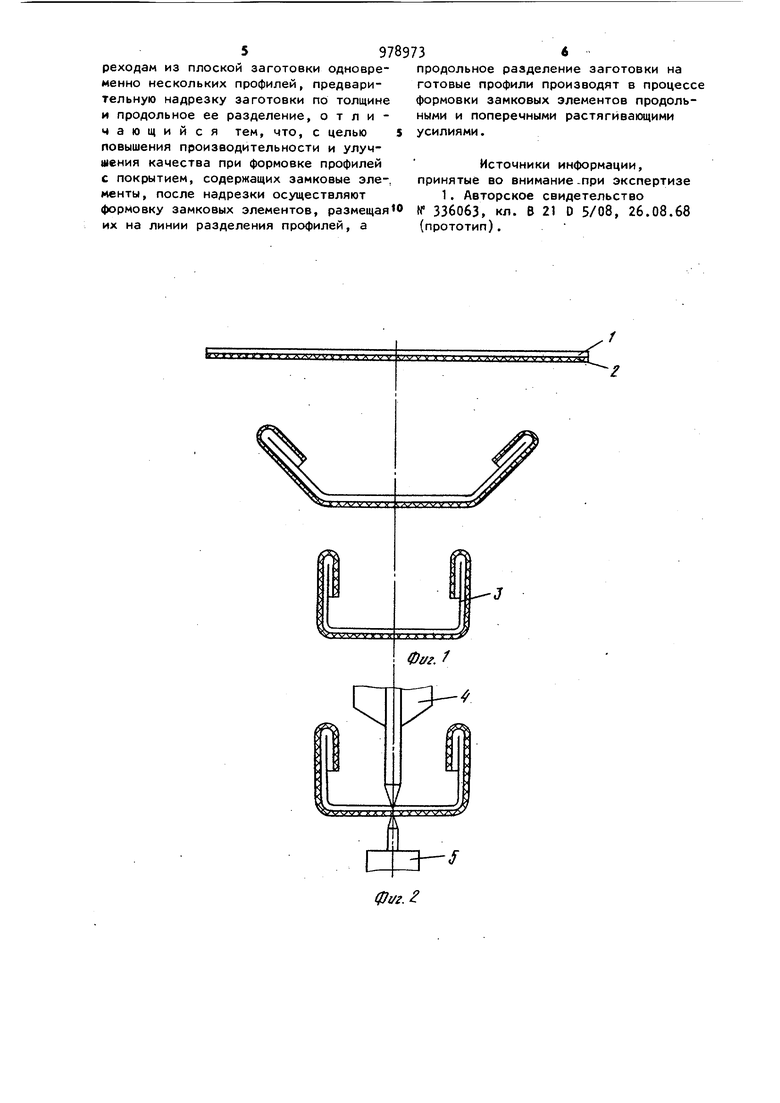

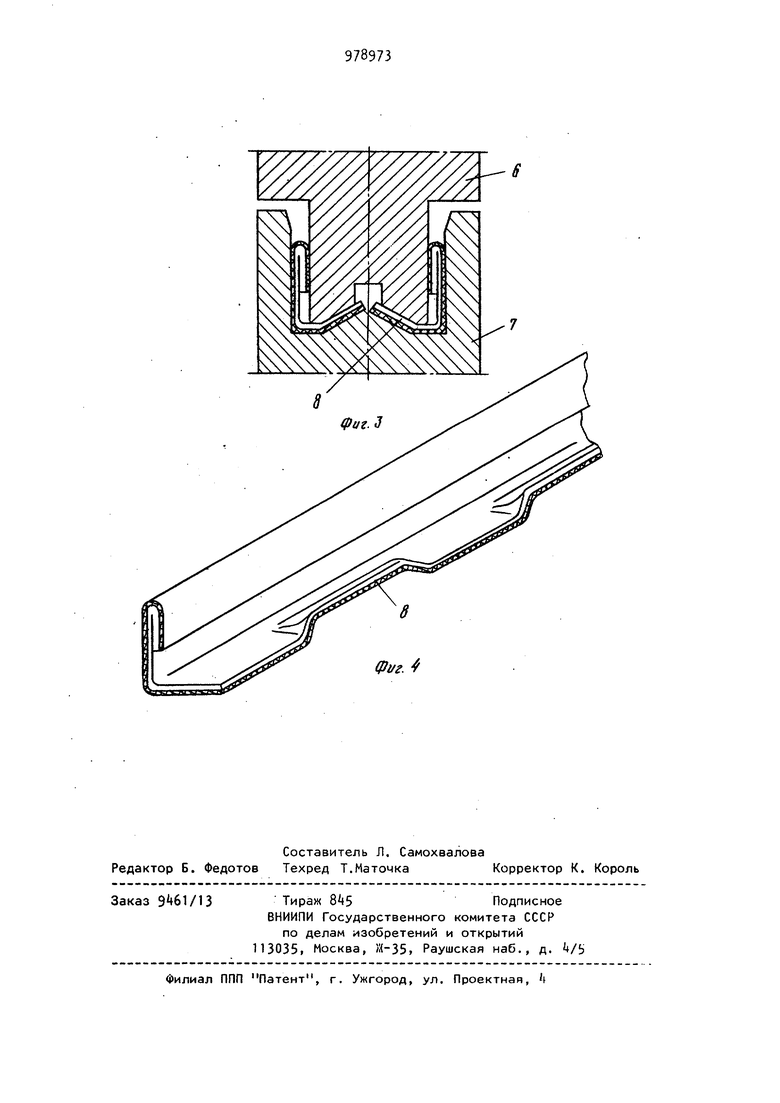

Изобретение относится к обработке металлов давлением, в частности, к производству гнутых профилей с покрытиями в валках профилегибочных станов. Известен способ производства гнутых профилей по переходам, включающий предварительное профилирование из полосы одновременно нескольким; профилей и последующую продольную разрезку заготовки на всех последующих переходах l . Недостатки способа - низкая производительность из-за небольших скоростей профилирования и низкое качество изготовляемых профилей из-за их скручивания. Целью предлагаемого изобретения является повышение производительности при изготовлении гнутых профилей с покрытием, содержащих замковые элементы. С этой целью при изготовлении гнутых профилей способом.включающим профилирование по переходам из плос-. кой заготовки одновременно нескольких профилей, предварительную надрезку заготовки по толщине и продольное ее разделение, после надрезки осуществляют формовку замковых элементов, размещая их на линии разделения профилей, а продольное разделение заготовки на готовые профили производят в процессе формовки замковых элементов продольными и поперечными растягивающими усилиями. Для предварительной надрезки формуемой заготовки (сдвоенного симметричного профиля) по толщине могут быть использованы резец, фреза, валки и другие режущие устройства, установленные как в плоскости формующих валков, так и между клетями формующих валков стана. Установка режущих устройств предпочтительна в последних технологических переходах, когда форма заготовки обеспечивает наибольшую жесткость поперечного сечения. Надрезка заготовки со стороны рас положения покрытия производится аналогичным способом и может быть совмещена в одном режущем узле или располагается отдельно. Единственным отличием его от устройства для надрезки формуемой заготовки по толщине это приложение значительно меньшего усилия, так как прочность покрытия значительно меньше прочности основно го металла. Формовка замковых элементов осуществляется за счет местной вытяжки стенки профиля в валках профилегибоч ного стана, за счет наличия на одном из валков выступов с размерами и шагом, определяемыми геометрическими размерами готового профиля, а на дру гом - соответствующих углублений или сплошной проточки, прорези по всему периметру валка. Глубина надрезки формуемой заготовки определяется механическими свойствами исходной заготовки и геометрическими параметрами замковых элементов и шагом их на готовом профиле . На фиг. 1 приведена схема формовк сдвоенной заготовки несимметричных профилей с замковыгли элементами; на фиг. 2 - схема надрезки заготовки по толщине и покрытия; на фиг. 3 - схем формовки замкового элемента и разделения заготовки на готовые профили; на фиг. приведен готовый профиль с покрытием, содержащий замковый элемент. По предлагаемому способу в процес се изготовления гнутых профилей с по крытием, содержащих замковые элементы, из плоской заготовки, представля щей собой металлопласт, состоящий из металла 1 и поливинилхлоридной пленки 2, в валках профилегибочного стана в нескольких формующих переходах формуется заготовка 3 в виде сдвоенного симметричного профиля. После от формовки заготовки 3 производится надрезка заготовки по толщине металл режущим устройством А и надрезка покрытия режущим устройством 5После надрезки металла и покрытия заготовка поступает в валки 6, 7 для формовки замкового элемента 8 и разделения заготовки на готовые профили (фиг. 4) . Предлагаемый способ может быть реализован на профилегибочных станах с использованием режущих устройств в виде резцов, фрез, валков и др., установленных как в плоскости формующих валков, так и между клетями профилегибочного стана. Так, например, при изготовлении углового замкового профиля )1,3 мм из металлопласта (покрытие поливинилхлоридная пленка) формовка заготовки 26ч18 1,3 мм проводилась в девяти клетях профилегибочного стана 0,5 2-50300 со скоростью профилирования до 1 м/с. После девятой клети заготовка поступала в устройство, в котором производилась надрезка металла заготовки по толщине (до 60%) с одновременной надрезкой с другой стороны поливинилхлоридной пленки. Надрезанная заготовка поступает в следующую клеть стана, в которой происходит формовка замковых элементов за счет местной вытяжки. При местной вытяжке на вершине замка наблюдается и возникает утонение металла (до 25), продольные и поперечные растягивающие напряжения, которые и приводят к нарушению сплошности металла, т.е„ к разделению заготовки на готовые профили. Опытное профилирование углового замкового профиля 13 18 1,3 мм с покрытием 0 виде поливинилхлоридной пленки на профилегибочном стане 0,5 2x50-300 опытного завода УкрНИИМет . показало, что технологический процесс можно осуществлять на скоростях профилирования 1 м/с, т.е. увеличить производительность в 2 раза по сравнению с известным способом, где для получения замковых элементов необходимо применять штамповку. Предлагаемый способ устраняет штамповку как дополнительную операцию, причем качество профилей по своим геометрическим характеристикам отвечает техническим условиям, скручивание составляет не более 1 на 1 м длины. Экономический эффект будет получен за счет устранения брака и увеличения в 2 раза производительности. формула изобретения Способ изготовления гнутых профилей, включающий профилирование по переходам из плоской заготовки одновременно нескольких профилей, предварительную надрезку заготовки по толщине и продольное ее разделение, отличающийся тем, что, с целью 5 повышения производительности и улучшения качества при формовке профилей с покрытием, содержащих замковые эле-, менты, после надрезки осуществляют формовку замковых элементов, размещая 0 их на линии разделения профилей, а

продольное разделение заготовки на готовые профили производят в процесс формовки замковых элементов продольными и поперечными растягивающими усилиями.

Источники информации, принятые во внимание .при экспертизе

iSZssssz:

5ф1/г.2

Авторы

Даты

1982-12-07—Публикация

1980-10-20—Подача