ю о о

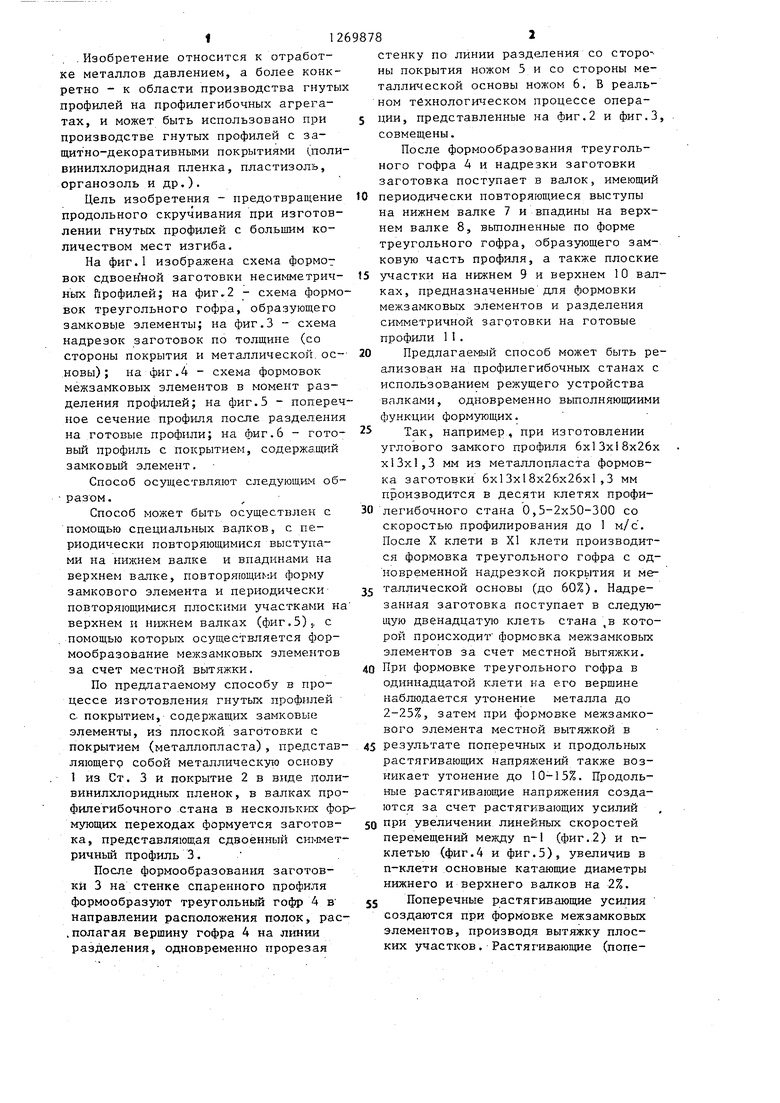

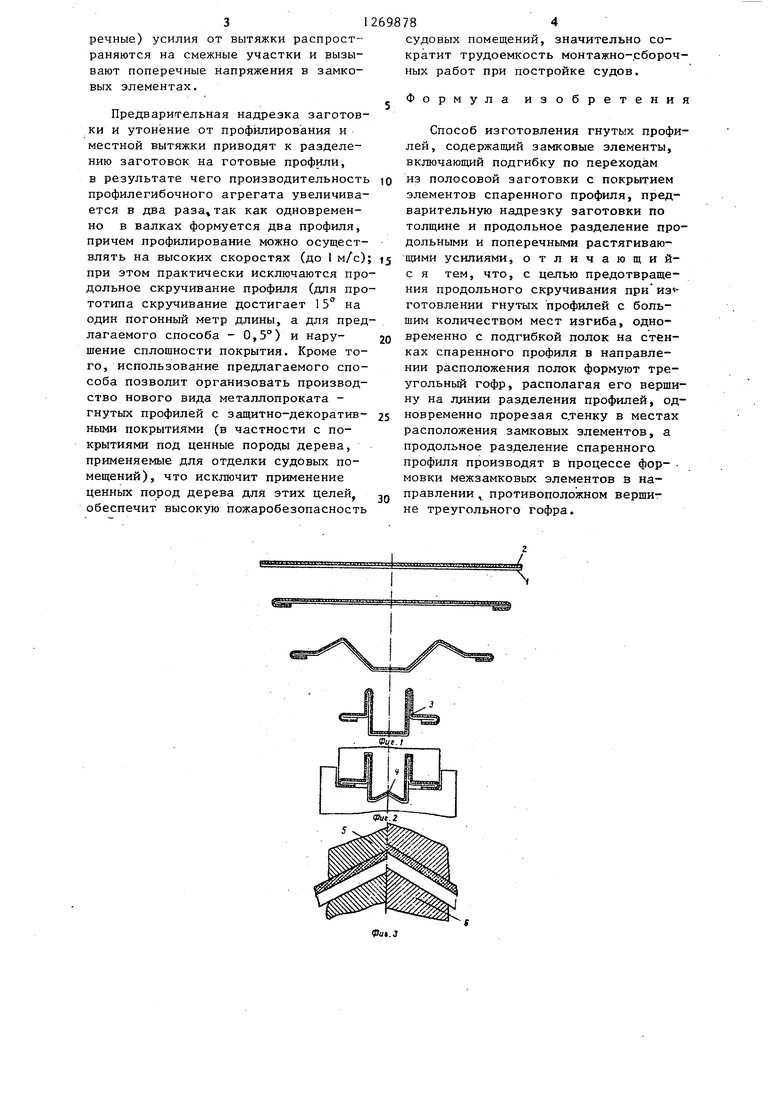

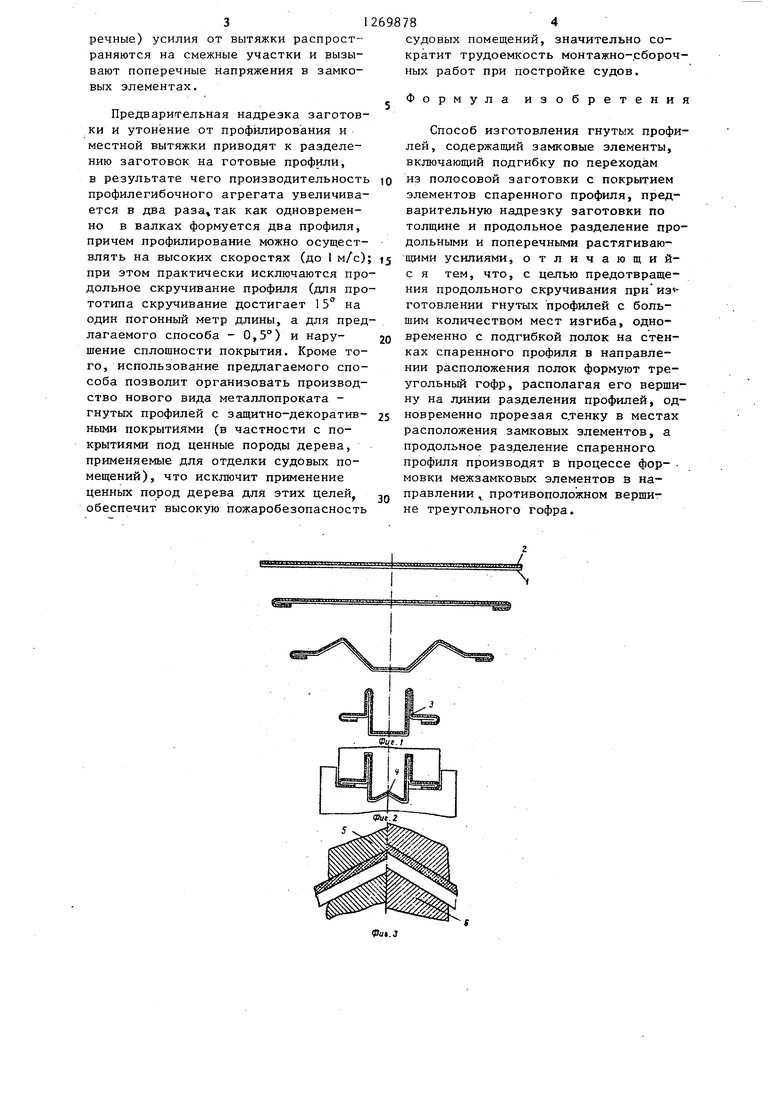

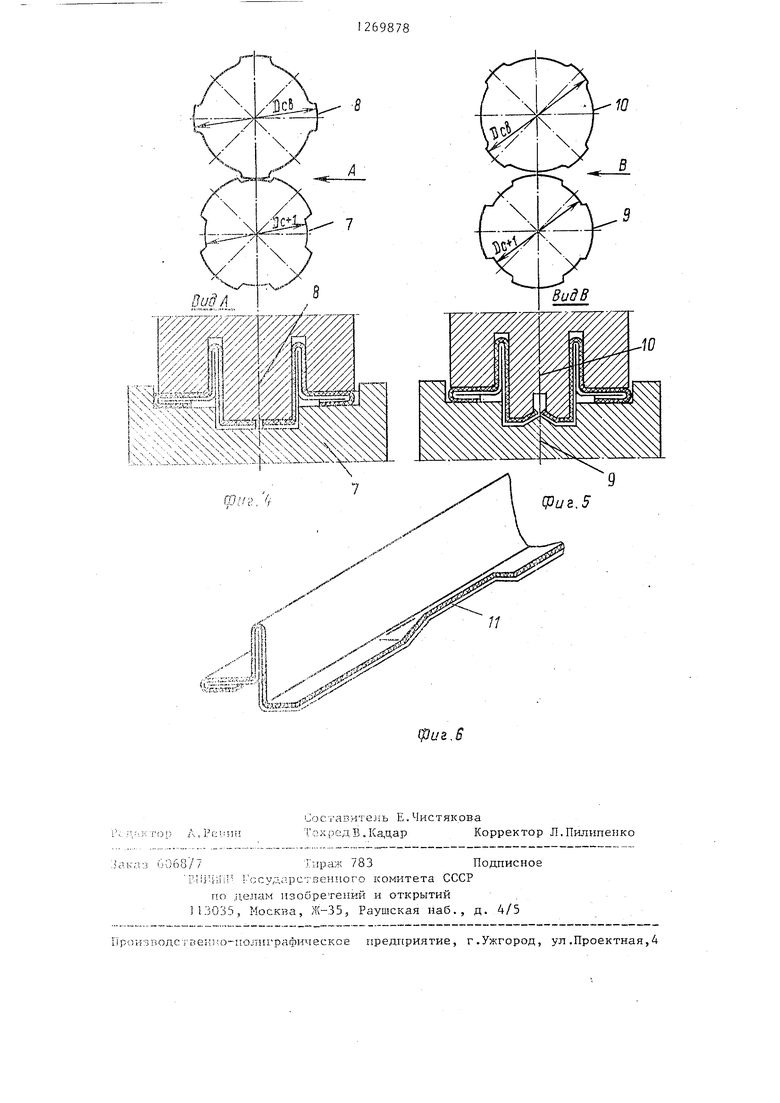

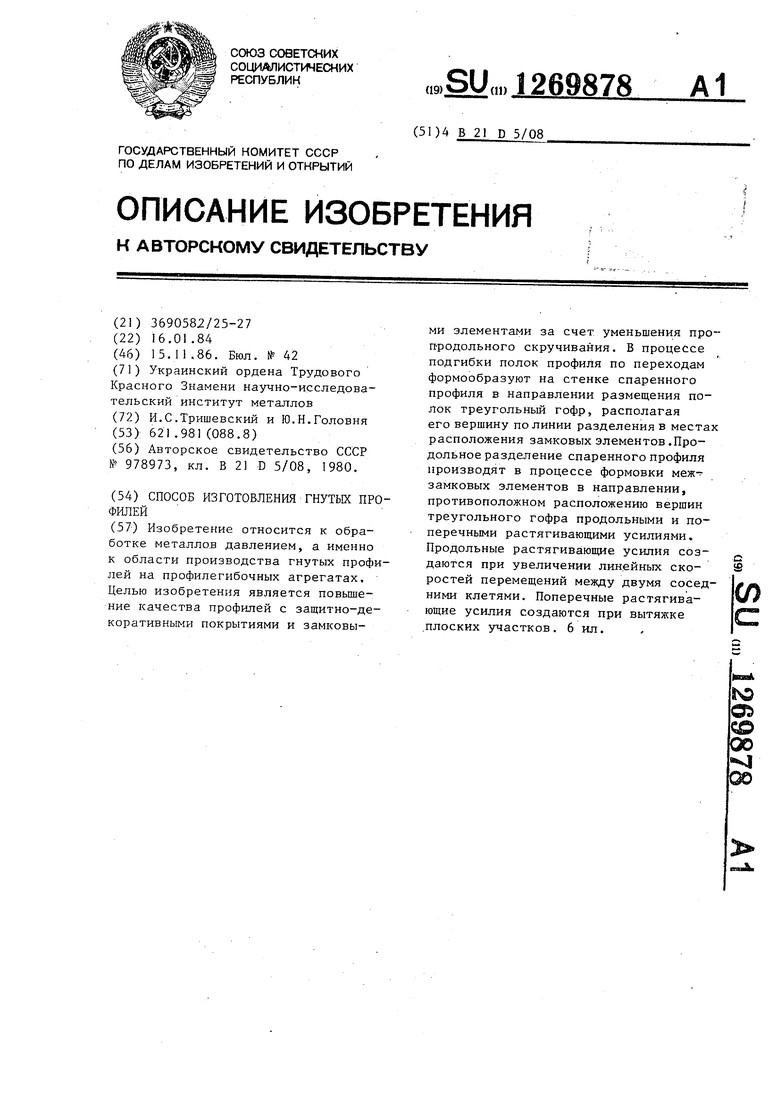

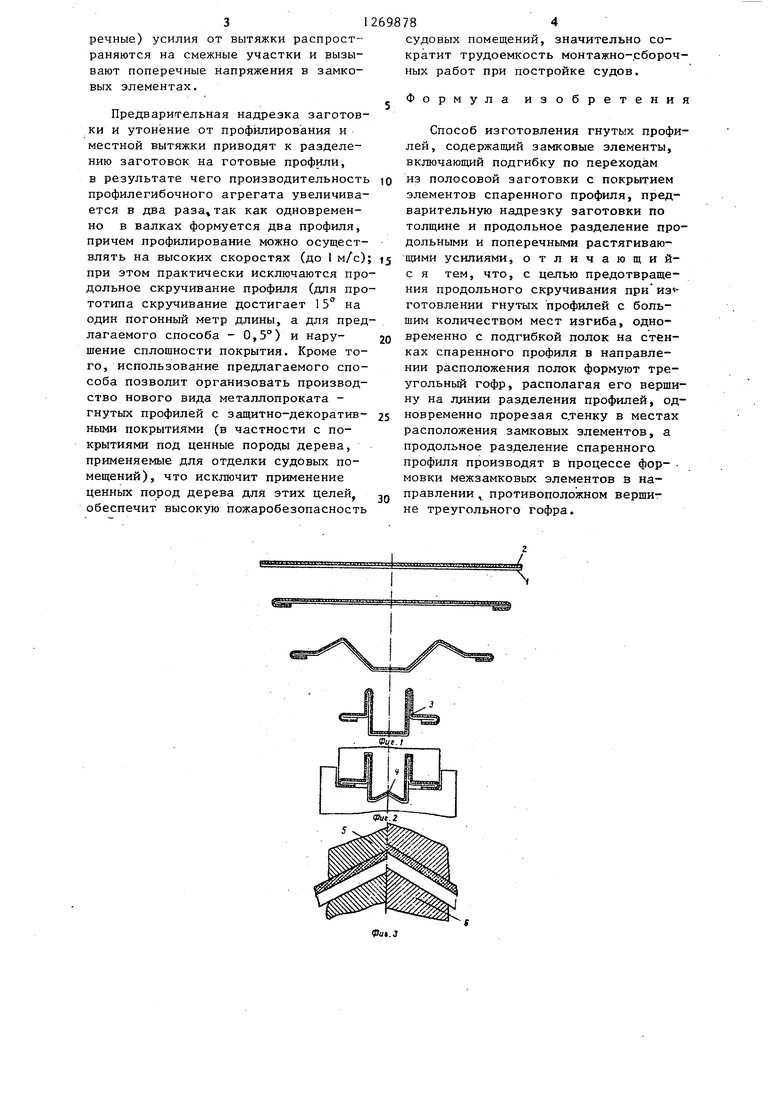

00 .Изобретение относится к отработке металлов давлением, а более конкретно - к области производства гнуты профилей на профилегибочных агрегатах, и может быть использовано при производстве гнутых профилей с защитно-декоративными покрытиями (поли винилхлоридная пленка, пластизоль, органозоль и др.). Цель изобретения - предотвращение продольного скручивания при изготовлении гнутых профилей с большим количеством мест изгиба. На фиг.1 изображена схема формог вок сдвоенной заготовки несимметричных йрофилей; на фиг .,2 - схема формо вок треугольного гофра, образующего замковые элементы; на фиг.З - схема надрезок заготовок по толщине (со стороны покрытия и металлической.ос.новы); на фиг.4 - схема формовок межзамковых элементов в момент разделения профилей; на фиг.З - попере ное сечение проф1-шя после разделени на готовые профили; на фиг.6 - гото вьш профиль с покрытием, содержащий замковый элемент. Способ осуществляют следующим об разом. Способ может быть осуществлен с помощью специальных валков, с периодически повторяющимися выступами на нижнем валке и впадинами на верхнем валке, повторяющим форму замкового элемента и периодически повторяющимися плоскими участками н верхнем и нижнем валках (фиг.З),, с помощью которых осуществляется формообразование межзамковых элементов за счет местной вытяжки. По предлагаемому способу в процессе изготовления гнутых профилей с. покрытием, содержащих замковые элементы, из плоской, заготовки с покрытием (металлопласта), представ ляющего собой металлическую основу 1 из Ст. 3 и покрытие 2 в виде поли винилхлоридных пленок, в валках про филегибочного стана в несколькт-пс фо мующих переходах формуется заготовка, представляющая сдвоенный симмет ричный профиль 3. После формообразования заготовки 3 на стенке спаренного профиля формообразуют треугольный гофр 4 в направлении расположения полок, рас ,полагая вершину гофра 4 на линии разделения, одновременно прорезая стенку по линии разделения со сторо ны покрытия ножом 3 и со стороны металлической основы ножом 6. В реальном технологическом процессе операции, представленные на фиг.2 и фиг.З, совмещены. После формообразования треугольного гофра 4 и надрезки заготовки заготовка поступает в валок, имеющий периодически повторяющиеся выступы на нижнем валке 7 и впадины на верхнем валке 8, вьтолненные по форме треугольного гофра, образующего замковую часть профиля, а также плоские участки на нижнем 9 и верхнем 10 валках, предназначенные для формовки межзамковых элементов и разделения симметричной заготовки на готовые профили 11. Предлагаем1з1й способ может быть реализован на профилегибочных станах с использов.анием режущего устройства валками, одновременно выполняющиими функции формующих. Так, например, при изготовлении углового замкого профиля 6х13х18х26х X13x1,3 мм из металлопласта формовка заготовки 6x13x18x26x26x1,3 мм производится в десяти клетях профилегибочного стана 0,3-2x30-300 со скоростью профилирования до 1 м/с. После X клети в XI клети производится формовка треугольного гофра с одновременной надрезкой покрытия и металлической основы (до 60%). Надрезанная заготовка поступает в следующую двенадцатую клеть стана ,в которой происходит формовка межзамковых элементов за счет местной вытяжки. При формовке треугольного гофра в одиннадцатой клети на его вершине наблюдается утонение металла до 2-23%, затем при формовке межзамкового элемента местной вытяжкой в результате поперечных и продольных растягивающтнх напряжений также возникает утонение до 10-13%. Продольные растягивающие на.пряжения создаются за счет растягивающих усилий при увеличении линейных скоростей перемещений между п-1 (фиг.2) и пклетью (фиг.4 и фиг.З), увеличив в п-клети основные катающие диаметры нижнего и верхнего валков на 2%. Поперечные растягивающие усилия создаются при формовке межзамковых элементов, производя вытяжку плоских участков. Растягивающие (поперечные) усилия от вытяжки распространяются на смежные участки и вызывают поперечные напряжения в замковых элементах.

Предварительная надрезка заготовки и утонение от профилирования и местной вытяжки приводят к разделению заготовок на готовые профили, в результате чего производительность профилегибочного агрегата увеличивается в два раза так как одновременно в валках формуется два профиля, причем профилирование можно осуществлять на высоких скоростях (до 1 м/с); при этом практически исключаются продольное скручивание профиля (для прототипа скручивание достигает 15° на один погонный метр длины, а для предлагаемого способа - 0,5°) и нарушение сплошности покрытия. Кроме того, использование предлагаемого способа позволит организовать производство нового вида металлопроката гнутых профилей с защитно-декоративными покрытиями (в частности с покрытиями под ценные породы дерева, применяемые для отделки судовых помещений), что исключит применение ценных пород дерева для этих целей, обеспечит высокую пожаробезопасность

судовых помещений, значительно сократит трудоемкость монтажно-.сборочных работ при постройке судов.

Формула изобретения

Способ изготовления гнутых профилей, содержащий замковые элементы, включающий подгибку по переходам из полосовой заготовки с покрытием элементов спаренного профиля, предварительную надрезку заготовки по толщине и продольное разделение продольными и поперечными растягивающими усилиями, отличающийс я тем, что, с целью предотвращения продольного скручивания при из готовлении гнутых профилей с большим количеством мест изгиба, одновременно с подгибкой полок на стенках спаренного профиля в направлении расположения полок формуют треугольный гофр, располагая его вершину на линии разделения профилей, одновременно прорезая с.тенку в местах расположения замковых элементов, а продольное разделение спаренного профиля производят в процессе фор- мовки межзамковых элементов в направлении ; противоположном ВврШИне треугольного гофра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1980 |

|

SU978973A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО ЛИСТОВОГО ПРОФИЛЯ | 2006 |

|

RU2335366C2 |

| Способ изготовления полузамкнутых @ -образных профилей | 1987 |

|

SU1480919A1 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1639829A2 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2036737C1 |

Изобретение относится к обработке металлов давлением, а именно к области производства гнутых профилей на профилегибочных агрегатах. Целью изобретения является повышение качества профилей с защитно-декоративными покрытиями и замковыми элементами за счет уменьшения проп-родольного скручивания. В процессе подгибки полок профиля по переходам формообразуют на стенке спаренного профиля в направлении размещения полок треугольный гофр, располагая его вершину по линии разделения в местах расположения замковых элементов.Продольное разделение спаренного профиля производят в процессе формовки межзамковых элементов в направлении, противоположном расположению вершин треугольного гофра продольными и поперечными растягивающими усилиями. Продольные растягивающие усилия созс iS даются при увеличении линейных скоростей перемещений между двумя сосед(Л ними клетями. Поперечные растягивас ющие усилия создаются при вытяжке .плоских згчастков. 6 ил.

| Способ изготовления гнутых профилей | 1980 |

|

SU978973A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-15—Публикация

1984-01-16—Подача