(54) СПОСОБ РАЗГРУЗКИ НЕЖЕСТКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИИ ТРУБОПРОВОДОВ | 2010 |

|

RU2447353C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИМЕРНОЙ ТЕПЛОИЗОЛЯЦИИ НА ТРУБАХ | 2007 |

|

RU2374552C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ДЛЯ ЛИТЬЯ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ И ГАЗИФИЦИРУЕМАЯ МОДЕЛЬ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2016 |

|

RU2700434C2 |

| Способ блокирования и разгрузки нежестких оптических деталей | 1982 |

|

SU1136929A1 |

| Комплект заливочных фланцев для изготовления теплоизолированных труб с пенополиуретановым покрытием (варианты) | 2017 |

|

RU2637595C1 |

| Способ устройства свайного фундамента в многолетнемерзлом грунте | 2017 |

|

RU2653193C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ И СПОСОБ РАЗГРУЗКИ КРУПНОГАБАРИТНЫХ ЗЕРКАЛ ТЕЛЕСКОПОВ | 2014 |

|

RU2562548C1 |

| Способ производства изолированных труб и фасонных изделий с кабель-каналом для трубопроводов и изделия, изготовленные с применением этого способа | 2019 |

|

RU2732190C1 |

| СПОСОБ ТЕПЛО- И ГИДРОИЗОЛЯЦИИ ТРУБЫ | 2000 |

|

RU2249756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМУЮЩЕГОСЯ ЗВУКОПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2196679C1 |

1

Изобретение относится к абразивной обработке и может быть использовано при изготовлении оптических деталей на шлифовальных и полировальных станках.

Известен способ разгрузки оптических деталей, заключающийся в установке изделия на основании через жесткие винтовые упоры, выставляемые предварительно по форме опорной поверхности детали, и приклеивании изделия к опорной поверхности упоров с помощью эластичного герметика 1J.

Недостатком этого способа является то, что при установке изделия на точечные опоры и крепления к ним путем склейки резиноподобным герметиком трудно обеспечить равную толщину споя герметика в случае неплоской поверхности изделия, что приводит к его деформации из-за неточности выставления опорных поверхностей упоров при приложении нагрузки и деформации поверхности изделия клеящим веществом.

Известен также способ разгрузки оптических деталей, заключающийся в установке детали на гидростатической подушке. Оптическую деталь устанавливают на эластичную диафрагму, .j а вертикальные и горизонтальные ее перемещения ограничивают специальным кольцом, запрессованным в стакан со стороны открытой полости, и кольцевым буртиком на дне стакана 2 1.

Недостатком способа является то, что деталь крепится нежестко н при обработке имеет возможность перемешаться в пределах зазора между кольцом, деталью и диафрагмой, что приводит к неравномерному распределению давлеtoния по поверхности детали и к ее деформации.

Кроме того, в обоих способах для каждого диаметра детали 1ребуется изготовление своего приспособления.

Наиболее близким к предложенному явля15ется способ разгрузки нежестких изделий путем установки разгружаемой детали на эквидистантном основании через промежутопо 1й слой, в качестве которого используют наклсечную смолу 3.

20

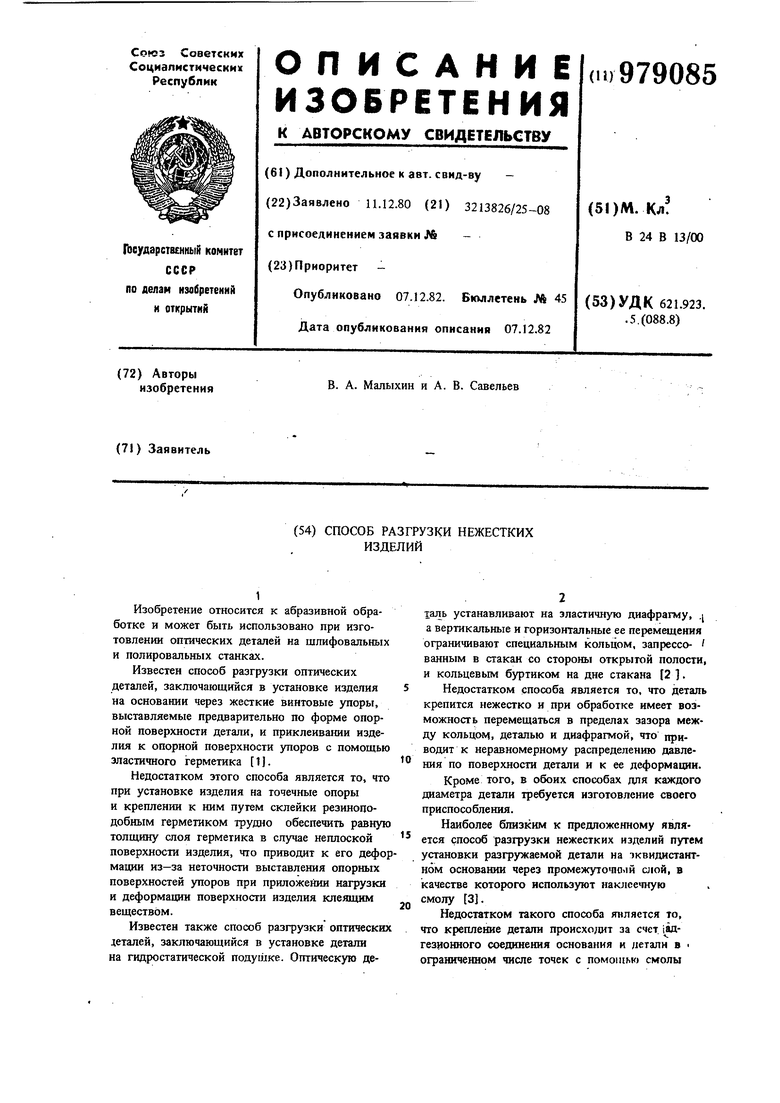

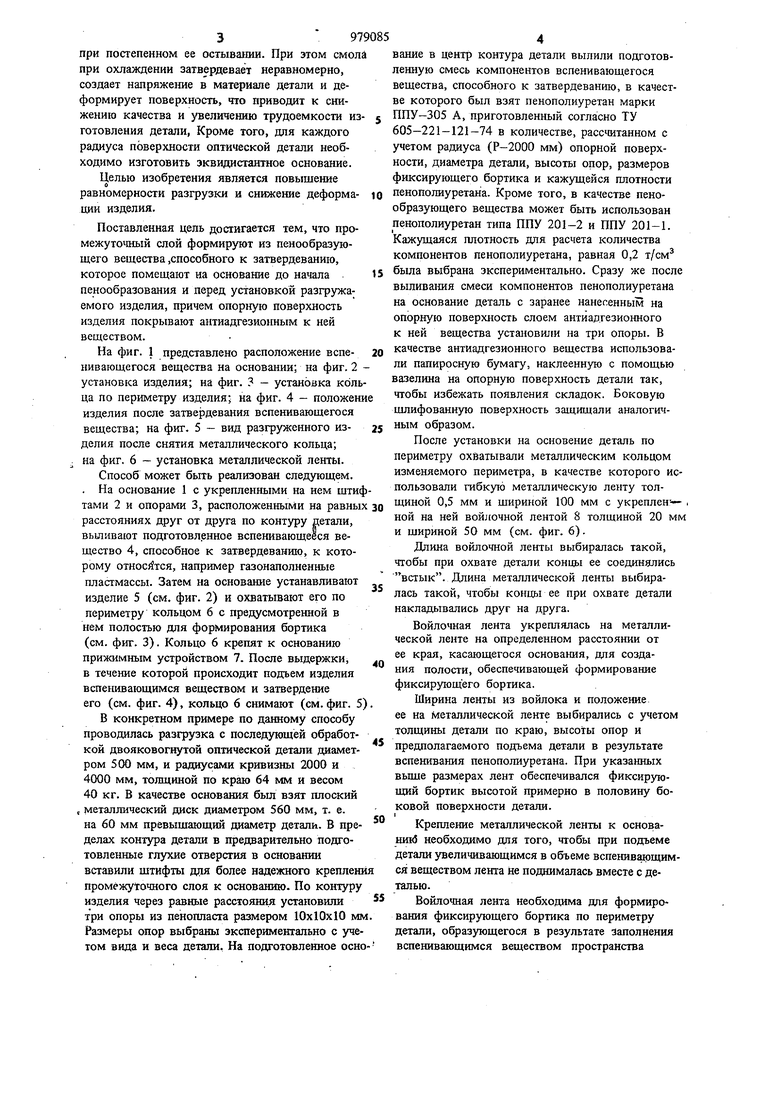

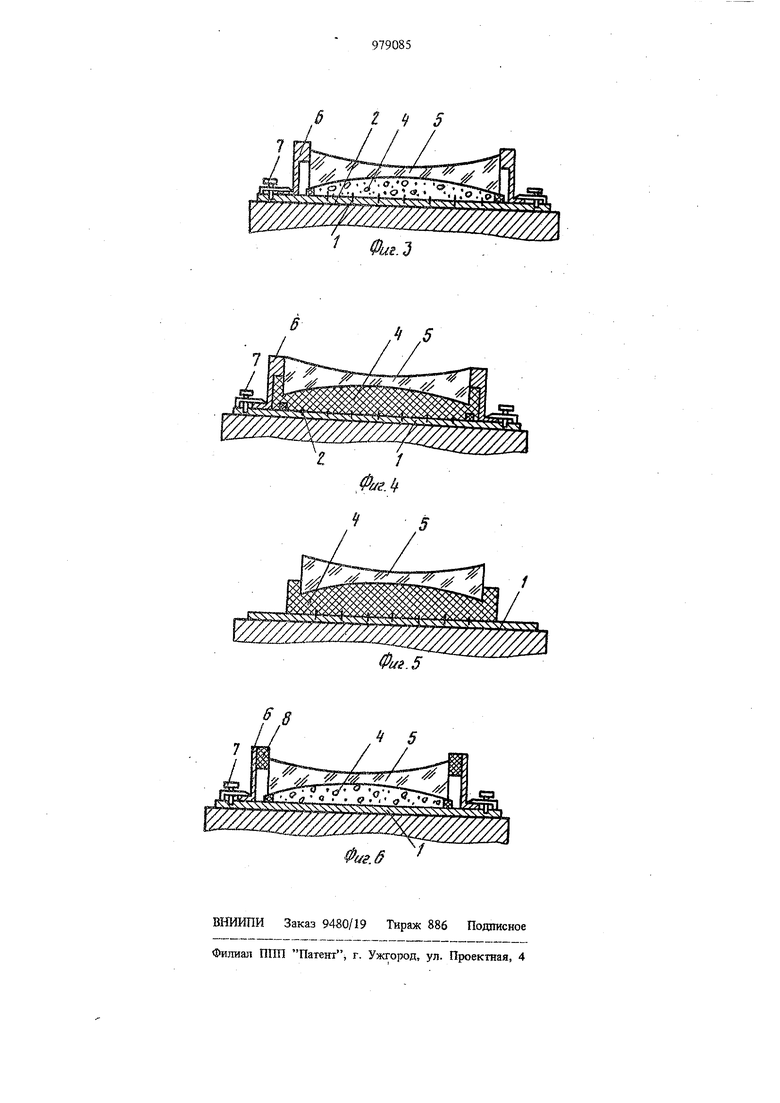

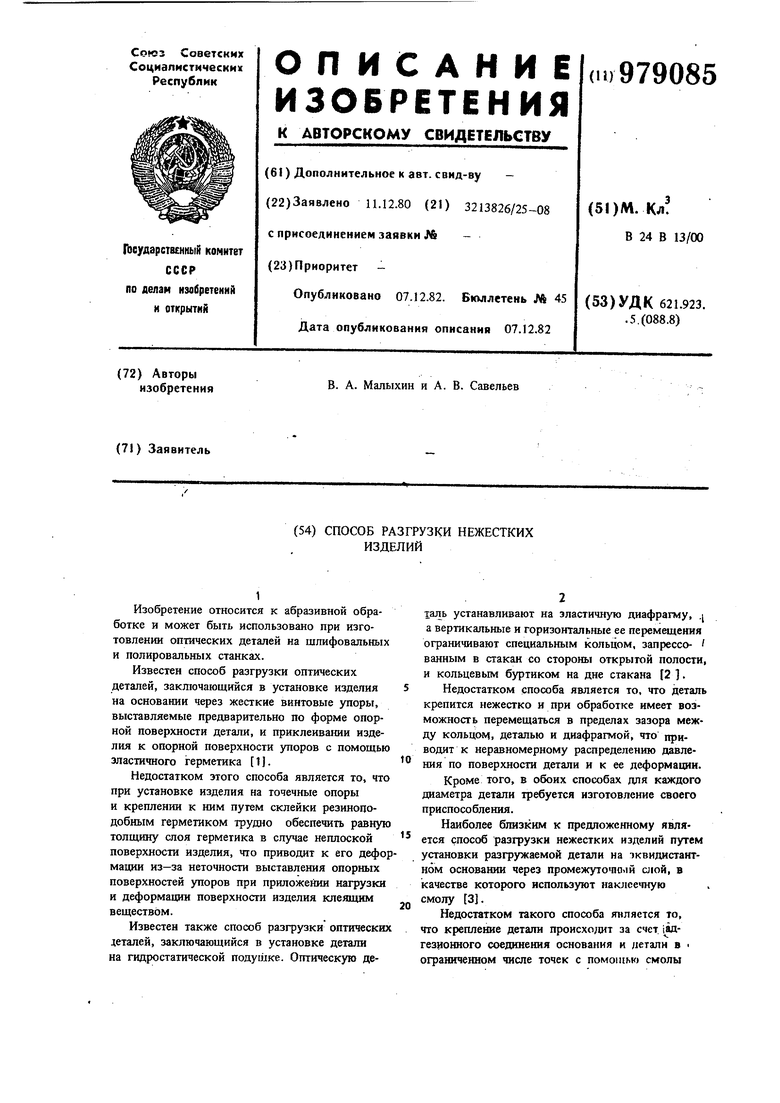

Недостатком такого способа является то, что крепление детали происходит за счет Шгезионного соединения основания и летали в ограниченном числе точек с помощью смолы 397 при постепенном ее остывщши. При этом смола при охлаждении затвердевает неравномерно, создает напряжение в материале детали и деформирует поверхность, что приводит к снижению качества и увеличению трудоемкости изготовления детали, Кроме того, для каждого радиуса поверхности оптической детали необходимо изготовить эквидистантное основание. Целью изобретения является повышение равномерности разгрузки и снижение деформации изделия. Поставленная цель достигается тем, что промежуто1шый слой формируют из пенообразующего вещества .способного к затвердеванию, которое помещают на основание до начала пенообразования и перед установкой разгружаемого изделия, причем опорную поверхность изделия покрывают антиадгезионным к ней веществом. На фиг. 1 представлено расположение вспенивающегося вещества на основании; на фиг. 2 установка изделия; на фиг. - установка коль ца по периметру изделия; на фиг. 4 - положен изделия после затвердевания вспенивающегося вещества; на фиг. 5 - вид разгруженного изделия после снятия металлического кольца; на фиг. 6 - установка металлической ленты. Способ может быть реализован следующем. . На основание 1 с укрепленными на нем штиф тами 2 и опорами 3, расположенными на равны расстояниях друг от друга по контуру детали, выливают подготовленное вспенивающееся вещество 4, способное к затвердеванию, к которому относится, например газонаполненные пластмассы. Затем на основание устанавливают изделие 5 (см. фиг. 2) и охватывают его по периметру кольцом 6 с предусмотренной в нем полостью для формирования бортика (см. фиг. 3). Кольцо 6 крепят к основанию прижимным устройством 7. После выдержки, в течение которой происходит подъем изделия вспенивающимся веществом и затвердение его (см. фиг. 4), кольцо 6 снимают (см. фиг. 5 В конкретном примере по данному способу проводилась разгрузка с последующей обработкой двояковогнутой оптической детали диаметром 500 мм, и радиусами кривизны 2000 и 4000 мм, толщиной по краю 64 мм и весом 40 кг. В качестве основания был взят плоский t металлический диск диаметром 560 мм, т. е. на 60 мм превыщающий диаметр детали. В пределах контура детали в предварительно подготовленные глухие отверстия в основании вставили щтифты для более надежного креплен промежуточного слоя к основанию. По контуру изделия через равные расстояния установили три опоры из пенопласта размером 10x10x10 мм Размеры опор выбраны экспериментально с учетом вида и веса детали, На подготовленное осн вание в центр контура детали вылили подготовленную смесь компонентов вспенивающегося вещества, способного к затвердеваншо, в качестве которого был взят пенополиуретан марки ППУ-305 А, приготовленный согласно ТУ 605-221-121-74 в количестве, расстатанном с учетом радиуса (Р-2000 мм) опорной поверхности, диаметра детали, вь1соты опор, размеров фиксирующего бортика и кажущейся плотности пенополиуретана. Кроме того, в качестве пенообразующего вещества может быть использован пенополиуретан типа ППУ 201-2 и ППУ 201-1. Кажущаяся плотность для расчета количества компонентов пенополиуретана, равная 0,2 т/см была выбрана экспериментально. Сразу же после выливаш1я смеси компонентов пенополиуретана на основание деталь с заранее нанесенным на опорную поверхность слоем антиадгезионного к ней вещества установили на три опоры. В качестве антиадгезионного вещества использовали папиросную бумагу, наклеенную с помощью вазелина на опорную поверхность детали так, чтобы избежать появления складок. Боковую шлифованную поверхность защищали аналогичным образом. После установки на основение деталь по периметру охватывали металлическим кольцом изменяемого периметра, в качестве которого использовали шбкуто металлическую ленту толщиной 0,5 мм и шириной 100 мм с укреплен- , ной на ней войлочной лентой 8 толщиной 20 мм и шириной 50 мм (см. фиг. 6). Длина войлочной ленты выбиралась такой, чтобы при охвате детали концы ее соединялись встык. Длина металлической ленты выбиралась такой, чтобы концы ее при охвате детали накладывались друг на друга. Войлочная лента укреплялась на металлической ленте на определенном расстоянии от ее края, касающегося основания, для создания полости, обеспечивающей формирование фиксирующего бортика. Ширина ленты из войлока и положение ее на металлической ленте выбирались с учетом толщины детали по краю, высоты опор и предполагаемого подъема детали в результате вспенивания пенополиуретана. При указанных вьлие размерах лент обеспечивался фиксирующий бортик высотой примерно в половину боковой поверхности детали. Крепление металлической ленты к оснований необходимо для того, чтобы при подъеме детали увеличивающимся в объеме вспенивающимся веществом лента не поднималась вместе с деталью. Войлочная лента необходима для формирования фиксирующего бортика по периметру детали, образующегося в результате заполнения вспенивающимся веществом пространства между краем детали и металлической ленто на высоту от основания до войлочной ленты. По окончании процесса полимеризации (через 24 часа) пенополиуретан перешел в твердую фазу, после чего металлическую ленту вместе с укрепленной на ней войлочной лентой сняли. В результате деталь оказалась свободно лежащей на поверхности затвердевшего пенополиуретана, сопряженной с ней во всех точках, и удерживаемой от горизонтального смещения фиксирующим бортиком (см. фиг. 5). Разгруженная деталь готова к обработке, например, на шлифовально-полировальных станках. Использование предложенного способа разгрузки нежестких изделий позволит повысить равномерность разгрузки и уменьшить деформацию изделия от собственного веса и внешних нагрузок, что достигается формированием проме йуточного слоя из пеиообразующего веществ способного к затвердеванию, благодаря полному сопряжению поверхности затвердевшего вещества и обрабатьшаемого изделия, что позволит повысить точность изготовления изделий при обработке. Кроме того, значительно снижается трудоем кость осуществления способа за счет уменьшения трудозатрат и расхода металла на изготовление основания, так как отпадает необходи- 30

k УчЧУУччЧ А v4VVvk44iv4 44444l

22 22222i 2 2

. ° l UWnfU«i«i «KWS«:WU iV KiiV «K«

/ /

Фаг.1

г f /

Фиг мость вытачивать соответствующее основание для каждого, разгружаемого изделия. Формула изобретения Способ разгрузки нежестких изделий, преимущественно оптических деталей, при котором изделие устанавливают на основании через промежуточный слой, обеспечивающий сопряжение основания и опорной поверхности разгружаемого изделия, отличающийся тем, что, с целью повышения равномерности разгрузки и снижения деформации изделия, промежуточный слой формируют из пенообразующего вещества, способного к затвердеванию которое помещают на основание до начала пенообразования и перед установкой изделия, причем опорную поверхность изделия покрывают антиадгезионным к ней веществом. I Источники информации, принятые во внимание при зкспертнзе 1.Авторское свидетельство СССР № 361864, кл. В 24 В 13/00, 1973. 2.Авторское свидетельство СССР N 350637, кл. в 24 в 7/24, 1972. 3.Максутов Д. Д. Изготовление и исследование астрономической оптики, М-Л., Гостехиздат, 1948, с. 124 (прототип).

Авторы

Даты

1982-12-07—Публикация

1980-12-11—Подача