Изобретение относится к звукопоглощающим материалам, изготавливаемым преимущественно на основе открытопористых полимерных материалов, в частности пенополиуретана (ППУ), предназначенным, например, для применения, в частности в автотракторной технике, для изоляции салона транспортного средства от шума двигателя, а также для снижения уровня внутреннего шума подкапотного пространства автомобилей. Материал может быть использован как самостоятельно, так и в составе слоистых, в т.ч. формуемых материалов.

Уровень техники.

Упругие пенопласты с открытыми порами все чаще используются для звуко- и теплоизоляции зданий и автомобилей. Образующиеся при этом технологические и потребительские отходы должны подвергаться переработке.

Известен способ улучшения звукоизоляционных свойств пенопластов за счет дополнительной обработки отформованных плит из пенопласта многократным сжатием на 60÷90% исходной толщины. После обработки плотность плит возрастает с 17÷30 до 20÷35 кг/м3. Данный метод применяют для обработки блочных пенопластов, из которых затем будут получаться плиты [заявка 4330314, Германия, МПК В 29 С 67/20, опубл.1995].

Известен способ получения материалов из отходов ППУ, при котором отходы измельчают до частиц размера <50 мм, и приготавливают гранулят так, чтобы содержание частиц с размером ≤3 мм составляло не более 15%, а частиц размером 3÷15 мм - 30÷70%. Подготовленные таким образом отходы обрабатывают специальным вяжущим веществом в количестве 65÷94%. Из полученной массы формуют плиты, покрываемые затем двусторонними или односторонними обкладками - гипсовыми, войлочными, жестяными, из синтетических материалов, или формируют блоки, из которых после 24 ч выдержки выдавливают фасонные элементы или плиты, которые затем обкладывают [Способ утилизации отходов пористых изделий, в частности пенополиуретанов. Sposob utylizacji odpaclow tworzyw porowatych, zwiaszcza pianek poliuretanowych, Polim.-tworz. Wielkoczasteczk, 1994, 39, 2, с. 128].

Известен способ получения теплоизоляционных изделий, состоящих из пористой фасонной детали кажущейся плотности 50÷350 кг/м3, предпочтительно 100÷250 кг/м3, получаемой в результате измельчения жесткого пластмассового пеноматериала с получением порошка или хлопьев и смешения их со связующим при одновременном или последовательном прессовании и формовании [патент РФ 2154577, МПК В 32 В 5/18, 7/02, опубл. 10.05.1999].

Известен способ получения деталей из пенопластов с использованием рециклата [заявка 4333330, Германия, МПК В 29 С 67/20, опубл. 06.04.1995], выбранный в качестве прототипа. Суть заявленного способа сводится к следующему: отходы пенопластов предварительно измельчают в хлопья с размерами частиц 0,1÷50 мм, которые затем смешивают со связующим и отвердителем. В результате образуется смесь состава (в весовых частях): измельченный пенопласт -100; связующее - 5÷50; отвердитель - 0,1÷5; вода - 5÷50.

Полученную смесь загружают в форму, где чисто механически уплотняют до плотности 20÷50 г/л. Затем форму продувают в течение 0,5÷60 мин водяным паром с температурой 104÷158oС и давлением 0,1÷5 бар. В заключение полученную заготовку помещают в печь с температурой 180÷250oC на 0,15÷6 ч. В результате получают высококачественную деталь, пригодную для использования в строительстве, автомобилестроении и других отраслях промышленности.

Задачей изобретения является расширение арсенала звукопоглощающих материалов, предназначенных для снижения уровня шума в салоне автомобиля, а также внешнего шума, в частности за счет использования для их получения измельченного открытопористого эластичного пенополиуретана, источником которого являются технологические отходы или отходы потребления материалов и изделий, содержащих ППУ.

Сущность изобретения.

Сущность заявляемого способа получения звукопоглощающего формующегося материала заключается в том, что частицы пенополиуретана измельченного, например, в роторном или ножевом измельчителе, проходящие через сито с размером ячейки 7 мм смешивают с полимерным связующим, механически уплотняют в форме до плотности 100÷160 г/м3 и отверждают при температуре 130÷150oС в течение 15÷25 мин. В качестве пенополиуретана используют эластичный пенополиуретан преимущественно открытопористой структуры с плотностью 15÷70 кг/м3, а в качестве связующего - или карбамидоформальдегидную смолу с соотношением аминных и формальдегидных групп 1:0,8, модифицированную меламином, с содержанием меламина от 1 до 100 мг и диэтиленгликолем с содержание диэтиленгликоля от 1 до 20 мг на 100 мг полимера, с катализатором отверждения, или 45÷50% водную дисперсию акрилового полимера с соотношением метилметакрилата : бутилакрилата : метакриловой кислоты=15:80:5 мас.%, или 45÷50% водную дисперсию поливинилацетата (ПВА), модифицированную эпоксидным олигомером, взятым в количестве 70÷100 мг на 100 мг ПВА, причем связующего берут 10÷15 маc.ч. на 100 маc.ч. ППУ.

Для ускорения процесса отверждения связующего на основе модифицированной карбамидоформальдегидной смолы используют катализатор отверждения, например 25% водный раствор хлористого аммония. Соотношение смолы и катализатора отверждения в пересчете на сухое вещество составляет 97:3 мас.% соответственно.

Формующаяся композиция дополнительно может включать и другие измельченные материалы, также проходящие через сито с размером ячейки 7 мм, например ткани и нетканые материалы на основе натуральных или синтетических волокон, пленочных материалов (например, полиэтилентерефталатных), в количестве от 1 до 20 маc.ч. на 100 маc.ч. ППУ.

Композицию связующего на основе карбамидоформальдегидной смолы готовят в емкости с мешалкой, куда загружают смолу и при работающей мешалке добавляют катализатор отверждения - водный 25% раствор хлористого аммония. Перемешивание осуществляют в течение 5 минут.

Композицию связующего на основе дисперсии ПВА готовят в емкости с мешалкой, куда загружают дисперсию ПВА и при вращающейся мешалке с частотой 1400÷1700 об/мин вводят эпоксидный олигомер, например марки ЭД-20 по ГОСТ 10587-84. Смешение ведут в течение 15÷20 мин.

Измельченный ППУ обрабатывают связующим в быстроходном смесителе в течение 8÷15 минут при массовом соотношении 10÷15 маc.ч. связующего на 100 маc. ч. ППУ.

Формование материала осуществляют в пресс-форме пуансон-матричного типа. Перед загрузкой смеси пресс-форму изнутри обрабатывают силиконовой смазкой.

Формующуюся композицию равномерно распределяют по поверхности матрицы и механически уплотняют до плотности 100÷160 г/м3. Затем механически фиксируют форму в таком положении и помещают ее в термокамеру с температурой 130÷150oC, где выдерживают в течение 15÷25 мин. Затем форму вынимают из термокамеры, открывают и сформованный материал извлекают.

Сведения, подтверждающие возможность осуществления изобретения.

Пенополиуретан с плотностью 25 кг/м3, измельченный в измельчителе ножевого типа, просеивают через сито с размером ячейки 7 мм.

Затем готовят композицию связующего на основе карбамидоформальдегидной смолы, модифицированной меламином в количестве 10 мг на 100 мг полимера и диэтиленгликолем в количестве 10 мг на 100 мг полимера, с катализатором отверждения - 25% водным раствором хлористого аммония. В емкость с мешалкой загружают указанную смолу и при работающей мешалке добавляют катализатор отверждения. Перемешивание осуществляют в течение 5 минут.

Соотношение карбамидоформальдегидной смолы, модифицированной меламином и диэтиленгликолем, и катализатора отверждения в пересчете на сухое вещество составляет 97:3 мас.% соответственно,

К измельченному ППУ добавляют измельченную полиэтилентерефталатную пленку и измельченное полиэфирное волокно в количестве 1 мас.ч. и 5 мас.ч. соответственно на 100 мас.ч. ППУ и полученную смесь обрабатывают связующим в быстроходном смесителе в течение 10 минут при массовом соотношении 12 мас.ч. смолы на 100 мас.ч. ППУ.

Формование материала осуществляют в пресс-форме пуансон-матричного типа. Пресс-форму предварительно прогревают в термокамере при температуре 140oС в течение 15 минут, а внутреннюю поверхность формы обрабатывают силиконовой смазкой.

Смесь равномерно распределяют по поверхности матрицы и механически уплотняют до плотности 100 г/м3. Затем фиксируют форму в таком положении и помещают ее в термокамеру с температурой 140oС, где ее выдерживают в течение 20 мин. Затем форму вынимают из термокамеры, открывают и сформованный материал извлекают, Толщина готового материала составляет 7 мм.

Получают материал с коэффициентом звукопоглощения в диапазоне частот 800÷6300 Гц - 0,40÷0,95.

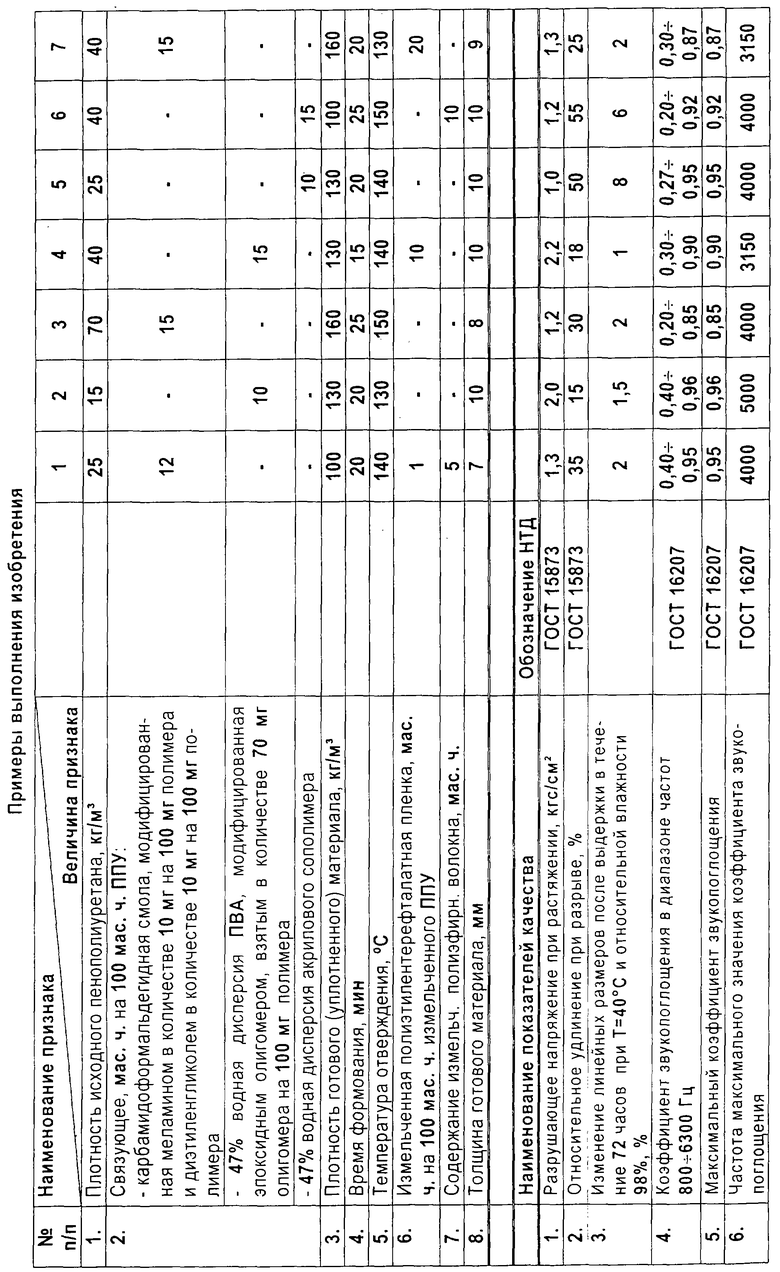

Примеры выполнения изобретения и показатели качества получаемых материалов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2123013C1 |

| МАГНИТНЫЕ ПЕНЫ (ВАРИАНТЫ) | 2000 |

|

RU2182579C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2296777C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОПЛАСТА | 2001 |

|

RU2204575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1994 |

|

RU2076115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ИЗГОТОВЛЕНИЯ МЯГКИХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1996 |

|

RU2128193C1 |

| Состав для огнестойкого пенополиуретана | 2019 |

|

RU2714917C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПИРОТЕХНИЧЕСКОГО АЭРОЗОЛЕОБРАЗУЮЩЕГО СОСТАВА ДЛЯ ТУШЕНИЯ ПОЖАРОВ И СПОСОБ ПОЛУЧЕНИЯ ПИРОТЕХНИЧЕСКОГО АЭРОЗОЛЕОБРАЗУЮЩЕГО СОСТАВА ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 1998 |

|

RU2147903C1 |

| ПОЛИМЕРНЫЙ КОМПАУНД И СПОСОБ ЗАЛИВКИ КАБЕЛЬНЫХ МУФТ | 1997 |

|

RU2196151C2 |

Предназначено для использования при звукоизоляции зданий и автомобилей. Способ получения формующегося звукопоглощающего материала на основе измельченного ППУ (пенополиуретана) преимущественно открытопористой структуры с плотностью 15-70 кг/м3, проходящего через сито с размером ячейки 7 мм, включает его смешение со связующим, механическое уплотнение в форме до плотности 100÷160 кг/м3 и затем - отверждение уплотненного материала при 130-150oС в течение 15-25 мин. В качестве связующего используют карбамидоформальдегидную смолу с соотношением аминных и формальдегидных групп 1:0,8, модифицированную меламином, с содержанием меламина от 1 до 100 мг и диэтиленгликолем с содержанием диэтиленгликоля от 1 до 20 мг на 100 мг полимера, с катализатором отверждения, или 45-50% водную дисперсию акрилового сополимера с соотношением метилметакрилата : бутилакрилата : метакриловой кислоты = 15: 80: 5 мас.%, или 45-50% водную дисперсию поливинилацетата, модифицированную эпоксидным олигомером, взятым в количестве 70-100 мг на 100 мг поливинилацетата. Связующего берут 10-15 мас.ч. В качестве катализатора отверждения используют 25% водный раствор хлористого аммония при соотношении смола : катализатор = 97:3 мас.%, в пересчете на сухое вещество. Материал может включать частицы измельченного натурального или синтетического волокна и/или полиэтилентерефталатной пленки, проходящие через сито с размером ячейки 7 мм в количестве от 1 до 20 мас.ч. на 100 мас.ч. измельченного ППУ. Коэффициент звукопоглощения материала в диапазоне частот 800-6300 Гц составляет от 0,20 до 0,95. Обеспечивается расширение арсенала звукопоглощающих материалов. 2 з.п. ф-лы, 1 табл.

| DE 4333330, А1, 06.04.1995 | |||

| ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ | 1995 |

|

RU2154577C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2130908C1 |

| DE 4330314 А1, 09.03.1995. | |||

Авторы

Даты

2003-01-20—Публикация

2001-08-27—Подача