(54) ПАРОГАЗОВАЯ СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛЮМООКСИДНУЮ КЕРАМИКУ

1

Изобретение относится к получению защитных покрьгтий на керамических изделиях и может быть использовано в электронной и злектротсхнической промышленноЛи.

Известна газовая смесь для нанесения покрытий на керамические изделия, состоящая из, вес.7о: HF 40-96, 3-55 и HjO i-20 1.

. Эта смесь не обеспечивает требуемую величину сопротивления изоляции при эксплуатации керамических изделий с нанесенными на поверхность покрытиями выше температур 500° С.

Техническим решением, наиболее близким к предлагаемому является парогазовая смесь для нанесения покрытий на алюмооксидную керамику, содержащая следующие компоненты, мас.%:

PiOs20-78

HjO12-60

HF.10-32 2.

Использование зтой парогазовой смеси по, зволяет получать покрытия на керамических изделиях, которые обладают высокими электроизолящюнными свойствами и влагостойкостью, а также вибропрочностью, теплоустойчивостью, стойкостью к термоудару, согласованностью коэффициента термического расширения покрытия и основы, высокую чистоту поверхности покрытия и т.д. Однако при эксплуатации керамических изделий (с нанесенными на их поверхность покрытиями) выше температуры 500° С происходит резкое снижение величины сопротивления изоляции « вследствие перехода стеклообразного твердого состояния покрытия в вязко-текучее состояние.

Целью изобретения является повышение верхнего температурного предела использования покрытий на керамических изделиях.

Цель достигается тем, что известная парогазовая смесь для нанесения покрытий на алюмооксидную керамику, содержащая PiOs, HF и НгО дополнительно содержит TiF4 при следующем соотношении компонентов, мас.%:

Pads20-43

HF10-28 3 HjO12-42 TiF410-35 Образующиеся при этом стеклообразные покрытия на кера гаческих изделиях сохраияют вь1сокие электроизоляционные свойства при использовании их в области температур, значительно превышающих 500° С, Парогазовую смесь готовят по следующей методике. В зоне с температурой 1000° С .проводят разложение гексафтортитаната |салия по реакции KjTiFe - TiF4t- - 2KF. В другом испарителе распыливают расчетные количества ортофосфорной и плавиковой кислот. Далее пары тетрафторида титана, оксида фосфора, фтористого водорода и воды через смеситель подают в реакционную зон В качестве подложек для нанесения покрытий используют изоляторы из апюмооксидной керамики 22ХС, применяемые в производстве . электрических соединителей. Состав керамики 22ХС, вес.%: AljOs 94,4 SiQi 2,76; Cfj Оз 0,49; MnO 2,35.

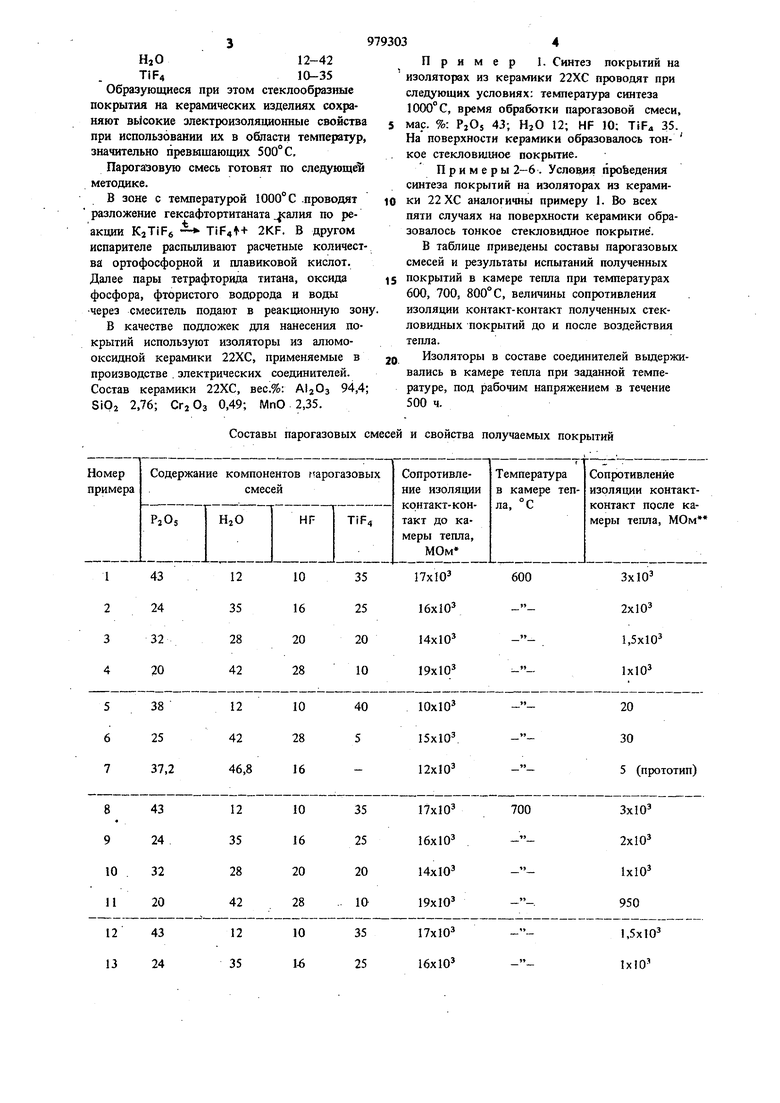

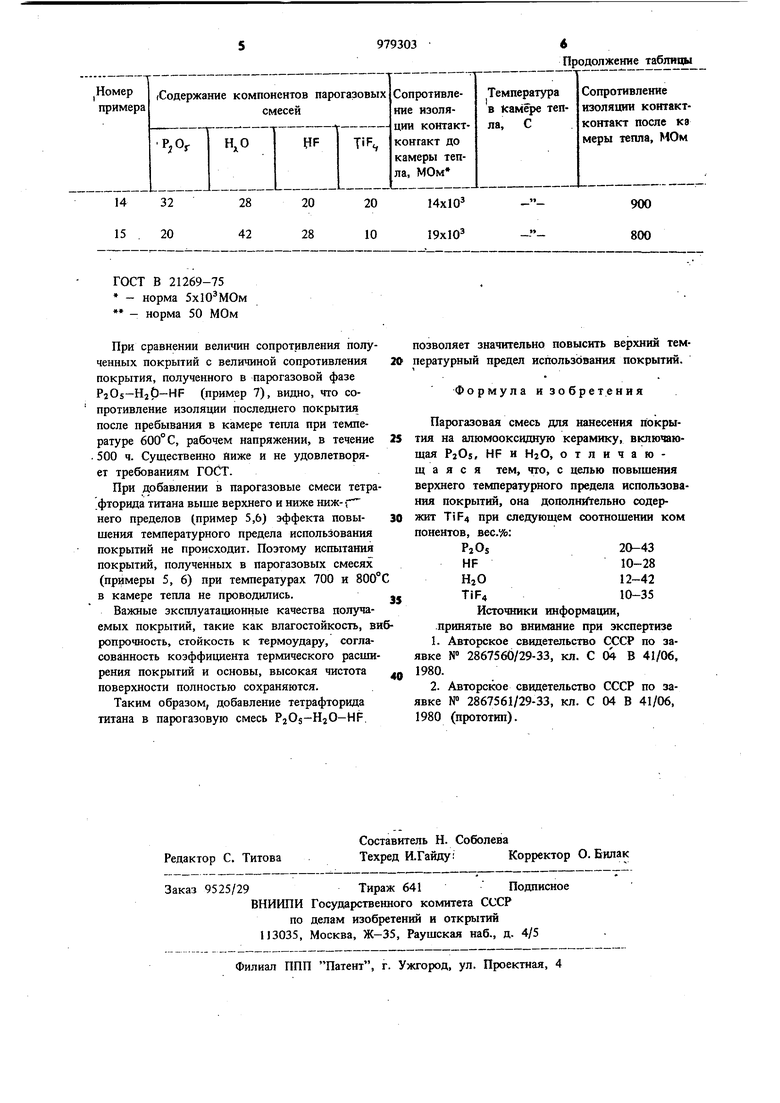

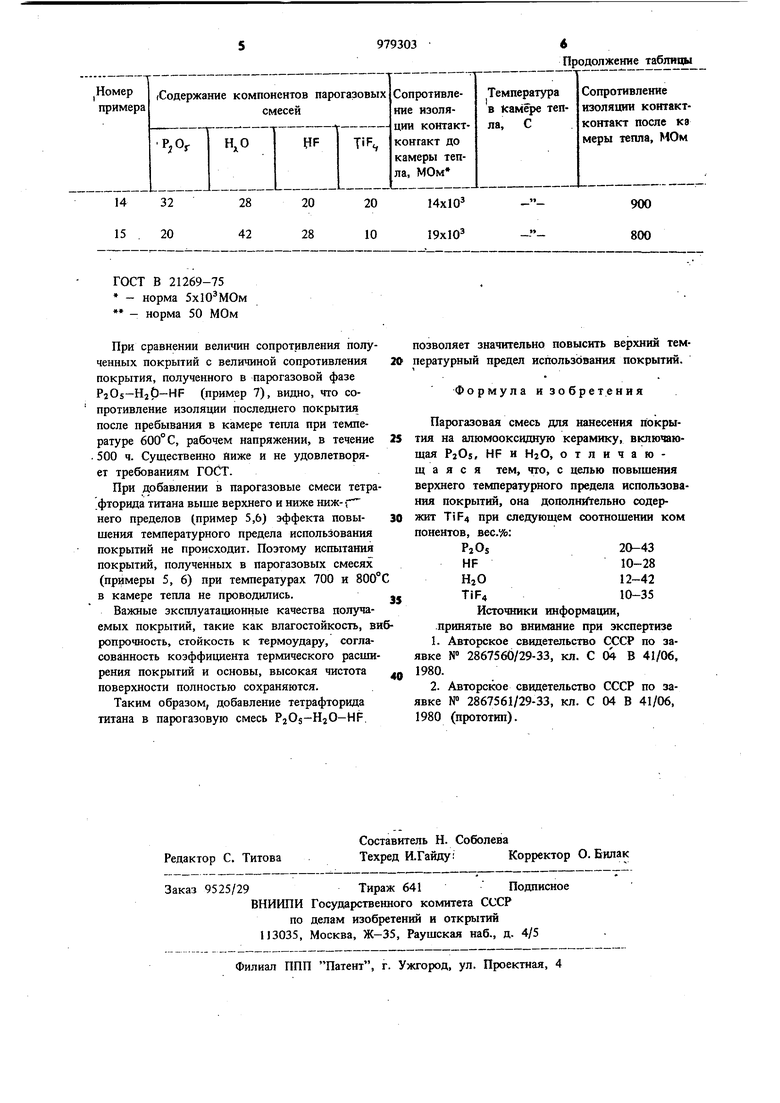

Составы парогазовых смесей и свойства получаемых покрытий Пример 1. Синтез покрытий на изоляторах из керамики 22ХС проводят при следующих условиях: температура синтеза 1000° С, время обработки парогазовой смеси, мае. %: PjOs 43; 12; HF 10; TiF 35. На поверхности керамики образовалось тонкое стекловтшое покрытие. Примеры 2-6 . Условля проведения синтеза покрытий на изоляторах из керамики 22 ХС аналогичны примеру 1. Во всех пяти случаях на поверхности керамики образовалось тонкое стекловидное покрытие. В таблице приведены составы парогазовых смесей и результаты испытаний полученных покрытий в камере тепла при температурах 600, 700, 800°С, величины сопротивления изоляции контакт-контакт полученных стекловидных покрытий до и после воздействия тепла. Изоляторы в составе соединителей вьщерживались в камере тепла при заданной температуре, под рабочим напряжением в течение 500 ч. ГОСТ в 21269-75 - норма - норма 50 МОм При сравнении величин сопротивления полученных покрытий с величиной сопротивления покрытия, полученного в парогазовой фазе PjOs-Нгр-HF (пример 7), видно, что сопротивление изолядии последнего покрытия после пребывания в камере тепла при температуре 600° С, рабочем напряжении, в течение . 500 ч. Существенно йиже и не удовлетворяет требованиям ГОСТ. При добавлении в парогазовые смеси тетра фторида титана выше верхнего и ниже ниж- f него пределов (пример 5,6) эффекта повышения температурного предела использования покрытий не происходит. Поэтому испытания покрытий, полученных в парогазовых смесях (примеры 5, 6) при температурах 700 и 800 в камере тепла не проводились. Важные эксплуатационные качества получаемых покрытий, такие как влагостойкость, в ропрочность, стойкость к термоудару, согласованность коэффициента термического расши рения покрытий и основы, высокая чистота поверхности полностью сохраняются. Таким образом, добавление тетрафторида титана в парогазовую смесь P20s-НзО-HF. позволяет значительно повысить верхний температурный предел использования покрытий. Формула изобретения Парогазовая смесь для нанесения покрытия на алюмооксидную керамику, включающая PjOs. HF и HjO, отличающаяся тем, что, с целью повышения верхнего температурного предела использования покрытий, она дополнительно содержит TiF при следующем соотношении ком понентов, вес.%: PjOs20-43 HF10-28 HZ О12-42 TiF410-35 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 2867560/29-33, кл. С 04 В 41/06, 1980. 2.Авторское свидетельство СССР по заявке № 2867561/29-33, кл. С 04 В 41/06, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для получения покрытий на керамических изделиях | 1980 |

|

SU876614A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2722012C2 |

| КЕРАМИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

| Способ получения стекловидных покрытий на изделиях из неорганических материалов | 1980 |

|

SU885227A1 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СМЕСИ СТЕКЛА И КЕРАМИКИ НА ЭЛЕМЕНТ МЕТАЛЛИЧЕСКОГО ТИГЛЯ | 2009 |

|

RU2510430C2 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ГЛАЗУРОВАННЫХ, КЕРАМИЧЕСКИХ, МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ УТЕЧЕК ЭЛЕКТРИЧЕСКОГО ТОКА, КОРРОЗИИ И ИХ ГИДРОФОБИЗАЦИЯ | 2013 |

|

RU2566426C2 |

Авторы

Даты

1982-12-07—Публикация

1981-07-06—Подача