Изобретение относится к производству текстильных материалов и может . быть использовано для шлихтования искусственных нитей и прядения перед процессом перемотки и ткачества,

Известны способы получения водорастворимых полимеров для шлихтования путем щелочного гидролиза гомополимеров и сополимеров акрилонитрила, например омылением водным раствором гидроокиси натрия сополимера акрилонитрила, содержащего 0,1-30 вес.% сульфогрупп tl.

Наиболее близким к предлагаемому являются способ получений шлихтующего препарата путем щелочного гидролиза сополимера акрилонитрила, метилакрил%та и итаконата натрия. По этому способу исходный сополимер гидролизуют водным раствором гидроокиси натрия при 80-100С t.2.

Однако полученный продукт содержит значительное количество аммиака и свободной гидроокиси натрия, что может вызывать коррозию оборудования. Кроме того, продукт обладает высоким влагопоглощением (свыше 60% при относительной влажности воздуха 75%). поэтому для применения продукта в качестве ишихтуклцего препарата ав-.

торы предлагают снижение влажности в цехах до 50-65%. Пленки на основе продуктов водного щелочного гидролиза малоэластичны, вследствие чбго частично осЬгпаются с зашлихтованноп нити при текстильной переработке, что снижает эффективность шлихтования.

Целью изобретения является улучше10ние эксплуатационных Свойств зашлихтованной текстильной нити.

Поставленная цель достигается тем, что при получении водорастворимого полимера для подшлихтовки вискозной

15 текстильной нити путем щелочного гидролиза при повышенной температуре сополимера акрилонитрила метилакрилата и итаконата натрия гидролиз сополимера осуществляют водно-спиртовым

20 раствором щелочи при молярном соотношении воды и спирта, равном 1:1,21,3,и эквимолярном соотношении сополимера и щелочи при 65-80 0 в течение 7-10 ч и гидролизованный сополи25мер последовательно обрабатывают 4-5%-ным раствором серной кислоты в этиловом спирте при молярном соотношении спирта и сополимера, равном 18-20:1, при температуре бБ-ВО С в

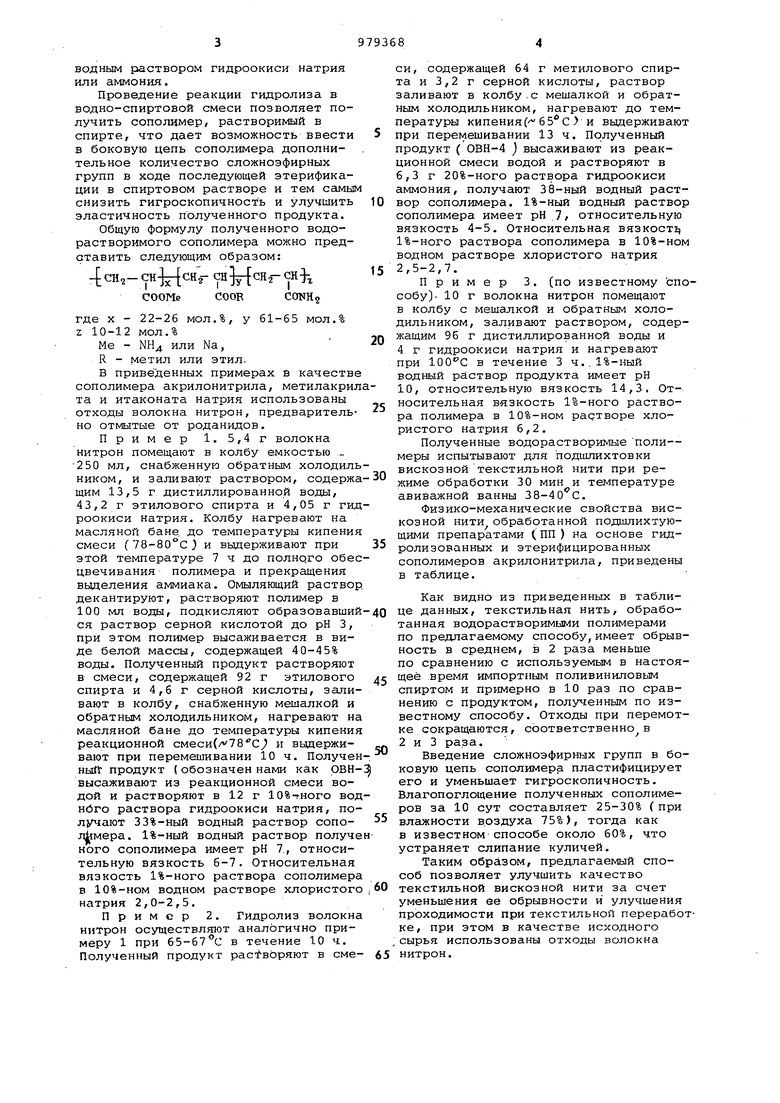

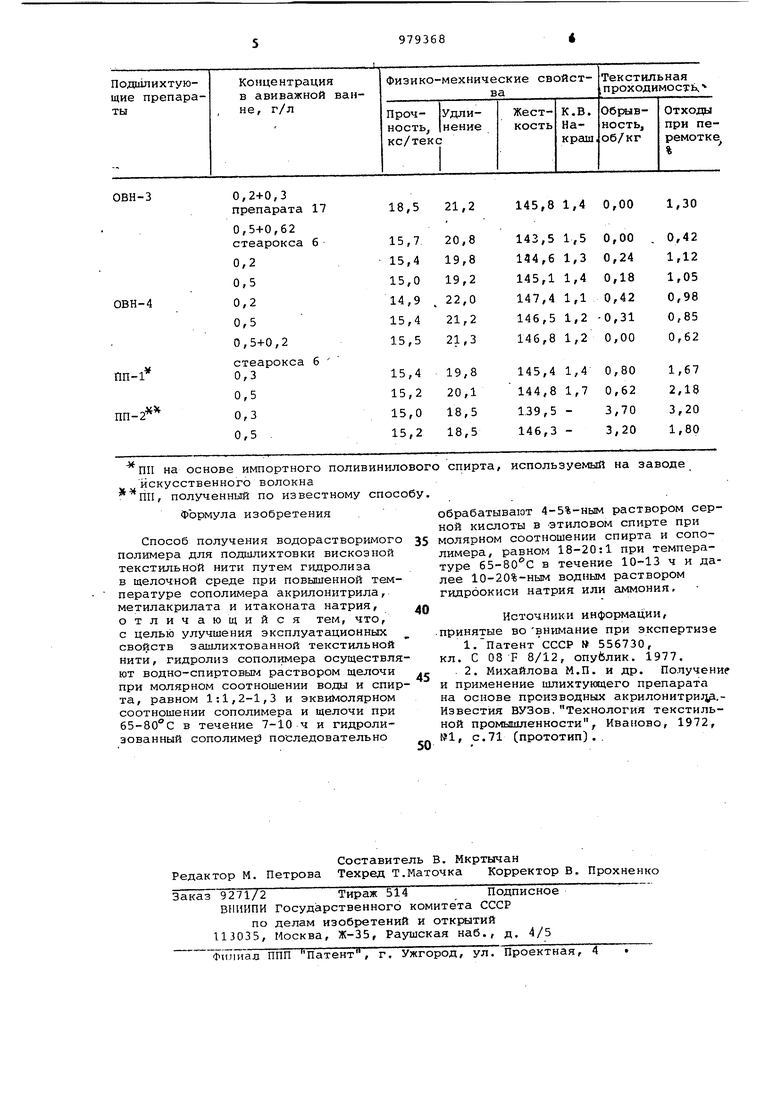

30 течение 10-13 ч и далее 10-20%-ным водным раствором гидроокиси натрия или аммония. Проведение реакции гидролиза в водно-спиртовой смеси позволяет получить сополимер, растворимый в спирте, что дает возможность ввести в боковую цепь сополимера дополнительное количество сложноэфирных групп в ходе последующей этерификации в спиртовом растворе и тем самым снизить гигроскопичность и улучшить эластичность полученного продукта. Общую формулу полученного водорастворимого сополимера можно представить следующим образом: 4сн7-снуснг- снУсн сн, |-jy I - I сооме COOR сдан 2 где X - 22-26 мол.%, у 61-65 мол. Z 10-12 мол.% Me - МНд или На, R - метил или этил. В приведенных примерах s качестве сополимера акрилонитрила, метилакрил та и итаконата натрия использованы отходы волокна нитрон, предварительно отмытые от роданидов. Пример 1. 5,4 г волокна нитрон помещают в колбу емкостью 250 мл, снабженную обратным холодиль ником, и заливают раствором, содержа щим 13,5 г дистиллированной воды, 43,2 г этилового спирта и 4,05 г гид роокиси натрия. Колбу нагревают на масляной бане, до температуры кипения смеси ( 78-80°С) и выдерживают при этой температуре 7 ч до полнрго обес цвечивания полимера и прекращения выделения аммиака. Омыляющий раствор декантируют, растворяют полимер в 100 мл воды, подкисляют образовавший ся раствор серной кислотой до рН 3, при этом полимер высаживается в виде белой массы, содержащей 40-45% воды. Полученный продукт растворяют в смеси, содержащей 92 г этилового спирта и 4,6 г серной кислоты, заливают в колбу, снабженную мешалкой и обратным холодильником, нагревают на масляной бане до температуры кипения реакционной смеси{л78С и вьщерживают при перемешивании 10 ч. Получен ныПг продукт (обозначен нами как рВНвысаживают из реакционной смеси водой и растворяют в 12 г 10%тного вод нбго раствора гидроокиси натрия, получают 33%-ный водный раствор сопол мера. 1%-ный водный раствор получе ного сополимера имеет рН 7., относительную вязкость 6-7. Относительная вязкость 1%-ного раствора сополимера в 10%-ном водном растворе хлористого натрия 2,0-2,5. Пример 2. Гидролиз волокна нитрон осуществляют аналогично примеру 1 при 65-67 0 в течение 10 ч. Полученный продукт растворяют в сме си, содержащей 64 г метилового спирта и 3,2 г серной кислоты, раствор заливают в колбу.с мешалкой и обратным холодильником, нагревают до температуры кипения С 6 и выдерживают при перемешивании 13 ч. Полученный продукт ( ОВН-4 ) высаживают из реакционной смеси водой и растворяют в 6,3 г 20%-ного раствора гидроокиси аммония, получают 38-ный водный раствор сополимера. 1%-ный водный раствор сополимера имеет рН 7, относительную вязкость 4-5. Относительная вязкост) 1%-ного раствора сополимера в 10%-ном водном растворе хлористого натрия 2,5-2,7. Пример 3. (по известному способу)- 10 г волокна нитрон помещают в колбу с мешсшкой и обратным холодильником, заливают раствором, содержащим 96 г дистиллированной воды и 4 г гидроокиси натрия и нагревают при в течение 3 ч.. 1%-ный водный раствор продукта имеет рН 10, относительную вязкость 14,3, Относительная вязкость 1%-ного раствора полимера в 10%-ном растворе хлористого натрия 6,2. Полученные водорастворимые поли-меры испытывают для подшлихтовки вискозной текстильной нити при режиме обработки 30 мин и температуре авиважной ванны 38-40 0. Физико-механические свойства вискозной нити обработанной подшлихтующими препаратами (ПП ) на основе гидролизованных и этерифицированных сополимеров акрилонитрила, приведены в таблице. Как видно из приведенных в таблице данных, текстильная нить, обработанная водораствориМЕлми полимерами по предлагаемому способу,имеет обрывность в среднем, в 2 раза меньше по сравнению с используемым в настоящее время импортным поливиниловым спиртом и примерно в 10 раз по сравнению с продуктом, полученным по известному способу. Отходы при перемотке сокращаются, соответственно в 2 и 3 ра.за. Введение сложноэфирных групп в боковую цепь сополимера пластифицирует его и уменьшает гигроскопичность. Влагопоглощение полученных сополимеров за 10 сут составляет 25-30% (при влажности в.оздуха 75%), тогда как в известном способе около 60%, что устраняет слипание куличей. Таким образом, предлагаемый способ позволяет улучшить качество текстильной вискозной нити за счет уменьшения ее обрывности и улучшения проходимости при текстильной переработке, при этом в качестве исходного сырья использованы отходы волокна нитрон. Формула изобретения Способ получения водорастворимог полимера для подшлихтовки вискозной текстильной нити путем гидролиза в щелочной среде при повышенной температуре сополимера акрилонитрила, метилакрилата и итаконата натрия, отличающийся тем, что, с целью улучшения эксплуатационных свойств зашлихтованной текстильной нити, гидролиз сополимера осуществля ют водно-спиртовы раствором щелочи при молярном соотношении воды и спир та, равном 1:1,2-1,3 и эквимолярном соотношении сополимера и щелочи при б5-80°С в течение 7-10 ч и гидролиэованный сополиме З последовательно обрабатывают 4-5%-ным раствором серной кислоты в -этиловом спирте при молярном соотношении спирта и сополимера, равном 18-20:1 при температуре бЗ-бО С в течение 10-13 ч и далее 10-20%-ным водным раствором гидроокиси натрия или аммония, Источники информации, принятые во внимание при экспертизе 1.патентСССР 556730, кл. С 08 F 8/12, опуЬлик. 1977. 2. Михайлова М.П. и др. Получение и применение шлихтукяцего препарата на основе производных aкpилoнитpИJ;,Известия ВУЗов,Технология текстильной промышленности, Иваново, 1972, 1, с.71 (прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения авиважно-подшлихтующего препарата | 1979 |

|

SU857322A1 |

| Способ получения авиважно-шлихтующего препарата | 1982 |

|

SU1086043A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОГО РЕАГЕНТА ДЛЯ ОГРАНИЧЕНИЯ ПРИТОКА ВОД В НЕФТЯНУЮ СКВАЖИНУ | 2010 |

|

RU2485158C2 |

| Способ получения привитых сополимеров | 1967 |

|

SU487900A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ВОЛОКОН И ОТВЕРЖДАЮЩЕЕСЯ СВЯЗУЮЩЕЕ ДЛЯ ВОЛОКОН | 2010 |

|

RU2537290C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ЛЕНТ | 1996 |

|

RU2127335C1 |

| Способ получения модифицированных химических волокон | 1979 |

|

SU891813A1 |

| Способ получения раствора для формования полиакрилонитрильных волокон | 1991 |

|

SU1781333A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА ПРИ ФОРМОВАНИИ ПАН-ПРЕКУРСОРА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2013 |

|

RU2549075C2 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ПОЛИАКРИЛОНИТРИЛЬНЫХ ВОЛОКОН | 2014 |

|

RU2565185C2 |

Авторы

Даты

1982-12-07—Публикация

1981-05-20—Подача