(54) СПОСОБ ПОЛУЧЕНИЯ АВИВАЖНО-ПОЙЙЛИХТЬК.ЧЦЕГО

i

Изобретение относится к производству текстильных материалов и может быть использовано для шлихтования искусственных нитей и пряж перед процессом ткачества.

Известен способ получения авиважно-подшлихтующего препарата (АПП) путем гидролиза сополимера акрилонитрила, содержащего 0,1-30 вес.% сульфогрупп, гидроокисью натрия в водной среде 1.

При этом образуется продукт полямераналогичного превращения, содержащий в основном звенья полиакриловой кислоты в виде натриевой соли. Используемый продукт реакции содержит избыточное количество щелочи или солей, образующихся в ходе иейтрализа цкн продукта.

Наиболее близким по технической сущности является способ получения АПП щелочным гидролизом сополимера акрилонитрила с метилакрилатом и итаконатом натрия при повышенной температуре 21.

В исходном сополимере содеряснтся .90-91% акрилоиитрила, 7-8% метилакрилата и 1-2% итакоиата натрия (волокно нитрон).

ПРЕПАРАТА

2

Однако и в этом случае,как и предьлдувдем, в результате гидролиза, получен продукт, представляющий собой ;сополимер, содержащий в цепи в основном звенья акриловой кислоты, что приводит к получению пленки шлихтующего препарата, обладающей повышенной-гигроскопичностью. Это ПРИВО.ЦИТ к ухуд 15енкю текстильной проходимосfOти и/ следовательно, качества волокна и вызывает повьаиенные требования к jfpoBHso влажности в ткацких цехах (до 50-60%), пленки на основе солей ак|н ловой кислоты обладают повьменISной жесткостью, низкой эластичностью.

Цель изобретения - повьа12ение проходшйостя текстильной при перемотке, а также повышение ее качества ,

т

Поставленная цель достигается тем, что при получении авиважно-подшлихтухадего препарата гидролизом сополимера акрилоинтрияа.с метилакрилатом и нта25 кояатом натрия.ири повышенной температуре, гидролиз проводят в 40-60%ном воднш растворе серной кислоты при 120-130°С в течение 6-14 ч, а полученный продукт этерифицируют алн

3@ фатическнм спиртом , до содержания эфирных групп мол.%, а затем.обрабатывают гидроокисью натрия. Сополимер акрилонитрила, метилакрилата и итаконата натрия использован в виде мокрых отходов волокна нитрон,

Пример 1. Юг мокрых отходов волокна, нитрон загружают в реактор, снабженный термометром, мешалкой, капельной воронкой и обратньм 5«олодильйиком и вводят 200 мл 50%ного водного раствор серной кислоты Реактор нагревают на масляной бане до 125-130 С в течение 10 ч, после чего реакционная масса становится прозрачной. Содержимое реактора .охлаждают до комнатной температуры, при этом полимер выпадает в осадок. Раствор над полимером удаляют и вводят 100 мл метилового спирта, включают мешалку и ведут растворение при температуре 20°С. После растворения полимера реакционную массу выдерживают в течение одного часа при температуре кипения, образовавшийся продукт выпадает в осадок. Сополимер извлекают из реактора, переосаждают водой из. раствора в ацетоне Выход составляет 87% от теории.

Полученный сополимер содеряшт 15% карбоксильных групп и 77% эфирных групп. Относительная вязкость 1%-ног водного раствора сополимера, нейтрализованного гидроокисью натрия, составляет 2,8 |и 1%-ного раствора в 10%-ном водном растворе хлористого натрия -1,5.

К полученному сополимеру при перемешивании при постепенно добавляют 20%-ный водный раствор гидроокиси натрия до достижения . Количество гидроокиси натрия, пошедшей в реакцию, составляет 1,3 г. Рабочий раствор имеет рН 7-8.

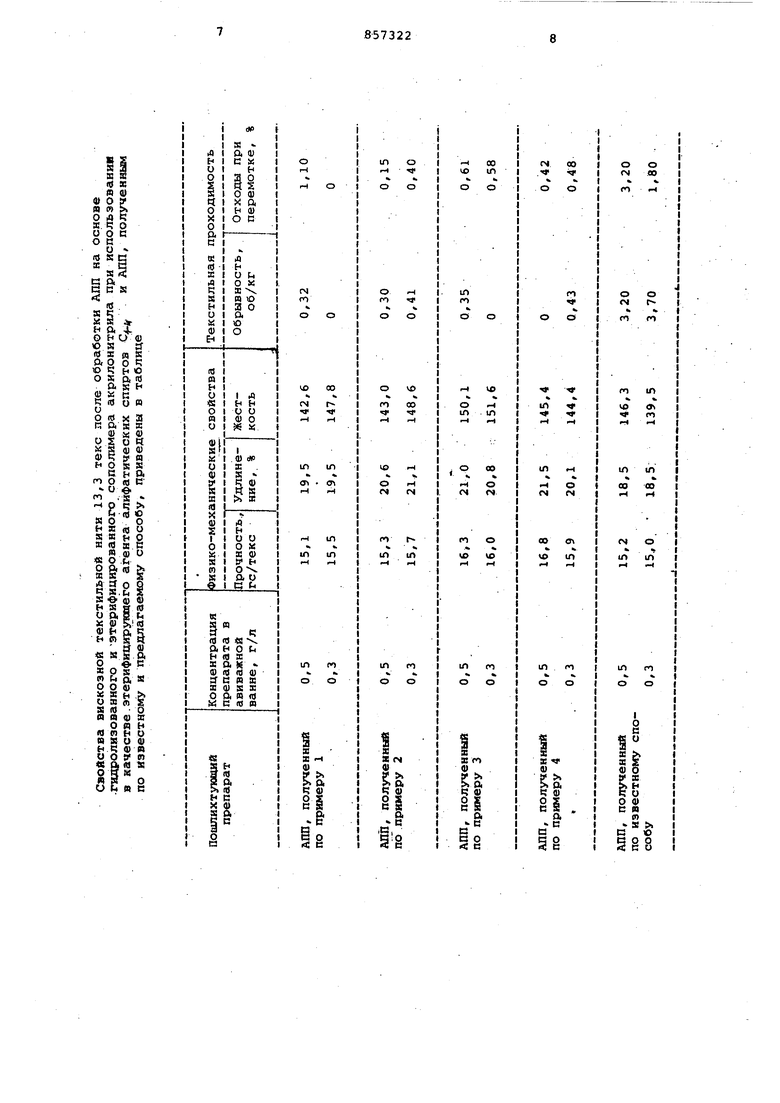

Свойства вискозной текстильной нити, обработанной АПП на основе этого сополимера, приведены в таблиц

Пример 2.5г мокрых отходов волокна нитрон загружают в реактор, снабженный термометром, мешалкой, капельной воронкой и обратньал холодильником, и добавляют 10D мл водного раствора 50%-ной серной кислоты. Реактор нагревают на масляной бане до 125-1300с.

Реакцию проводят в течение 12, ч до тех пор, пока реакционная масса не станет прозрачной. Полученную реакционную массу охлаждают до 80°С. При интенсивном переме1шзании вводя 100 мл этилового спирта и выдерживают в течение одного часа при температуре кипения смеси, образовавшися продукт выпадает в осадок. Сополимер извлекают из реактора, переосаждают водой из этилового спирта. Выход составляет 94% от теории.

Полученный сополимер содержит 19 мол.% карбоксильных групп и 70 мол.% эфирных групп.

Водорастворимый продукт получают при обработке сополимера в Н-форме г гидроокисью натрия до рНв8.

Относительная вязкость 1%-ного водного раствора, нейтрализованного гидроокисью натрия сополимера, составляет 3,0 и,1%-ного раствора в 10%ном водном растворе хлористого натрия - 1,2.

Разбавленный раствор полученного .сополимера используют для обработки вискозных нитей.

Свойства обработанной нити приведаны в таблице.

Пример 3. 10 г мокрых отходов волокна нитрон загружают в реактор, снабженный термометром,мешалкой, капельной ворюнкой и обратньда холодильннком, и вводят 200 мл 50%-ного водного раствора серной кислоты-. Реактор нагревают на масляной бане до 125-1300с в течение 10 ч, после чего реакционная масса становится прозрачной.Полученную реакцнонну массу охлаждают до 78-8(Яс, при интенсивном перемешивании вводят 70 мл н-пропилового спирта и выдерживают в течение , 1,5 ч при теьшературе кипения смеси,

образовавшийся.продукт выпадает в осадок. Сополимер извлекают из реактора, переосаждают водой из этилового спирта. Шаход составляет 89 % от теории.

Полученный сополимер содержит 17% карбоксильных групп и 76% эфирных групп. Относительная вязкость 1%-ного водного раствора сополимера,нейтрализованного гидроокисью натрия, составляет 2,3 и 1%-ного раствора в 10%ном водном растворе хлористого натрия - 1,4.

К получанному сополимеру при перемешивании при постепенно добавляют 20%-ный водный раствор гидроокиси натрия ло достижения рН 7-8. Количество гидроокиси натрия, пошедшей в реакцию, составляет 1,5 г. Рабочий раствор имеет рН 7-8.

Свойства вискозной текстильной

нити, обработанной АПП на основе этого сополимера, даны в таблице. , Пример 4. 20 г мокрых отходов волокна нитрон загружают в jpeaKTop, снабженный термометром. Meшалкой, капельной воронкой и обратным холодильником, вводят этерифицирующую смесь, состоящую из 110 мл серной кислоты (,83}, 140 мл воды и 100 мл н-бутилового спирта.

Реактор нагревают на масляной бане до 120°С и выдерживают при этой температуре в течение 8 ч до тех пор, пока, реакционная смесь не становится прозрачной.

Подученную реакционную массу

охлаждают до . npVi интенсивном

перемешивании приливают 40 мл н-бутилового спирта и выдерживают в тече ние часа при температуре кипения смеси, образовавшийся продукт выпадает в осадок.

Сополимер извлекают из реактора, переосаждают водой из н-бутилового спирта. Получают сополимер с выходом 97% от теории,содержащий 11 мол. карбоксильных групп и 79,8 мол.% эфирных групп. К полученному с олимеру при перемешивании при 2СгС постепенно добавляют 20%-ный

водный раствор гидроокиси натрия до достижения рН 7-8. Относительная вязкость 1%-ного водного раствора .сополимера, нейтрализованного гидроокисью натрия 2,9 и раство, ра в 10%-ном водном растворе хло-

jfticToro натрия - 1,1.

Полученный препарат используют в ряде разбавленного водного раствора для обработки вискозной нити. Результаты обработки приведены в таблице.

Таким образом, как показывают данные таблицы, изобретеиие позво ляёт повысить проходимость вискозной, нити при перемотке, а также улучшить ее физико-механические свойства.

Формула изобретения

Способ получения авиважно-подшлихгукадего препарата гидролизом сополимера акрилонитрила с метилакрилатом и итакойатом натрия при повышенной температуре, о т л и ч а ю. щ и и с я лгем, что, с целью повышения проходимости текстильной нити при перемотке, гидролиз проводят в 40-60%-ном вод;ном растворе серной кислоты при 120- ; 130с в течение 6-14 ч, а полученный продукт этерифицируют алифатическим спиртом до содержаиия эфирных групп 70-80 мол.%, а затем обрабатывают гидроокисью натрия.

Источники инфо1(ации, принятые во внимание при экспертизе

1.Патент СССР 556730 кл. С 08 F 8/12, 1977,

2.Михайлова М.П., Розанов Ф.М.;И Михайлов П.В. Получение и примемеиие шлихтующего препарата на основе производных акрилонитрила. Известия вузов, Технология текстильной ))шленности, Иваново, 1972, W 1,

5 с.71-75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водорастворимого полимера для подшлихтовки вискозной текстильной нити | 1981 |

|

SU979368A1 |

| Способ получения авиважно-шлихтующего препарата | 1982 |

|

SU1086043A1 |

| Способ получения раствора для формования полиакрилонитрильных волокон | 1991 |

|

SU1781333A1 |

| Способ получения волокнообразующих (со)полимеров акрилонитрила | 1979 |

|

SU927802A1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ПОЛИАКРИЛОНИТРИЛЬНЫХ ВОЛОКОН | 2014 |

|

RU2565185C2 |

| Способ получения бикомпонентного волокна | 1982 |

|

SU1077958A1 |

| Состав для защиты черных металлов от коррозии в нейтральных водных средах | 1982 |

|

SU1067086A1 |

| Способ получения вискозного волокна | 1988 |

|

SU1763529A1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА | 1992 |

|

RU2017865C1 |

Авторы

Даты

1981-08-23—Публикация

1979-04-04—Подача