(54) СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ ПОЛНОЛЕФННОВЫХ

ВОСКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2008 |

|

RU2398792C2 |

| Способ получения гранулированного материала | 1983 |

|

SU1161172A1 |

| СПОСОБ ПЕРЕРАБОТКИ СОЛЕВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ХЛОРИДЫ ЩЕЛОЧНЫХ И/ИЛИ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2341570C1 |

| Способ кристаллизации низкоплавких пестицидов | 1977 |

|

SU681609A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ВВОДА ДОБАВОК, ПРЕИМУЩЕСТВЕННО ТЕРМОЛАБИЛЬНЫХ ДОБАВОК СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 1989 |

|

RU2026731C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2009 |

|

RU2427595C2 |

| Способ получения хлорированного полиэтилена | 1978 |

|

SU786908A3 |

| Способ нанесения покрытия на антибиотик | 1988 |

|

SU1837876A3 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| ТОПЛИВНАЯ СУСПЕНЗИЯ | 2000 |

|

RU2173817C1 |

Изобретение относится к химической прокышленности, в частности к способу получения дисперсных полимерных материалов путем диспергирования расплава полимера в дросселирующем устройстве, и может -найти применение в кабельной, электронной, полиграфической, целлюлозно-бумажной и других отраслях промыиленности.

Известен способ получения дисперсного полимера этилена путем раслыливания расплава в потоке охлаждающего агента - жидкость или газ 1.

Этот способ не позволяет избежать агрегации частиц полимера, что приводит к ухудшению гранулометрического состава полимера.

Наиболее близким к предлагаемому является способ получения дисперсных полиолефиновых восков, согласно которому их получают путем подачи расплава полиолефина на распыливающее устройство при температуре, превышающей температуру его затвердевания, и при высоком избыточном . давлении. Образующийся при дросселировании поток полимера распадается в попутном потоке охлаждающего агента на капли, которые при быстром

охлаждении образуют мелкодисперсный порошок С 2 .

Способ позволяет получать тонкодисперсные материалы, однако в полученном продукте присутствует значительное количество пылевидных и нитевидных частиц, т.е. продукт имеет неудовлетворительный гранулометрический состав. Это обусловлено неза10вершенностью распада потока расплава и формирование капель вследствие резкого возрастания вязкости и поверхностного отвердевания расплава при быстром охлаждении последнего

15 на выходе из распыливающего устсюйства, что и приводит к нарушению :сферической формы частиц.

Цель изобретения - улучшение гра20нулометрического состава восков.

Поставленная цель достигается тем, что согласно способу получения дисперсных полиолефиновых восков диспергированием их расплава в дросселирующем устройстве при 100-170 С

25 с последующим охлаждением диспергированного расплава в потоке охлаждающего агента, перед охлаждением диспергированный расплав направляют

30 в камеру, в которой поддерживают

температуру, равную температуре дроселирования.

Предлагаемый способ обеспечивает получение дисперсных полимерных материалов с размером частиц 0,5.2,2 мм (практически свободных от ните- и пылевидных включений). Форма дисперсных частиц сферическая,что объясняется действием поверхностных сил при полнрм распаде потока. Этот способ, ,в частности, позволяет получить дисперсные материалы из расплава полимера, образующегося как в процессе синтеза полиэтилена методом высокого давления, так и путем переработки гранул полимера.

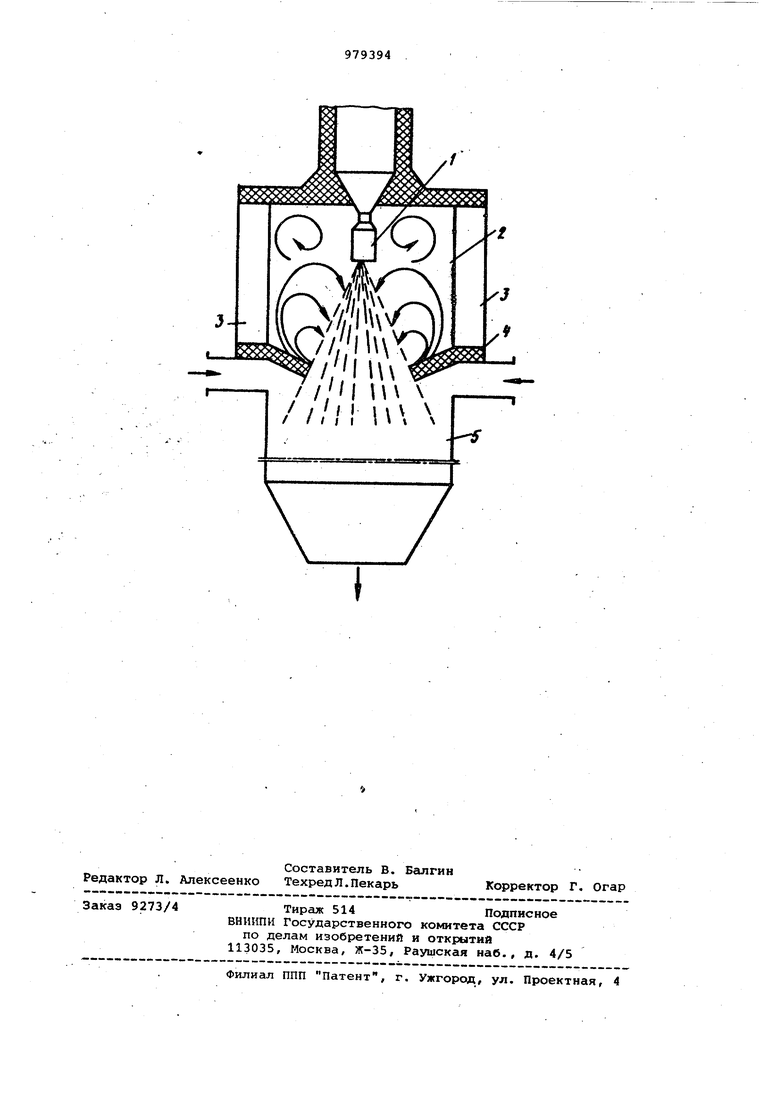

На чертеже представлена схема осуществления предлагаемого способа

Расплав, выходящий из форсунки 1 рбразует факел распыла, состоящий из мелких частиц, движущихся с высокой скоростью в условиях свободного падения в камере 2 (снабженной подогревателем 3), где завершается Формирование частиц жидкого полимера. Вследствие высокой скорости факел инжектирует нагретый газ из окружающей среды и направляет последний к перегородке 4, которая отделяет камеру 2 от камеры 5 охлаждения.

Разрежение, которое образуется в камере 2, препятствует прохождению инжектированного газа через перегородку 4, на которой отмечается скачкообразное возрастание давления и в камеру 5 охлаждения в лоток охлаждающего агента проходят только частицы расплава. Газ с высокой температурой отсекается рт факела и, принимая тепло от подбгревателей 3 вновь инжектируется диспергированным расплавом.

Таким образом, в камере 2 осуществляется внутренняя циркуляция газа с высокой температурой. Сфор.мировавшиеся частицы поступают в камеру 5 охлаждения и подвераются «5ыстрому охлаждению в попутном потоке охлаждающего агента и затвердевают. Смесь затвердевших частиц по1эошка и охлаждающего агента удаляется из аппарата и поступает на разделение. При необходимости может быть осуществлена рециркуляция охлаждающего агента.. Введение в поток охлаждающего агента полностью сформировавшихся частиц в виде сферических капель устраняет возникновение ните- и пылевидных включений и позволяет повысить однородность гранулометрического состава и формы частиц порошкообразного продукта, т.е. в конечном счете приводит к повьшению качестве продукции.

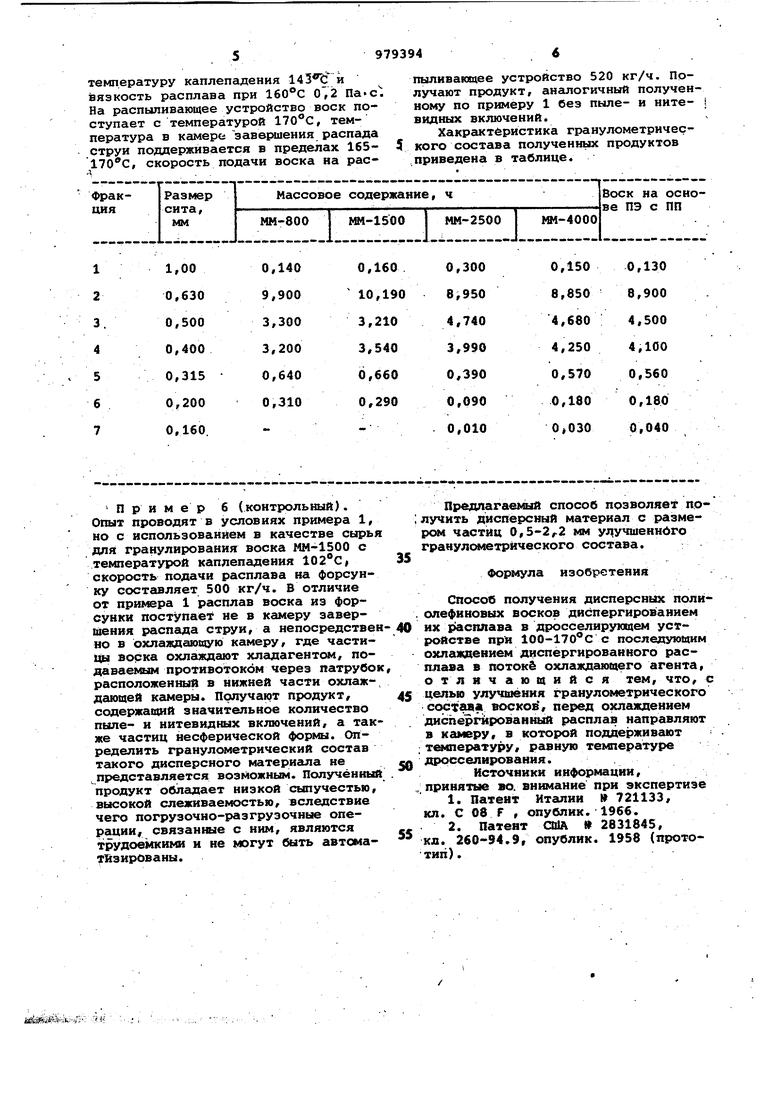

Пример. 6 автоклав, емкостью 20 л, снабженной паровым обогревом, засыпают 10 кг полиэтиленрвого воска с молекулярной массо 800, с температуркэй каплепадения В5°С. Воск разогревают до 100®С и подают в верхнюю часть автоклава воздух под давлением 4 атм. Поддерживая это давление постоянным, открывают вентиль на автоклаве и подают расплав-воска на форсунку со скоростью 510 кг/ч. Температуру в камере завершения распада потока подерживают равной . После завершения распада потока жидкие частицы полимера поступают в камеру охлаждения, где охлаждаются потоком хладагента (воздуха). Расход хладагента составляет 15.00 кг/ч,, температура хладагента . Из холодильной камеры гранулы воска и хладагента поступают на-раз деление в циклон. Форма частиц сферическая, отсутствуют пыле- и нитеобразные включения. , .

Для определения гранулсянетрического состава, полученный продукт рассеивают на сите, .

Пример 2. Опыт проводят в условиях примера 1, но используют полиэтиленовый воск с молекулярной массой 1500, с температурой каплепадения . Разогрев воска проводят до 110°С. Скорость подачи расплава на форсунку составляет 500 кг/ а Температуру завершения распада потока поддерживают равной 110°С. Получают продукт, аналогичный полученному по примеру 1,

Пример 3, Опыт проводят в условиях п зимера 1, но используют полиэтиленовый воск с молекулярной массой 2500, с температурой каплепадения ИОС. На распыливающее устройство воск поступает с температурой , температуру в камере завершения распада потока поддерживают равной , скорость подачи .воска на распыливакшее устройство составляет 500 кг/ч. Получают продукт, аналогичный полученному по примеру 1.

Пример 4. Опыт проводят в условиях примера 1, но используют полиэтиленовый воск с молекулярной массой 4000, с температурой каплепадения . На распыливающее устройство воск поступает с Т€ мпературой 170°С, температура в камере заверцения распада потока поддерживается в пределах leS-lTO C, скорость подачи воска на распыливающее устройство 520 кг/ч. Получают продукт, аналогичный полученному по примеру без ните- и пылевидных включений.

П РИМ е р 5. Опыт проводят в условиях примера 1, но используют воск, полученный совместной деструкцией композиции полиэтилена с полипропиленом (соотношение полиэтилена к полипропилену 3:1), Воск имеет температуру каплепадения и вязкость расплава при 0,2 Па«с На распиливающее устройство воск поступает с температурой , температура в камере завершения распада струи поддерживается в пределах 165170 С, скорость подачи воска на рас1,00

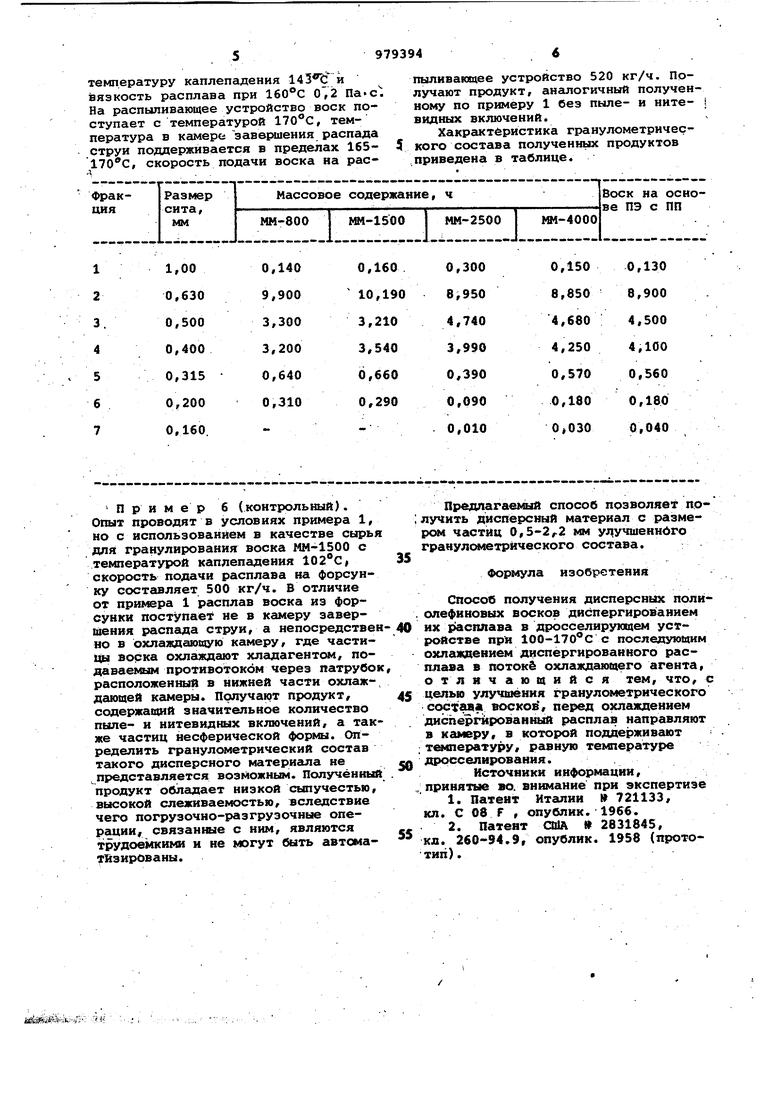

0,140

0,630 9,900

0,500 3,300

0,400 3,200

0,315 0,640

0,200 0,310

0,160. Пример 6 (контрольный). Опыт проводят в условиях примера 1, но с использованием в качестве сырь для гранулирования воска ММ-1500 с температурой каплепадеиия 102С| скорость подачи расплава на форсунку составляет 500 кг/ч. В отличие от примера 1 расплав воска из форсунки поступает не в камеру завершения распада струи, а непосредстве но в охлаждающую камеру, где частицы воска охлаждают хладагентом, подаваемым противотоком через патрубо расположенный в нижней части охлаждающей камеры. Попучак1Т продукт, содержащий значительное количество пыле- и нитевидных включений, а так же частиц несферической формы. Определить гранулометрический состав такого дисперсного материгша не представляется возможным. Полученный продукт облёщает низкой сыпучестью, высокой епеживаемостью, вследствие чего погрузочно-разгрузочные операции, связансше с ним, являются трудоемкими и не могут быть автоматизированы.

iaiaSsKSwt-tfj;

0,130 8,900 4,500 4,100 0,560 0,180 0,040 пыливающее устройство 520 кг/ч. Получают продукт, анашогичный полученному по примеру 1 без пыле- и ните- i видных включений. Хакрактёристика гранулометрического состава полученных продуктов приведена в таблице. Предпагаемый способ позволяет получить дисперсный материал с размером частиц 0,5-2,2 мм уд учшеннйго гранулометрического состава. ; Формула изобретения Способ получения дисперсных полиолефиновых восков диспергированием их расплава в дросселирующем устройстве при 100-170 с с последующим охлаждением диспергированного расплава в потоке охлаждающего агента, отличающийся тем, что, с целью улучшения гранулометрического состава восков, перед охлаждением диспергированный расплав направляют в камеру, в которой поддерживают температуру, равную температуре дросселирования. . Источники информации, принятые во. внимание при экспертизе 1.Патент Италии 721133, кл. С 08 F , опублик. 1966. 2.Патент США 283184S, кл. 260-94.9, опублик. 1958 (прототип).

///I 1 V ////I 1И

///Л 1

Авторы

Даты

1982-12-07—Публикация

1981-01-04—Подача